УДК 621.992.7

Бецко Ю. М.,

ст. викл., Бублій С. Ю., студ.

Національний

технічний університет України «Київський політехнічний інститут», м. Київ

КОМПЕНСАЦІЯ

ПОХИБКИ ОБРОБЛЕННЯ ВАЛІВ ПРИ ВИКОРИСТАННІ ПОВІДКОВИХ ПАТРОНІВ

Алмазне точіння та кругле шліфування

шийок валів є, як правило, остаточним обробленням, на цьому етапі формуються

експлуатаційні характеристики валів. Похибки, що виникають

при тонкому точінні та шліфуванні мають значний вплив на експлуатаційні

характеристики вузла вцілому. При установці на шийці вала, яка має відхилення

від круглості, відповідних зв’язаних деталей, характеристики контакту, а

значить, і контактна жорсткість по довжині кола мають різні характеристики. Це

призводить, наприклад, до нерівномірних відтискань вузлів при навантаженні,

виникнення вібрацій, нерівномірного зношення та ін.

Рис. 1. Схема дії сил в повідковому пристрої.

Найпоширеніший спосіб установки заготовки

при викінчувальному обробленні – установка в центрах з використанням повідкових

патронів. При обробленні валів на верстатах з використанням повідкових

пристроїв виникає похибка форми шийок вала в поперечному перерізі. Ця похибка

з’являється внаслідок того, що крутний момент, який протидіє моменту

тангенціальної складової сили різання ![]() , поводок

передає на односторонній хомутик зосередженою силою

, поводок

передає на односторонній хомутик зосередженою силою![]() , яка змінює

своє кутове положення з частотою обертання заготовки. При цьому, внаслідок

нежорсткості технологічної системи, виникають пружні деформації, величина яких

змінюється з тою ж частотою. Ця деформація стає причиною ексцентриситету та

похибки форми оброблених поверхонь. Причому, величина цього ексцентриситету

змінюється вздовж вісі заготовки. Максимального значення він набуває біля

хомутика та практично дорівнює нулю біля заднього центру.

, яка змінює

своє кутове положення з частотою обертання заготовки. При цьому, внаслідок

нежорсткості технологічної системи, виникають пружні деформації, величина яких

змінюється з тою ж частотою. Ця деформація стає причиною ексцентриситету та

похибки форми оброблених поверхонь. Причому, величина цього ексцентриситету

змінюється вздовж вісі заготовки. Максимального значення він набуває біля

хомутика та практично дорівнює нулю біля заднього центру.

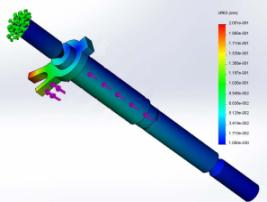

Для знаходження величин цих похибок були

проведені віртуальні експерименти. Було створено розрахункову модель, за

допомогою якої можна дослідити величину пружних деформацій при певних режимах

різання. Дослідження проводились на тривимірній моделі конкретної заготовки

(рис. 2). Певну величину жорсткості шпиндельного вузла імітує передній центр

підбором геометричних параметрів консольної балки, аналогічно підбираємо

жорсткість заднього центру. Досліджували величини прогину вала при послідовній

зміні кутового положення повідка і відповідно зміні дії сили ![]() . Результати для

послідовних перерізів відмічали на круглограмі, де і можна спостерігати

прогнозовану величину похибки. Похибки в двох перерізах показані на рис. 3.

. Результати для

послідовних перерізів відмічали на круглограмі, де і можна спостерігати

прогнозовану величину похибки. Похибки в двох перерізах показані на рис. 3.

|

|

|

|

Рис. 2. Моделювання процесу оброблення |

Рис. 3. Величини прогину заготовки при повному

обороті заготовки. |

Тангенціальну складову сили різання можна

знайти за такою формулою:

|

|

(1.1) |

де ![]() – відповідно повздовжня подача, глибина та

швидкість різання.

– відповідно повздовжня подача, глибина та

швидкість різання.

Радіальну складову розраховуємо за умови:

|

|

(1.2) |

При обробленні валів на верстатах з

використанням повідкових пристроїв виникає похибка форми шийок вала в поперечному

перерізі. Ця похибка з’являється внаслідок того, що крутний момент, який

протидіє моменту тангенціальної складової сили різання ![]() , поводок

передає на односторонній хомутик зосередженою силою

, поводок

передає на односторонній хомутик зосередженою силою![]() , яка змінює

своє кутове положення з частотою обертання заготовки. При цьому, внаслідок

нежорсткості технологічної системи, виникають пружні деформації, величина яких

змінюється з тою ж частотою. Ця деформація стає причиною ексцентриситету та

похибки форми оброблених поверхонь. Причому, величина цього ексцентриситету

змінюється вздовж вісі заготовки. Максимального значення він набуває біля

хомутика та практично дорівнює нулю біля заднього центру.

, яка змінює

своє кутове положення з частотою обертання заготовки. При цьому, внаслідок

нежорсткості технологічної системи, виникають пружні деформації, величина яких

змінюється з тою ж частотою. Ця деформація стає причиною ексцентриситету та

похибки форми оброблених поверхонь. Причому, величина цього ексцентриситету

змінюється вздовж вісі заготовки. Максимального значення він набуває біля

хомутика та практично дорівнює нулю біля заднього центру.

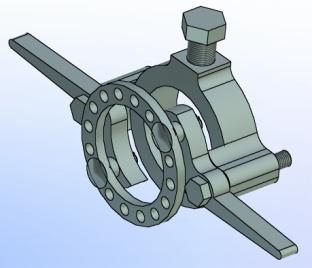

Двоплечеві або компенсуючі повідкові

хомутики дозволяють практично повністю виключити зазначені вище негативні явища

та різко підвищити точність форми циліндричних шийок валів. Нами було

розроблено конструкцію такого хомутика (рис. 4) та проведено віртуальні досліди

з використанням розробленої моделі. Головна відмінність цих хомутиків полягає в

тому, що крутний момент на заготовку подається не однією силою ![]() , а моментом

пари сил

, а моментом

пари сил ![]() (рис. 5). Для нормальної роботи подібного

повідкового патрона необхідно точно

розташувати повідки на планшайбі верстата, тобто розмістити їх на колі одного

радіусу в діаметрально протилежних точках. Для цього доцільно використовувати

спеціальний шаблон.

(рис. 5). Для нормальної роботи подібного

повідкового патрона необхідно точно

розташувати повідки на планшайбі верстата, тобто розмістити їх на колі одного

радіусу в діаметрально протилежних точках. Для цього доцільно використовувати

спеціальний шаблон.

В компенсуючому повідковому хомутику важелі 2 та 3, які взаємодіють з повідками 5

і 6, з’єднані за схемою антипаралелограма.

Корпус 1 хомутика закріплюють на заготовці. В початковий момент часу

з-за похибки розташування в кутовому напрямку ![]() тільки один поводок торкнеться до важеля

хомутика, наприклад, поводок 5 до

важеля 2.

тільки один поводок торкнеться до важеля

хомутика, наприклад, поводок 5 до

важеля 2.

|

|

|

|

|

Рис. 4. 3-D модель компенсуючого повідкового хомутика. |

||

|

Рис. 5. Схема дії

сил в компенсуючого повідковому пристрої. |

При подальшому обертанні планшайби з

повідками важіль 2 повертатиметься навколо вісі 7, а через тягу 4 він

повертатиме важіль 3 навколо вісі 8 назустріч повідку 6. В момент торкання

повідка 6 до важеля 3 заготовка почне обертатися, а необхідна для передачі

крутного моменту сила ![]() розділиться на два вектори

розділиться на два вектори ![]() , які

розташовані в зворотних напрямках і не будуть призводити до прогину заготовки.

Дослідження показують, що при використанні подібних повідкових хомутиків

зміщення осі деталі з-за зазначених вище причин практично зникає.

, які

розташовані в зворотних напрямках і не будуть призводити до прогину заготовки.

Дослідження показують, що при використанні подібних повідкових хомутиків

зміщення осі деталі з-за зазначених вище причин практично зникає.

Амплітуда синусоїди зміни сили з частотою обертання заготовки

буде дорівнювати:

![]()

Ця величина і буде похибкою компенсації.

Наведемо розрахункові значення похибки компенсації ![]() . (табл. 1)

Видно, що пристрій забезпечує високу точність компенсації навіть при великих

похибках кутового положення повідків.

. (табл. 1)

Видно, що пристрій забезпечує високу точність компенсації навіть при великих

похибках кутового положення повідків.

Таблиця 1.

|

Похибка

кутового положення повідка |

2,0 |

5,0 |

10,0 |

15,0 |

30,0 |

|

Похибка

компенсації, % |

1,7 |

4,4 |

8,7 |

13,1 |

25,9 |

Для зменшення жорсткості привода

обертання заготовки кільце, що з’єднує важелі 2 и 3, виконують розрізним. Це

дозволяє підвищити якість обробленої поверхні при виникненні вібрацій. Іншим

варіантом конструкції подібних повідків є конструкція з вилкою, жорстко

установленою на кільці, яке закріплено на корпусі за допомогою осей, що

дозволяє йому змінювати кут нахилу вісі по відношенню до цього корпусу. Ця

конструкція простіша, але має гірші експлуатаційні характеристики. Використання

самозатискних пристроїв зменшить допоміжний час на установку та зняття

заготовки.

Література:

1. Кремень З. И.

Технология шлифования в машиностроении/ 3. И. Кремень, В. Г. Юрьев, А. Ф.

Бабошкин; под общ. ред. 3. И. Кремня. — СПб.: Политехника, 2007. — 424 с.: ил.

2. Кащук В. А.,

Верещагин А. Б. Справочник шлифовщика.—М.: Машиностроение, 1988.— 480 с: ил.—

(Серия справочников для рабочих).

3. Фещенко, В.

Н.Токарная обработка: Учебник/В. Н. Фещенко, P. X. Махмутов. — 6-е изд., стер.

— М.: Высш. шк., 2005. — 303 с.: ил.