ТЕХНИЧЕСКИЕ НАУКИ / 12.Автоматизированные

системы управления на производстве

Ст. преп. Доумчариева Ж., Қапан С.С.

Таразский Государственный Университет

имени М.Х.Дулати

Автоматизация температурного режима

пропиточной установки для получения препрега

Обзор различных технологии изготовления препрегов с использованием полимерных связующих и тканого

наполнителя. Приведена классификация наиболее распространенных способов

производства препрегов, предназначенных для

изготовления стекло-, органо- и углепластиков.

Рассмотрены преимущества и недостатки следующих технологий: пропитки путем

протягивания наполнителя через ванну со связующим, пропитки контактным роликом,

рулонной пропитки, пропитки способом нагнетания, вакуумной пропитки, напылением

и центробежной пропитки.

Ключевые слова: препрег,

растворная и расплавная технологии, полимерное связующее.

Материалы второго

поколения – анизотропные гетерофазные композиции на основе

непрерывных армирующих высокопрочных высокомодульных волокон и термореактивных

или термопластичных матриц. Интеллектуализация таких материалов – переход к ПКМ третьего поколения. Модификация

структуры материалов специальными компонентами, разработанными на основе

достижений микро- и нанотехнологий, превращает ПКМ в самодиагностирующиеся и адаптирующиеся к внешним

воздействиям интеллектуальные ПКМ.

Мировой

выпуск разнообразных ПКМ в 2008 году составил 5,5 млн

т. Уникальные физико-химические, конструкционные и технологические свойства

таких материалов позволяют использовать их в разнообразных областях

жизнедеятельности.

Настоящая статья направлен на обновление теоретических знаний и формирование современного подхода к вопросам производства современных полимерных

композиционных материалов.

Следует отличать понятие препрега от прекурсора и преформы. Совмещение

углеродных нитей с углеродными матрицами при изготовлении углерод-углеродных

композиционных материалов осуществляют через жидкое и газообразное состояние

матрицы, называемой прекурсором. Не пропитанный, но

скрепленный каким-либо иным способом волокнистый наполнитель, которому придана

форма всего или части будущего изделия, называется преформой.

Вопросами пропитки полимерными связующими волокнистых наполнителей занимались

многие исследователи и одним из основателей научной школы по праву считается

С.С. Воюцкий [1] который заложил физико-химические

основы процессов пропитки.

Волоконный

мат, представляет собой армирующие волокна, нарубленные мелкими кусками длиной

от 12 до

Армирующая

ткань представляет собой очень прочный материал. В отличие от тканого ровинга ткань имеет очень мелкую текстуру и часто

используется при формовании как наружный слой для укрытия грубой поверхности

тканого ровинга и мата. К примеру, один-единственный

слой ткани изнутри корпуса позволяет получить красивую гладкую поверхность. Как

следствие, тонкую армирующую ткань часто именуют отделочной.

В качестве

полимерного связующего в ПКМ практически всегда используют различные

низковязкие реактопласты невысокой молекулярной массы (эпоксидные,

фенолформальдегидные, кремнийорганические, полиэфирные и др.), которые после

формования изделия отверждают химическим путем. Такое

ограничение в выборе связующего обусловлено невозможностью проведения процесса

смешения без разрушения волокна. Связующее должно за счет капиллярных сил и под

действием силы тяжести или небольшого давления проникнуть между волокнами и

достаточно равномерно распределиться там (должна произойти пропитка наполнителя

связующим). Это возможно только при сравнительно невысокой вязкости связующего.

В последнее

время все чаще в качестве связующего стали применять и термопласты (полиамид,

полипропилен и др.). В этом случае волокна наполнителя укладывают или

переплетают с волокнами термопластичного связующего, так, чтобы волокна

связующего и наполнителя были достаточно равномерно распределены в объеме

заготовки. Затем из такой заготовки формуют изделие под давлением при

температуре выше температуры

плавления

связующего. Термопластичные волокна плавятся, растекаются за счет приложенного

давления и связывают волокна. После оформления изделия его фиксируют

охлаждением.

Процессы

получения изделий из композиций с бесконечно длинными волокнами очень

специфичны и зависят не только от вида связующего и наполнителя, но и в

значительной степени от конфигурации формуемого изделия. В зависимости от

метода изготовления изделий ориентация волокон в нем может быть одноосной,

двухосной, слоистой и многоосной.

Современное производство элементов конструкций из ПКМ в

значительной мере ориентируется на препреговую

технологию изготовления изделий. Препрег – это материал-полуфабрикат,

получаемый пропиткой армирующей волокнистой основы (лент, жгутов, тканей) точно

дозированным количеством равномерно распределенного полимерного связующего.

Пропитка волокнистого материала осуществляется таким образом, чтобы максимально

реализовать физико-механические свойства армирующего материала и обеспечить

однородность свойств ПКМ, получаемого на основе препрега.

Существует два способа

изготовления препрегов: вручную и на специальной

пропиточной машине.

Получение препрегов с

использованием порошковых дисперсных полимеров В последние годы разрабатываются

и применяются методы получе- ния

препрегов с использованием полимеров, находящихся в

тонкодисперсном порошкообразном состоянии. Для нанесения порошковых материалов

на волокнистый на- полнитель их переводят в псевдоожиженное («кипящее») состояние в результате продувки

газа, под действием механических колебаний (виброожижение)

или при совместном воздействии продуваемого газа и механических колебаний

(вибрации).

Препреги — это

композиционные материалы-полуфабрикаты. Их получают путем пропитки армирующей

волокнистой основы равномерно распределенными полимерными связующими. Пропитка

осуществляется таким образом, чтобы максимально реализовать физико-химические

свойства армирующего материала и обеспечить заданные электротехнические и

другие показатели композиционного материала.

Ранее препреги

приготавливали на основе хлопчатобумажных и шелковых тканей, а сейчас для

этого используют стеклоткани, стеклосетки и др. современные

материалы на основе высокопрочных нитей (углеволокна,

арамидных волокон и т.п.).

При изготовлении препрега ткань поступает из разматывающего

устройства, разглаживается, пропускается через ванны со смолой, тщательно

отжимается при помощи системы специальных прецизионных валов,

высушивается в специальных сушилках, а затем сматывается в рулон или

разрезается на листы заданного

размера.

В зависимости от

назначения получаемых препрегов, пропитка тканей

осуществляется специальными эпоксидными или фенолоформальдегидными смолами,

разбавляемыми ацетоном, этиловым спиртом и др. растворителями.

В технологическом

процессе пропитки и сушки полотна строго контролируются вязкость и количество

наносимой смолы, сила натяжения полотна, температура и продолжительность сушки,

количество летучих веществ и др. параметры.

Полученные препреги в дальнейшем подвергаются плоскому или фасонному

формованию или же реализуются другим предприятиям в виде товарной

продукции. Наибольшее производство препрегов сейчас

сосредоточено в Китае и др. странах Юго-Восточной Азии.

Пропитка

осуществляется таким образом, чтобы максимально реализовать физико-химические

свойства армирующего материала, обеспечить заданные электротехнические,

механические и др. параметры. Препреги с

ориентированным расположением волокон изготавливают на специальных установках

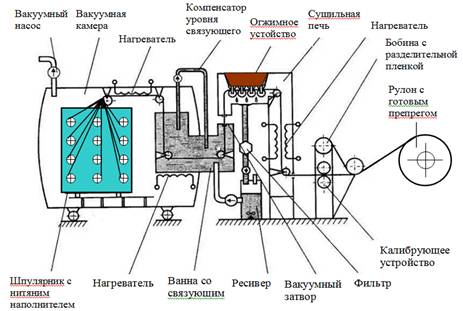

вертикального (шахтного) или горизонтального типа. При изготовлении препрега на основе тканей, сеток и т.п. (рис. 1) материал

поступает из разматывающего устройства, разглаживается, пропускается через

ванны со смолой, тщательно отжимается при помощи системы специальных

прецизионных валов, высушивается в специальных сушилках, а затем сматывается в

рулон или разрезается на листы заданного размера. Сушильно

пропиточные линии представляют собой крупногабаритные и технически сложные

инженерные системы, обеспечиваемые современными средствами автоматического

управления, безопасности.

Рисунок 1. Схема пропиточной установки для получения препрега

Готовый препрег обычно представляет собой рулоны или пакеты

ленточного калиброванного материала с разделительной пленкой между слоями. В

таком виде препреги могут храниться до нескольких

недель, однако для увеличения срока хранения, их хранят при пониженных

температурах. Полученные препреги в дальнейшем

подвергаются плоскому или фасонному формованию, а так же реализуются другим

предприятиям в виде товарной продукции.

Препрег,

полученный на специальных пропиточных установках, обладает высоким качеством

пропитки наполнителя связующим, минимальными механическими повреждениями

наполнителя, равномерным «наносом» связующего в наполнитель при оптимальном

процентном содержании связующего. Отсутствие сколько-нибудь заметной липкости

при нормальной температуре позволяет автоматизировать процесс нанесения препрега методами намотки, выкладки, делать технологически

«чистыми» процессы ручной выкладки сложных изделий, проводить

автоматизированный раскрой препрега на станках с

программным управлением, например, на лазерных или ультразвуковых установках

раскроя материала.

Таким образом,

технологический процесс получения изделий из композиционных полимерных

материалов делится на два этапа: получение заготовки заданной конфигурации и ее

формование для достижения высокой прочности и жесткости. КМ, состоящие из

смолы, волокон и других наполнителей, после отверждения являются твердыми

телами. Характеристики готового изделия (такие как габаритные размеры, форма,

величина серии) обусловливают выбор состава композиции, способа ее получения и формования.

Наибольшее

практическое применение находят следующие способы производства изделий из

армированных пластиков:

-

контактное формование с укладкой

пропитанного смолой волокнистого холста на форму;

-

напыление волокнисто-полимерной

композиции на поверхность формы;

-

различные способы формования в

закрытой форме;

-

намотка пропитанного смолой волокна

на форму;

-

пультрузия,

или формование профильных изделий путем протяжки волокна через ванну с

полимером и калибрующую фильеру.

В

зависимости от технологии формования значения свойств полимерных

композитов

могут отличаться в несколько раз. Выбор технологии зависит от конструкции

изделия, условий его эксплуатации, объема изготовления и имеющихся

производственных ресурсов.

Неправильная

организация техпроцесса, неудовлетворительная подготовка исходных компонентов,

несоблюдение технологических режимов (давления прессования, продолжительности и

температуры процесса, предписаний по подготовке сырья и материалов) и многие

другие причины могут значительно изменять свойства готовых изделий. Поэтому

очень важно не только грамотно, с учетом конструкции и условий эксплуатации

изделий, построить технологический процесс, но и при его реализации четко

соблюдать технологические режимы. С этой целью необходимо на всех стадиях

процесса осуществлять текущий контроль технологических параметров и свойств

изготавливаемого изделия.