технические науки /13.охрана труда

к.т.н Нурулдаева Г.Ж.

Казахский национальный технический университет

имени К.И.

Сатпаева

ПУТИ СНИЖЕНИЯ ЗВУКОИЗЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ПРИМЕНЕНИЕМ

ДЕМПФИРУЮЩИХ МАТЕРИАЛОВ

Одна из важных задач современности повышение производительности труда. Для

этого необходимо улучшать и облегчать условия труда, обеспечивать широкие

возможности для высокопроизводительной и творческой работы, всемерно ускорять

комплексную механизацию и автоматизацию производств. Производственные объекты оснащены оборудованием,

которые при работе создают высокие уровни шума.

Использующееся

на производстве технологическое и транспортное оборудование является источником шума и вибрации. Повышенный

уровень шума неблагоприятно влияет на организм человека. Шум воздействует не

только на органы слуха, но и на

центральную нервную систему, в результате чего повышается кровяное давление, ослабляется внимание и снижается работоспособность. Результатом воздействия интенсивного шума является

профессиональная тугоухость,

возникновение и быстрота которой зависит от характера, стажа

работы, возраста и продолжительности

воздействия. Поэтому проблемы снижения шума на рабочих местах являются

актуальными.

Уровни

шума на рабочих площадях зависят от количества одновременно работающих машин и механизмов, их типа,

производительности, степени загрузки и др. В производственных помещениях

сконцентрированы разнообразные машины и оборудование, являющиеся источниками интенсивного шума. Часть

звуковой энергии проникает через стены и

распространяется в виде поперечных волн на

большие расстояния с

переизлучением в воздух в

смежных помещениях. Вибрация машин передается через фундамент

конструкциям здания и,

распространяясь в них, переходит на звуковых частотах в структурный шум, величина которого пропорциональна излучающей

поверхности. В результате

сложения прямого отраженного и структурного звуков в

помещении при одновременной работе

многочисленного оборудования

создается сложное звуковое поле. Уровни

звука и уровни звукового давления на

рабочих местах обусловлены акустической мощностью отдельных машин,

режимом их работы, акуcтическими свойствами помещения, техническим состоянием

машин, условиями монтажа и

другими факторами.

Для борьбы

с шумом применяются высокоэффективные

звукоизолирующие и

звукопоглощающие материалы и шумоснижающие устройства. Высокая

эффективность средств и способов борьбы с шумом достигается при их правильном выборе, расчете и грамотной эксплуатации наладке и периодическом

контроле.

Мероприятия по снижению шума должны

разрабатываться на всех

стадиях от проектирования машин

до монтажа оборудования. Снижение

шума машин может быть достигнуто

уравновешиванием вращающихся масс, уменьшением скорости движения или частоты

вращения, жесткости соприкасающихся поверхностей, применением упругих

материалов, применением материалов с малым значением

коэффициента звукоизлучения, покрытием поверхностей отдельных узлов и

деталей вибродемпфирующими материалами. Борьбу

с промышленными шумами следует начинать с изыскания

возможностей снижения шума в

источнике возникновения. Для снижения

шума в источнике возникновения используются демпфирующие сплавы и

материалы. Они обладают высоким

внутренним трением, рассеивают звуковую энергию, что способствует снижению

шума.

Демпфирующие сплавы более надежны при вибрационных и ударных нагружениях, чем изготовленные из

обычных конструкционных материалов. Благодаря

высокой демпфирующей способности

материала свободные колебания в

изготовленных из него деталях быстро

затухают, значительно снижаются

амплитуды вынужденных колебаний,

резко падают напряжения от ударного нагружения, уменьшается

чувствительность материала к надрезам.

Сплавы на основе железа (чугуны

и стали) в настоящее время еще остаются основными конструкционными материалами.

Более 90% деталей изготавливается из этих материалов.

Звукоизлучение железоуглеродистых материалов

зависит от их физико-механических и

акустических свойств. Демпфирующие сплавы получают путем легирования

железоуглеродистых материалов (сталь и

чугун) химическими элементами. В качестве легирующих элементов в практике

борьбы с шумом применяются медь, алюминий, магний, марганец, кремний, хром. В

данной работе выполнено исследование звукоизлучения стали

легированной марганцем, кремнием и хромом.

Для исследования звукоизлучения железоуглеродистых материалов

были подготовлены металлические пластины размером 80х80х5 мм из стали

ст.20. и сплава на его основе с легирующими элементами. Качественная

конструкционная углеродистая сталь ст.20 применяется для изготовления (после

нормализации или без термообработки) крюков кранов, муфт, вкладышей подшипников

и других деталей, работающих при температурах от -40 °С до 450 °С под

давлением; для изготовления труб перегревателей, коллекторов и трубопроводов

котлов высокого давления, листов для штампованных деталей. Для исследования акустических (уровень звука, уровень

звукового давления) свойств сплавов было выбрано устройство для комплексного

исследования акустических и вибрационных свойств пластинчатых и трубчатых

образцов стали и чугуна [1]. При акустических измерениях были

использованы стальные (ШХ15) шары-ударники следующих диаметров: 13,2 мм; 16,0

мм; и 18,3 мм (масса

шаров-ударников соответственно: 11 г; 16 г;

и 18 г). Для проведения экспериментальных работ выбор шарика в качестве

ударника для измерения

звукоизлучения наиболее эффективно, вследствие того,

что шар - абсолютно полый и при

соударении обеспечивает равномерное распределение волны на

поверхности исследуемого образца. Пластинчатая форма образца

позволяет с достаточной степенью точности

оценить условия формирования звукового поля при

возбуждении звуковых колебаний

в конструкции. Ширина и длина пластины-образца

должны быть не менее чем в 5 раз больше его толщины. Исследуемая пластина

размерами 80x80x5 мм удовлетворяет этим требованиям. На рисунке

1 показаны уровни звукового

давления (УЗД) стали ст.20. Химические составы сплавов показаны в

таблице 1.

Таблица 1 - Химический состав исследуемых сплавов

из стали

|

№ |

Марка сплавов, образцов |

Химический состав, % вес |

||||||||

|

С |

Si |

Mn |

Cr |

Ni |

S |

P |

Cu |

As |

||

|

не более |

||||||||||

|

1 |

Ст.20 |

0,17-0,24 |

0,17-0,37 |

0,35-0,65 |

<0,25 |

0,25 |

0,04 |

0,035 |

0,25 |

0,08 |

|

2 |

НГ-1 |

0,14-0,22 |

2,55-2,67 |

2,9-3,15 |

1,3 |

0,3 |

0,05 |

0,04 |

0,3 |

0,08 |

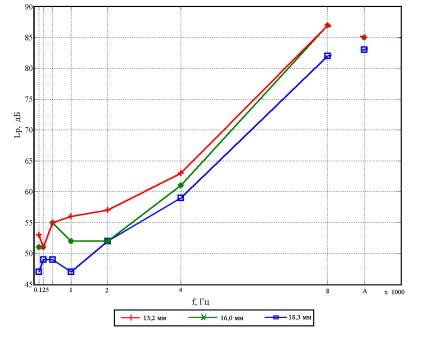

Рисунок 1 - Характеристики

звукоизлучения образца Ст. 20 при соударении

Звукоизлучение

образца из стали ст.20 растет с увеличением частоты и на 8000 Гц достигает 88

дБ. Известно, что высокочастотный шум, наиболее

опасен для человека. Если интенсивный шум на высоких частотах постоянен, то ухо

не успевает восстанавливаться. По статистике [2], первичная потеря слуха у

рабочих шумных производств наблюдается на частоте 4000 Гц.

Изменение

состава сплава путем увеличения содержания кремния, марганца и хрома, привело к изменению акустических показателей

сплава. Звукоизлучение сплава НГ-1 показано на рисунке 2.

Рисунок 2 -

Характеристики звукоизлучения сплава НГ-1 при соударении

На частоте

1000 Гц при соударении сплава НГ-1 шаром-ударником диаметром d=13,2 мм УЗД=54

дБ, а при соударении сплава НГ-1 шаром-ударником диаметром d=16,0 мм УЗД=49 дБ.

При исследовании характеристик звукоизлучения сплавов обнаружено

амплитуднозависимое демпфирование звукоизлучению (АЗДЗ). Амплитуднозависимое

демпфирование звукоизлучению заключается в том, что при соударении образца с

шарами-ударниками разной массы генерируются

уровни звукового давления, при этом

шар-ударник большей массы

возбуждает УЗД меньшего уровня, чем

шар-ударник меньшей массы. Эффект

ΔАЗДЗ=5 дБ. На частоте 2000 Гц при соударении сплава НГ-1 шаром-ударником

диаметром d=13,2 мм УЗД=57 дБ, а при соударении сплава НГ-1 шаром-ударником

диаметром d=16,0 мм УЗД=54 дБ. Эффект ΔАЗДЗ=3 дБ. На частоте 4000 Гц при

соударении сплава НГ-1 шаром-ударником диаметром d=16,0 мм УЗД=64 дБ, а при

соударении сплава НГ-1 шаром-ударником диаметром d=18,3 мм УЗД=59 дБ. Эффект

ΔАЗДЗ=5 дБ. Акустические характеристики сплавов

были исследованы по значениям уровней звукового давления и уровня звука в

октавных полосах частот.

Звукоизлучение образца стандартной стали ст.20 84-85 дБА, звукоизлучение образца НГ-1

составляет 74-77 дБА. Также у легированного образца наблюдается эффект АЗДЗ 3-5

дБ. Легирование кремнием, марганцем

и хромом стандартной ст.20 позволило снизить звукоизлучение до 8-10 дБА. Микроструктурный анализ сплава НГ-1 выявил перлитно-ферритную структуру

образца, графитовые

включения, которые оказывают

влияние на затухание

звуковой энергии.

Повышенные демпфирующие свойства железоуглеродистых

образцов могут снизить уровень шума, а значит улучшить условия труда в

производственном цехе.

Литература:

1. Сулеев Д.К., Утепов Е.Б.,

Нуркеев С.С. и др. Исследование шума

и вибрации при соударении пластины

и шара// Материалы международной научно-практической

конференции «Новое в охране

труда и окружающей

среды» Алматы, 2000, 490 с.

2. Звукоизоляция и звукопоглощение./ Под

ред. Г.Л. Осипова. – М.:ООО «Издательство АСТ»: ООО «Издательство Астрель», 2004 – 450 с.:ил.