Технические науки

Д.т.н.

А.И. Айнабеков, д.т.н. У.С. Сулейменов, магистрант Г.А. Айдашева

ЮКГУ им.

М. Ауезова, г. Шымкент

О выборе метода

измерения твердости металлов при оценке поврежденности деталей машин и

механизмов

Оценка состояния деталей машин и механизмов,

конструкции с учетом эксплуатационных условий предполагает определение таких ее

свойств, как вязкость, твердость, упругость, прочность и пластичность. Методы

определения таких свойств предусматривают изготовление и испытание образцов и

связаны с полным или частичным разрушением детали или конструкций [1,2].

В то же время при решений ряда ответственных

задач определения механических свойств металла стандартными методами

оказывается вообще невозможным. Например, когда требуется контролировать

состояние металла в процессе эксплуатации машин или конструкции. Вместе с тем,

в работе [3, своя работа касающаяся метода] предложено в качестве оценки

степени поврежденности металла в условиях эксплуатации использовать

характеристики рассеяния показателей твердости конструкционного металла, что

предполагает измерение и оценку большого количества данных. В связи с этим в

работе приводятся результаты анализа современных методов измерения твердости

металла машин, механизмов и конструкции применительно к задаче определения

поврежденности или состояния металла с учетом их длительности эксплуатации.

Под твердостью понимается свойство материала

сопротивляться упругой и пластической деформации или разрушению при внедрении в

него другого, более твердого и не получающего остаточной деформации

тела-индентора. В лабораторной и производственной практике широко применяют

разнообразные методы определения твердости, в которых используют различные

способы механического воздействия на поверхность исследуемого материала. Все

известные приборы измерения твердости можно разделить по принципу их действия

на следующие основные группы: 1) работающие по методу упругого отскакивания

бойка; 2) использующие принцип качающихся маятников; 3) осуществляющие

внедрение наконечника в поверхность испытуемого тела [4].

В приборах первой группы за условную меру

твердости принимают высоту отскакивания бойка при условии, что боек испытывает

только упругую деформацию, а образец – упруго-пластическую. Особенностью этого

метода является то, что твердость, определяемая по этому методу, не может быть

приведена в однозначную связь со значениями твердости, определяемыми

статическими способами. К тому же, для материалов с очень малым модулем

нормальной упругости метод отскакивания неприменим.

Все маятниковые методы и приборы нуждаются в

особых условиях испытания и поэтому почти не применяются в производственных

условиях, а являются лишь средством лабораторных исследований [4]. Приборы,

относящиеся к третьей группе, получили наибольшее развитие, широко используются

для практических целей и с учетом целей поставленных перед исследованиями,

будут рассматриваться в дальнейшем.

Методы, основанные на вдавливании наконечников и

получении пластических отпечатков на испытуемой поверхности, широко применяются

на практике. Такие испытания могут осуществляться путем статического или

динамического вдавливания. В соответствии с этим и приборы для их осуществления

разделены на две группы: приборы статического действия и приборы динамического

действия. В свою очередь приборы первой группы можно разделить на две

подгруппы: приборы стационарного типа и переносные приборы.

При динамических методах определения твердости

испытательный индентор воздействует на образец с определенной кинетической

энергией, затрачиваемой на упругую отдачу и формирование отпечатка, а также на

различные потери (вибрация, тепловыделение, трение и т.п.). Твердость при этом

определяется на основе оценки расходования кинетической энергии индентора.

Динамическую твердость часто называют также твердостью материала при ударе.

Твердость при ударе характеризует сопротивление внедрению не только на

поверхности образца, но и в некотором объеме материала.

Из эталона методов и приборов, служащих для

определения твердости и допускающих использование произвольной энергии удара,

следует прежде всего отметить метод Польди-Хютте, свободный от несовершенств,

присущих методам и приборам копрового типа и ударнику Баумана. В методе

стальной шарик ударом ручного молотка вдавливается одновременно в исследуемый

материал и в эталонный бросок.

Однако в методе не учитывается то важное

обстоятельство, что различные материалы обладают разной чувствительностью к

переходу от статического к динамическому нагружению. Именно поэтому значения

твердости НВ, определяемые

посредством прибора Польди-Хютте, близки к действительным, то есть измеренным

на стационарном приборе только при условии, что твердость эталона близка к

твердости испытуемого объекта.

Погрешности при использовании метода

Польди-Хютте могут колебаться в различных случаях от 7 до 50% и более, к этому

он применим лишь для грубой сравнительной оценки твердости по сравнению с

твердостью эталона.

В приборе, предложенном Ф.Ф. Витманом и Б.С.

Иоффе, предусматривается замена шарика двусторонним конусом с углом при вершине

90º. Он обладает заметными преимуществами перед прибором Польди-Хютте,

поскольку обеспечивает условие подобия отпечатков во всех случаях ударного

нагружения независимо от реализованной скорости удара. Указанный метод

предназначается в основном для оценки динамической твердости материалов. Он

также может применяться лишь для сравнительной оценки твердости материалов, так

как динамическая твердость по конусу с углом 90º не равна стандартной

статистической твердости по Бринеллю. Наиболее распространенными являются

статические методы, при которых нагрузку к индентору прикладывают плавно и

постепенно, а время выдержки под нагрузкой регламентируются стандартами на

соответствующие методы.

Особого обсуждения требуют приборы и методы

измерения твердости основанные на статическом воздействий идентора. Рассмотрим

наиболее широко применяемые на практике методы определения стандартных чисел

твердости по Бринеллю на готовых стальных изделиях посредством переносных

приборов [5,6].

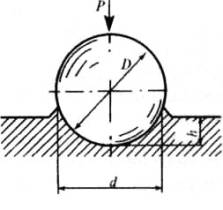

При определении твердости этим методом стальной

шарик определенного диаметра D (мм) вдавливают в тестируемую

деталь или конструкцию под действием нагрузки Р, приложенной перпендикулярно

поверхности образца, в течение определенного времени, в соответствии с

рисунками 1.

Рисунок 1. Схема

измерения твердости по Бринеллю

После снятия нагрузки измеряют диаметр отпечатка

d (мм). Число твердости по Бринеллю обозначается буквами НВ,

и его определяют путем деления нагрузки Р на площадь поверхности сферического

отпечатка F (мм2). При этом используют следующие формулы:

если нагрузка Р определяется в

килограммах (кгс)

(1)

(1)

если нагрузка Р определяется в ньтонах

(Н)

(2)

(2)

В формулах (1) и (2) НВ – твердость по Бринеллю;

D – диаметр стального

шарика в мм;

Р – нагрузка, статическая;

d – диаметр опечатка

(следа) в мм.

Твердость по Бринеллю нередко используют также

для исследования изменения температурного коэффициента сопротивления

пластической деформации при повышенных температурах исследуемых материалов, а

также для определения длительной твердости.

Отметим, что каждый из отмеченных выше

динамических и статических методов определения твердости имеют свои

преимущества и недостатки.

Учитывая низкую точность общеизвестных

динамических методов определения твердости материала, цель и задачи основного

исследования в работе для оценки повреждаемости и изменения свойств металла в

процессе эксплуатации выбран статический метод измерения твердости по Бринеллю.

данный метод реализуется приборами ТШ-2М, НВ-3000.

Литература:

1. Гудков А.А., Славский Ю.И.

Методы измерения твердости металлов и сплавов. – М.: Металлургия, 1982.- 168 с.

2. Чуистов К.В. Старение

металлических сплавов. – Киев: Наук. думка, 1985. 230 с. [48-50]

3. Айнабеков А.И., Сулейменов У.С., Айдашева Г.А. Метод оценки накопления

повреждений в конструкционном материале деталей машин в процессе эксплуатации.

Межд. научно-практ. конф. «Ауэзовские чтения-11» Том 7, 2012. 5-8 с.

4. Колмаков А.Г., Терентьев

В.Ф., Бакиров М.Б. Методы измерения твердости. 2-ое издание. – М.: Интермет

Инжиниринг, 2005.- 149 с.

5. ГОСТ 23677-79.

Твердомеры для металлов. Общие технические требования.

6. ГОСТ 22761-77. Металлы и

сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического

действия.