Технічні науки/4.Транспорт

Інженер Груник І.С.

ДТГО «Львівська залізниця», відокремлений

підрозділ «Рівненська дирекція залізничних перевезень», Україна

Вплив товщини

змащувального шару на ресурс моторно-осьових підшипників локомотивів

Ресурс підшипників ковзання у детермінованому варіанті можна записати як

відношення граничного зносу, вираженого у величині граничного збільшення

радіального зазору, до швидкості зношування. Припустимо, що швидкість

зношування валу, як більш твердого тіла, дорівнює нулю, тоді ресурс підшипника

буде визначатися лише зносостійкістю вкладишу, а саме

, (1)

, (1)

де ULIM – граничний

знос вкладишу, м; VU –

швидкість зношування, м/с.

Швидкість зношування вкладишу можна визначити через інтенсивність

зношування та шлях тертя

![]() , (2)

, (2)

де IU – інтенсивність зношування

вкладишу; Lf – шлях тертя

вкладишу по валу за розрахунковий період, м/с.

Найбільш розповсюдженим видом зношування вкладишів підшипників ковзання є

знос при пружно-пластичному контакті поверхонь. Такий знос відбувається за

рахунок фрикційної втомленості металів [1]. Особливо це явище проявляється в

підшипниках ковзання, де в якості антифрикційного матеріалу вкладишу

застосовуються бабіти. Інтенсивність зношування при фрикційній втомленості може

бути визначена з наступної залежності [1]:

, (3)

, (3)

де pmax – максимальний тиск в

контакті підшипника, кг/см2; k2

– числовий множник, який залежить від параметрів опорної кривої; α – коефіцієнт перекриття; ktv – безрозмірний

коефіцієнт; ty – показник

кривої фрикційної втомлюваності при пружному контакті; E1 – модуль пружності матеріалу вкладишу, кг/см2;

v – параметр опорної кривої; ∆ – комплексна характеристика

шорсткості; k – показник напруженості

в контакті, що залежить від природи матеріалу; f – коефіцієнт тертя в підшипнику; σT – границя текучості матеріалу вкладиша, кг/см2.

Залежність (3) встановлює аналітичний зв'язок між

інтенсивністю зношування та коефіцієнтом тертя у підшипнику. З іншого боку,

коефіцієнт тертя залежить від адсорбційних явищ на поверхнях, тобто від

властивостей граничного шару. Якщо прийняти, що молекулярна складова тертя для

вкладишу із «м’яким» антифрикційним матеріалом (бабіти, свинцева бронза і

т.інш.) набагато менша ніж механічна складова, то коефіцієнт тертя в підшипнику

дорівнює

![]() , (4)

, (4)

де Ff – сила тертя у підшипнику,

Н; N – зовнішнє навантаження, Н.

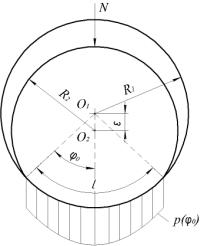

Навантаження в підшипнику ковзання із товстим вкладишем, який працює в

умовах граничного змащення, можна визначити із розрахункової схеми, наведеної

на рис. 1. Відзначимо, що поверхні вкладишу та валу в навантаженій зоні розподілені

твердим кристалічним шаром молекул ПАР [2, 3].

Рис. 1 – Розрахункова схема моторно-осьового

підшипника

Для підшипника, що пройшов процес припрацювання, поверхні тертя уявляємо у

вигляді набору мікроскопічних нерівностей, кожна з яких має форму півкулі та

розподілена по поверхні із сталим кроком t.

Припускаємо, що таку шорсткість має і поверхня валу, і поверхня вкладишу,

причому висота нерівностей для обох поверхонь однакова та дорівнює рівноважній

шорсткості.

Згідно раніше введених припущень робота сил тертя в підшипнику

витрачається, головним чином, на пластичне деформування нерівностей вкладишу, а

силами молекулярних зв’язків нехтуємо. Тоді силу тертя у підшипнику визначимо

як суму елементарних дотичних сил на ділянці охоплення вкладишу, кожна з яких

діє на дискретному контакті двох мікроскопічних нерівностей поверхонь вкладишу

та валу і витрачається на пластичний зсув вершини нерівності вкладишу

нерівністю валу. Тоді, сила тертя в підшипнику дорівнює

, (5)

, (5)

де n – кількість нерівностей вкладишу, що

розташовані на ділянці контакту із валом; Fi

– елементарна (одиночна) сила пластичного

зсуву однієї нерівності, Н.

Розрахувавши параметри підшипника та підставивши (5) в (4) отримаємо

, (6)

, (6)

де φ0 – кут обхвату

вкладишу; στ – границя текучості матеріалу вкладишу, Па; r0 – радіус

мікронерівності, м; h – товщина граничного

змащувального шару, м; γ – кут

сектору нерівності на якому відбувається зріз.

Залежність (6) дозволяє визначати механічну складову сили тертя в

підшипнику ковзання в залежності від властивостей контактуючих матеріалів,

зовнішнього навантаження і параметрів шорсткості поверхонь тертя після

припрацювання.

Підставивши (6) в залежність (3) та поєднавши залежності

(1) і (2), отримаємо в кінцевому вигляді модель ресурсу МОП:

, (7)

, (7)

де  ;

;  .

.

З метою кількісної оцінки впливу товщини граничного змащувального шару на

довговічність та зносостійкість підшипників ковзання по розробленій моделі був

проведений розрахунок ресурсу та трібологічних характеристик МОП тягового

електродвигуна ТЛ-2К1 локомотиву

ВЛ11М, які широко розповсюджені на Українській залізниці та залізницях країн

СНД. Підшипник є опорою ковзання яка призначена для підвішування тягового

двигуна до вісі колісної пари. Він сприймає як динамічні так й статичні

навантаження, які виникають при передачі тягового зусилля від двигуна колісній

парі через зубчасте зачеплення. Вкладиш МОП виготовлений з латуні ЛЦ14К3К3 ГОСТ

17711-93 із бабітовою напайкою (Бабіт Б16 ГОСТ 1320-74). Діаметр вісі колісної

пари під вкладиш МОП становить Ø 205-0,09 мм,

вибраковується при Ø 198 мм, внутрішній діаметр вкладишу –

Ø 205,45+0,09 мм. Товщина бабітового шару складає

3 мм. Загальна товщина стінки вкладишу – 15 мм. Після складання та

припрацювання МОП радіальний зазор між вкладишем та валом знаходиться в діапазоні

0,3 – 0,5 мм. Найбільший допустимий радіальний зазор досягає

2,5 мм [4]. Розрахунки основних показників проводимо при таких параметрах

підшипнику: радіус вкладишу R1 = 0,103 м;

ширина вкладишу В = 0,3 м;

радіальний зазор ε = 0,3×10-3 м;

радіус нерівності після припрацювання r0 = 0,5×10-6 м;

навантаження на вісь підшипника N = 2,9×104 Н;

границя текучості бабіту στ = 80 МПа;

модуль пружності вкладишу E1 = 4800

МПа; модуль пружності вісі колісної пари E2 = 20600

МПа; коефіцієнт Пуассона матеріалу вкладишу μ1 = 0,34;

коефіцієнт Пуассона матеріалу вісі μ1 = 0,28.

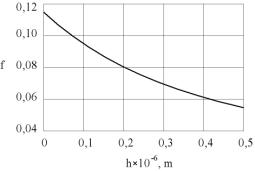

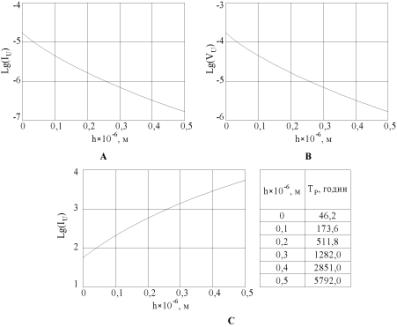

Результати проведених розрахунків наведені на рис. 2 та 3.

Рис. 2 – Вплив товщини граничного шару на

коефіцієнт тертя в МОП

Рис. 3 – Зміна інтенсивності зношування –

А, швидкості зношування – В та ресурсу вкладишу – С

Аналіз результатів показує, що товщина граничної

змащувальної плівки суттєво впливає на роботу підшипників ковзання. Коефіцієнт

тертя зменшується з 0,117 при сухому терті до 0,056 при максимальній

розрахунковій товщині граничного шару, або на 52,1 % в досліджуваному

діапазоні (рис. 2). Згідно рисунку 3 А, В, зростання товщини

шару від 0 до 0,5 мкм призводить до зменшення інтенсивності та швидкості

зношування на два порядки. Відповідно до цього зростає ресурс вкладишу, тобто

при максимальному навантаженні в підшипнику та в умовах сухого тертя ресурс

становить всього 46,2 годин, а при наявності на поверхні вкладишу

кристалічної плівки товщиною 0,5 мкм дорівнює 5792 годин, що складає

більше двох років експлуатації локомотиву (рис. 3 С) при

розрахунковій швидкості руху.

Слід відзначити, що отримані

моделі коефіцієнту тертя, інтенсивності зношування та ресурсу МОП не враховують

впливу швидкості ковзання вкладишу по валу та температури осьової оливи на

процес тертя в підшипнику. Тому, теоретичні моделі потребують

експериментального уточнення

Література:

1. Трение, изнашивание и смазка: справочник. В 2-х кн. Кн. 2. / под ред. И.В. Крагельского, В.В. Алисина.

– М.: Машиностроение, 1979. – 386 с.

2. Лысиков Е.Н., Воронин С.В. Перспективы использования жидких кристаллов в качестве присадок для улучшения эксплуатационных свойств жидких смазочных сред путевых и строительных машин. – Збірник наукових праць УкрДАЗТ. – Харків: УкрДАЗТ, 2008. – Вип. 91. – С.101-109.

3. Лысиков Е.Н., Косолапов В.Б., Воронин С.В. Надмолекулярные

структуры жидких смазочных сред и их влияние на износ технических систем. – Харьков: ЭДЭНА, 2009. – 274 с.

4. Шапошников Г.В. Исследование работы моторно-осевых подшипников локомотивов при ограниченной подаче смазки / Г.В. Шапошников // Труды РИИЖТ. – Ростов н/Дону, 1977. – № 138. – С. 62 – 73.