д.т.н., профессорТлебаев М.Б

магистр

Сапаркулова Ж.А.,

магистрантка

Калмаханова Д.Б.

Исследование

технологического процесса получения композиционных материалов на основе серы и

фосфорного шлака, с улучшенными свойствами

в отличии от традиционного бетона

Для многих промышленных производств все еще остается традиционным подход к переработке сырья, ориентированный на извлечение из него только целевого продукта. При этом образуется большое количество различных отходов, что свидетельствует о незавершенности технологических схем. Эффективным методом решения проблемы утилизации отходов и побочных продуктов является их вторичная переработка и использование. Большое количество отходов - проблема крупных промышленных регионов в загрязнение окружающей среды. Исследования различных производств и предприятий показали, что существует значительный потенциал в использовании вторичных отходов для создания новых строительных материалов с использованием техногенного сырья.

Так, например, значительная часть нефти и газа, добываемого на Казахстанском секторе Каспийского моря, относится к высокосернистым. По различным оценкам, количество извлеченной из нефти серы на Тенгизе составляет более 9 млн. т., ежегодный прирост запасов составляет 1,5-2 млн. т., и уже существует проблема поиска путей ее утилизации. В шельфовой части Каспия, где есть крупнейшее месторождение "Кашаган", содержание серы в нефти составляет до 40 %, и с началом освоения этого месторождения проблема переработки и утилизации серы займет первостепенное значение.

Данные предприятия вынуждены расходовать

огромные деньги за вывоз и хранение отходов нефти т.е. серы. Груды серы

практически не используется, а складируется на полигонах, занимая огромные

земельные площади и отравляя воздушное пространство. Это обусловлено как производством попутной (регенирированной) серы при

переработке постоянно возрастающих объемов серосодержащего углеводородного

сырья (газ, нефть), так и более глубокой очисткой от серы продуктов

нефтепереработки, что продиктовано ужесточением требований к защите окружающей

среды.

Внедрение технологии получения серобетона путем утилизации серы,

образующейся в процессах нефтепереработки и разработки западных нефтяных

месторождений РК, а также фосфорного шлака в качестве наполнителя является эффективным

решением экологических задач Западного и Южного регионов Казахстана.

Серобетон - композиционный материал, который отличается от обычного бетона тем, что вместо портландцемента и воды для его производства используют модифицированную серу (20-40%), т.е. серный цемент. В качестве наполнителей и заполнителей, как и в обычном бетоне, применяют щебень, песок, гравий и отходы производства химического, металлургического производства – шлаки. Он обладает рядом преимуществ по сравнению с традиционным бетоном: - быстрым набором и сохранением высокой прочности, стойкостью в кислых и солевых средах, коррозионной стойкостью, водонепроницаемостью, морозостойкостью, низкой теплопроводностью, отвердением при низких температурах, хорошей адгезией и безотходностью технологического процесса /1/.

Все эти свойства определяют перспективные сферы его использования: железобетонные сваи, фундаментные плиты и монолитные фундаменты, ж/д и трамвайные шпалы, дорожные и тротуарные плиты, бордюры, дорожные покрытия и покрытия полов на химических и пищевых производствах, канализационные и водопроводные колодцы и трубы, люки теплотрасс, емкости для утилизации отходов (кислот, солей, тяжелых металлов и ядерных отходов с низким уровнем радиоактивности), гидротехнические сооружения, в том числе облицовочные плиты оросительных каналов.

Однако применение серы в качестве связующего требует соблюдения определенных условий при формировании серобетона и изделий из него. Известно, что под действием температурных перепадов, солнечной радиации и других атмосферных воздействий структурное состояние серы может изменяться за счет перехода ее молекул из одного аллотропного состояния в другое. Такие изменения вызывают появление опасных внутренних напряжений, которые могут привести к нарушению целости материала и сокращению долговечности конструкций. Кроме того, сера является хрупким материалом, что приводит к более высокой хрупкости серных бетонов по сравнению с цементными бетонами. Для устранения перечисленных недостатков в серное вяжущее вводят различные пластифицирующие и структурирующие добавки – модификаторы /2/.

Для приготовления серного бетона могут быть использованы: техническая сера, некондиционная сера, серосодержащие отходы. В качестве инертных заполнителей и наполнителей используют плотные горные породы, искусственные и природные пористые материалы, отходы производства химического, металлургического производства – шлаки.

В данной работе основным минеральным

компонентом является шлак, образуемый при производстве фосфора - объемы которого

составляют десятки миллионов тонн с ежегодным возобновлением.

Фосфорный шлак — кусковой материал серого цвета, кубовидной формы мелкокристаллической однородной структуры. Средняя плотность 2,70 г/см3. Обладает небольшой пористостью и малым водопоглощением, кислотостойкий, морозостойкий. Основными химическими компонентами являются окись кальция (51%) и окись кремния (40%). Содержание до 2% фосфорного ангидрида (Р205) обеспечивает устойчивость структуры шлака.

Основной кристаллической фазой фосфорного шлака этого завода является псевдоволластонит а—Ca0-Si02, выкристаллизованный в виде удлиненных призм. Кристаллы его идиоморфно ограниченные и находятся в тесном однородном переплетении. Содержание пседоволластонита достигает 60—65%. В качестве второй кристаллической фазы присутствует мелилит (20—25%), представленный окераманитом (2CaOMgO 2Si02) и большим количеством геленита (2СаО А1203 Si02). Стекло в шлаке заполняет незначительные промежутки между кристаллами псевдоволластонита.

Фосфорный шлак

имеет устойчивую кристаллическую структуру, не подвержен силикатному,

железистому и марганцевому распадам ввиду малого содержания окиси железа и

закиси марганца, а также содержания Р205 более 0,25%, который является

стабилизатором устойчивости. Они почти не содержат окислов тяжелых металлов,

характерных для металлургических шлаков, что также приближает их к естественным

горным породам. Физико-механические свойства литого шлакового щебня: истинная

плотность 2,92 г/см3, средняя плотность 2,85 г/см3, пористость шлакового щебня

в среднем составляет 1,1 —1,5%, что влияет на водопоглощение, но поскольку поры

замкнутые и не сообщаются друг с другом, морозостойкость высокая (Мрз 100).

Содержание зерен лещадной формы в щебне незначительное (3—10%)- В нем нет

пылеватых частиц и других примесей. Марка щебня по дробимости при сжатии в

цилиндре составляет 1200. Потеря в полочном барабане до 26%.

Высокое содержание в шлаке СаО (45—48%), пористость и шероховатая поверхность

обеспечивают хорошее сцепление шлака с битумами: сцепление шлака в среднем на

7—10% ниже, чем у известняка, и на 30% выше, чем у гранита.

Мелко- и среднезернистые горячие, теплые и холодные асфальтобетонные смеси

типов Б и В с использованием литого шлакового щебня имеют высокие прочностные

показатели при различных температурах и достаточную водоустойчивость и

набухание.

В отличие от известных технологий, в данной

работе предварительно получают сополимер серы (модифицированную серу) путем

проведения реакции жидкой серы с органическими добавками при интенсивном

перемешивании в заданном температурном режиме.

Модифицированная сера используется для приготовления серобетона на месте. Серобетонные изделия можно укладывать круглогодично, они не трескаются при низких температурах и не размягчается в жаркую погоду, так как температура плавления серы 125 оС.

Основным процессом производства серобетона является разогрев температуры до 140-150 градусов Цельсия сухой заполнитель (минеральная мука, песок, щебень, измелченный фосфорный шлак), смешивания с расплавленным серным вяжущим при температуре 145-165 градусов Цельсия в определенных пропорциях. Сырьем для изготовления серобетонов являются техническая, комковая сера (30 %), модификатор (2 %), Щебень 40% , измельченный фосфорный шлак 2% и песок - остальное.

Щебень и песок разогревают до температуры 145÷165°С, например, в сушильном барабане. Затем нагретые щебень с песком подают в смеситель и добавляют измельченный фосфорный шлак, где компоненты смеси перемешивают в течение не менее 1 минуты. Затем в смеситель загружают серу и перемешивают не менее 3 минут. При введении наноразмерных частиц в состав серного бетона происходит изменение свойств материала. Большое (300 м2 на грамм) соотношение площади поверхности к объему нанопсевдоволостанитами обуславливает число контактов и физико-химических взаимодействий между частицами и микрокристаллами серы. Заполняя пространство между полимерными цепочками атомов серы, и взаимодействуя с ними, псевдоволостанитами инициирует лавинообразное создание центров кристаллизации и при этом препятствует росту кристаллов серы. Чем меньше размер наночастиц фосфорного шлака, тем больше центров, меньше размер кристаллов. При этом частицы измельченного фосфорного шлака присоединяются к молекулам серы и тормозят рост кристаллов серы при застывании, что придает ей свойства аморфности.

На поверхности минеральных наполнителей в процессе остывания серы формируются однородные кристаллы, размеры которых значительно меньше, чем в объеме свободной серы. При оптимальной предлагаемой степени наполнения практически вся сера переходит в более однородное и мелкокристаллическое состояние, что и обусловливает значительное повышение прочности.

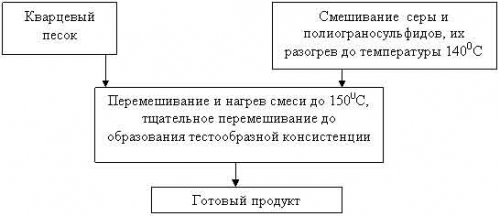

Технология изготовления серобетона состоит из следующих этапов (см. рис.1):

1. Подготовка наполнителей:

-нагревание шебня и песка;

-помол фософорного шлака до определенной удельной поверхности;

2. Смешение шебня, песка и измельченного фосфорного шлака;

3. Получение расплава серы (145-165 оС);

4. Совмещение компонентов и их перемешивание;

5. Формование и охлаждение изделий.

Рис.1 - Технологическая схема производства серобетона на основе серы и фосфорного шлака

Оптимальная структура серных композитов на микроуровне формируется при использовании модифицирующих добавок и наполнителей, образующих улучшенную контактную зону по связующим. Результаты физико-химических и механических исследований, приведенные в данной работе, показывают, что введение фосфорного шлака в качестве наполнителей позволяет в широких пределах регулировать свойства наполненных серных композиций. Установлено улучшение контактного взаимодействия серного связующего с фосфорным шлаком, фосфогипсом, кварцевым песком. Введение таких модифицирующих добавок, как малеиновый ангидрид, перманганат калия, жидкий каучук, улучшает физико-механические свойства серных матричных композитов.

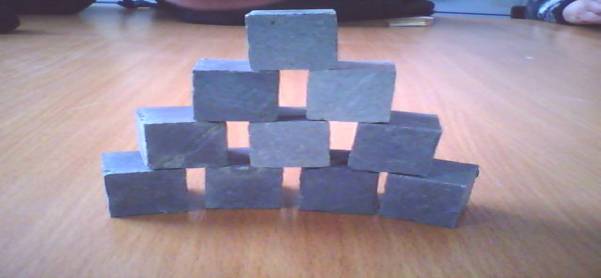

Исследование пригодности шлаков и определение

оптимальных фракционных и технологических параметров проводились в лаборатории

Таразского государственного университета им. М.Х. Дулати. Полученные

лабораторные образцы проходили экспертизу в испытательной сертифицированной

лаборатории строительных материалов. Прочность образцов из композиционного

материала на основе серы в зависимости от количества и состава введенного

наполнителя – фосфорного шлака

составила, 556, 600, 720 МПА, коэффициент водостойкости 0,89, 0,92 и 1,0

соответственно (рис.2).

Рис 2 - Образцы серобетона из композиционного материала на основе серы и фосфорного шлака

В сравнении с стандартными бетонами серобетон обладает следующими положительными качествами: быстрый набор прочности, затвердевает под водой и при отрицательных температурах, возможность повторного использования, водонепроницаемость, морозостойкость, химическая стойкость, низкая теплопроводность и главное дешевле ее.

В случае внедрения в производство выпуска композиционных

материалов на основе серы и помолотого фосфорного шлака ожидается достижение следующих

основных технико-экономических показателей:

-расширение областей применения и утилизации фосфорных

шлаков и технической серы, серосодержащих отходов;

-снижение расхода энергоресурсов при

производстве композиционных материалов в 1,5-2 раза по сравнению с цементом;

-снижение себестоимости и отпускной цены на

40-50%;

-повышение отпускной прочности до проектной и

снижение сроков ее достижения;

- расширение возможности утилизации

промышленных отходов.

В ходе научно-исследовательской

опытно-конструкторской работе планируется определить оптимальные параметры

получения серобетонных композиций, используемый в качестве наполнителя-

измельченный фосфорный шлак.

Конечной целью является выпуск

опытно-промышленной партии серобетонных изделий.

Литература:

1. Физико-химические основы применения серы как материала в качестве вяжущего для сероасфальтобетона и сероцементобетона / Васильев Ю.Э.,Сарычева И. Ю.,Мотин Н.В. //. Сборник материалов межд. научной конференции. Строительство, дизайн, архитектура: разработка научных основ создания здоровой среды обитания, -.Киров, , 2013. С 64-70.

2.Турманбеков Т. А., Аманкулов Е., Естемесов З. А. Влияние способа введения модифицирующих добавок на прочностные свойства серного композита. //Наука и образование Южного Казахстана. Серия Химия. Химическая технология 2006. № 3 (52). – С. 101 – 104.