Майканов

А.А., магистрант, Курманов А.К., д.т.н.,

Костанайский

государственный университет имени А. Байтурсынова, Казахстан

Анализ современных методов обработки, ремонта и

восстановления деталей автомобилей.

Основной

задачей, которую ставят перед собой большинство ремонтных предприятий, является

максимально возможное снижение себестоимости ремонта агрегатов и автомобилей.

Исследования, которые были проведены в сфере ремонтного фонда, показывают, что

зачастую около 25% деталей являются изношенными, примерно 20- 45% являются

годными и оставшиеся 30-55% деталей пригодны для восстановления. Даже процент

устаревших и не подходящих для дальнейшей эксплуатации деталей можно снизить в

разы, при использовании эффективных способов восстановления и дефектации агрегатов

и запчастей автомобилей [1-9].

Технологию по

восстановлению деталей автомобиля можно отнести к разряду ресурсосберегающих,

связанно это с тем, что затраты значительно сокращаются в сравнении с

изготовлением аналогичных новых деталей. Одним из основных источников экономии

ресурсов являются расходы на приобретение материалов. Средние затраты на

приобретение материалов при производстве новых деталей составляют примерно 45%,

а при восстановлении 7% от полной себестоимости детали. Чтобы восстановление

работоспособности изношенной детали стало возможным, потребуется в 6 раз меньше

технологических манипуляций в отличие от изготовления новой детали. Однако, не

смотря на значительную экономию, трудоемкость процесса восстановления деталей

очень высока.

Большое число

поломок автомобилей обусловлено значительным износом рабочих поверхностей (до

55%), из-за повреждений из строя выходит около 18% деталей и примерно 8%

отказов вызвано различными трещинами. Первое место среди всех поломок деталей

автомобилей занимает непосредственно двигатель автомобиля, это около 48%. Около

80% всех повреждённых деталей можно восстановить при износе около 0,3 мм, их

работоспособность полностью может быть восстановлена с помощью нанесения на них

тонкого покрытия. Благодаря нанесению металла на поверхности и последующей

механической обработке можно ещё неоднократно использовать деталь.

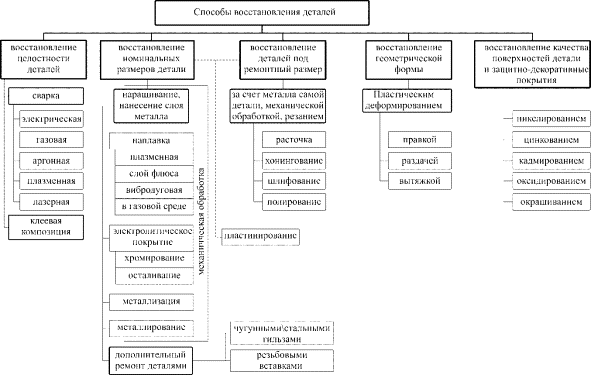

В настоящее

время большинство ремонтных предприятий и автосервисов имеет большое число

различных способов восстановления изношенных деталей, все они проверенны на

практике. К ним относятся способы дополнительных деталей, ремонтных размеров,

пластической деформации, газотермических и электролитических покрытий. Но все

эти способы не равноценны. Ремонт двигателя - это как отделка фасадов у здания

- очень важный элемент.

При

использовании способа дополнительных деталей увеличиваются затраты на полное

восстановление и это приводит экономической невыгодности метода. Один из самых

простых и экономичных способов пластической деформацией обладает ограниченной

областью применения и очень часто не применим для восстановления, некоторых

конкретных изделий, это обусловлено спецификой их конструкции.

Способ

ремонтных размеров многократно усложняет систему снабжения запасными деталями,

появляется необходимость в больших запасах запасных частей различной

номенклатуры. Кроме этого, неоднократное применение данного способа приводит к

очень сильному снижению прочности деталей, уменьшению износостойкости.

Чтобы

подобрать наиболее рациональный способ, нужно провести очень тщательную оценку

самих покрытий и их применимости для ремонта каждой отдельной детали.

Производительность любого из приведённых выше способов можно определить исходя

из того, сколько времени будет затрачено на подготовительную обработку изделия,

конкретно на сам процесс восстановления и последующую механическую обработку

изделия [1-9].

Ремонт

деталей представляет собой восстановление всех геометрических размеров детали,

ее формы и расположения поверхностей, а также обеспечение физико-механических

свойств в сравнении с новой деталью. Кроме этого при ремонте решается задача

повышения долговечности и работоспособности детали. При ремонте автомобилей

нашли широкое применение следующие способы восстановления деталей: механическая

обработка, сварка, наплавка, напыление металлов, химическая и гальваническая

обработка [1-9].

В

машиностроении известны технологические процессы упрочнения и восстановления

деталей, повышающие эффективность работы механизмов машиностроения [1-9].

Основные можно перечислить:

1.

Технология электроискрового легирования (ЭИЛ), основанная на явлении полярного

переноса материала анода (электрода) на деталь (катод) при протекании

импульсных разрядов в газовой среде. Особенностями процесса является

возможность формирования слоев с большим диапазоном физико- химических свойств,

варьируя электрическими режимами. В том числе материалами электродов можно

изменять структуру и фазовый состав формируемых слоев. Для слоя легирования

применяют ванадий, цирконий, алюминий, карбиды молибдена и вольфрама. ЭИЛ

создает повышение твердости, коррозионной стойкости, триботехнических

характеристик. Недостатком является высокая шероховатость нанесенного слоя,

которая при самых «мягких» режимах достигает 3,2 Ra. Также нестационарные

процессы нагрева в зоне импульсного разряда являются причиной появления в слоях

остаточных растягивающих напряжений, что влечет снижение усталостной прочности.

2.

Технология нанесения покрытий геоматериалами, основанная в применении нанесения

порошка, предварительно введенного в него масла. Применяют в основном

минеральные материалы серпентиниты, карбонаты, сульфиды и др., различающиеся по

вещественному составу (в том числе, разработка материалов проводилась в

Военно-морской академии им. Н.Г.Кузнецова). В коммерческом обороте они

существуют под названиями «геомодификаторы», «геоактиваторы». Покрытия

формируют методом запрессовки минералов в поверхностный слой детали с любым

газообразным, жидким или консистентным носителем, а также применяют с

последующей ультразвуковой обработкой. Нанесения покрытия геоматериалами в

основном создает повышение только триботехнических характеристик.

3.

Технология нанесения покрытия плазменной наплавкой, основанная на нанесении

наплавочного слоя на основной металл с помощью плазменной горелки, оборудования

для подвода плазмообразующего газа, защитного газа и охлаждающую воду.

Плазмообразующими газами могут служить аргон, 20 азот, кислород. В качестве

защитного газа, способствующего улучшению формирования наплавленного металла и

уменьшению разбрызгивания, могут применяться аргон, азот, углекислый газ. Для

наплавки применяют материалы флюсы кремнистые, марганцевые, керамические,

присадочные проволоки из цветных металлов. Плазменная горелка состоит из

корпуса и сопла. В верхней части горелки находится электрод. В начале процесса

напряжение подается на электрод, зажигается дежурная дуга, которая отключается

при зажигании дуги между электродом и изделием. На электрод подается «минус» на

изделие «плюс». Дежурная дуга создает ионизацию плазмообразующего газа.

Процессы плазменной наплавки, в основном применяемые при ремонте, можно разбить

на две основные группы, рассматривающие способы введения наплавочного

материала. Первая группа – это способы, основанные на применении присадочного

материала в виде порошка, которые могут осуществляться по трём типам: по слою

крупнозернистого порошка, заранее насыпанного на наплавляемую поверхность, а

плазменная дуга прямого действия расплавляет его; с подачей порошка в сварочную

ванну; вдуванием порошка в дугу с плавлением его в этой дуге и переносом на

поверхность детали, заранее подогретую и оплавленную дугой прямого действия.

Подача порошка осуществляется транспортирующим газом под давлением, который

затем участвует в плазменном процессе. Ко второй – можно отнести способы,

основанные на применении расплавлении присадочной проволокой, переходящей на

наплавляемую поверхность в виде капель, а при больших токах – даже в виде

струи. В этом случаи для этого поверхность основного металла надо нагреть до

температуры не ниже температуры плавления присадочного металла. Однако при

наплавке массивных деталей тепла, переносимого на изделие жидким присадочным

металлом не всегда достаточно. Применение плазменной наплавки создает повышение

коррозионной стойкости. Также требуется 21 последующая механическая обработка

(обтачивание), что в свою очередь незначительно увеличивает усталость металла.

4.

Технология нанесения покрытия лазерной наплавкой, основанная на распылении

наплавочного материала на основной металл с применением лазерного луча –

высококонцентрированного источника нагрева. Необходимость такой технологии

возникает при наплавке разнородных металлов. С этой точки зрения перспективно

применение лазерного луча, который позволяет обеспечить точную дозировку

энергии, вводимой в металл, раздельно регулировать нагрев и плавление основного

и присадочного материалов, а также свести к минимуму перемешивание. Процессы

лазерной наплавке можно разбить на две основные группы, рассматривающие способы

введения наплавочного материала в зону воздействия излучения. Первая группа –

это способы, основанные на плавлении предварительно размещенного наплавочного

материала на поверхности обрабатываемого изделия. В качестве наплавочного

материала применяют прутки, ленты. Ко второй – можно отнести способы, при

которых наплавочный материал подается в зону воздействия излучения

непосредственно в процессе обработки. Для выбора химического состава

наплавочного материала посвящена обширная литература. Применительно к лазерной

наплавке особый интерес представляют сплавы системы Ni-Cr-B-Si как наиболее

универсальные. Однако применение такой технологии требует дорогостоящего

оборудования. Покрытия создают повышение коррозионной стойкости и

триботехнических характеристик. В случаях при применении соответствующих

наплавляемых материалов незначительно повышается усталостную прочность.

5. Плазменное

напыление. Среди различных способов нанесения покрытий, плазменное напыление

привлекает к себе особое внимание. Плазменное напыление является логическим

развитием электродуговой металлизации. Применяя плазму (высокоэнтальпийный и

высокоскоростной источник нагрева) можно наносить покрытие практически на все

известные материалы. Свойства покрытий зависят от технологических параметров

напыления.

Механическая

обработка применяется для снятия припуска на обработку после наплавки, сварки,

напыления и т. д.; для придания детали заданных геометрических форм; для

установки дополнительных ремонтных деталей; обработки одной из сопряженных

деталей при ремонте под ремонтные размеры. После механической обработки деталь,

как правило, имеет необходимые геометрические размеры, но не обладает

требуемыми физико-механическими свойствами. Поэтому некоторые детали после

механической обработки проходят термическую обработку, в результате которой они

приобретают необходимые физико-механические свойства.

Наплавочные

работы широко применяются при восстановлении изношенных деталей. Сущность

наплавки сводится к тому, что при помощи источника нагрева присадочный металл

расплавляется и переносится на наплавляемую поверхность восстанавливаемой

детали. При этом происходит частичное расплавление поверхностного слоя

основного металла детали, который вместе с расплавленным присадочным металлом

образует слой наплавленного металла. Наплавочные работы могут осуществляться

различными способами, основными из которых являются: ручная дуговая наплавка,

автоматическая дуговая наплавка под флюсом, наплавка в среде углекислого газа,

вибродуговая наплавка, а также плазменная и газовая наплавка. Ручная дуговая

наплавка широко применяется при индивидуальном способе проведения работ. На

выбор марки применяемого при ручной наплавке электрода влияют требования,

которые предъявляются к металлу поверхности в зависимости от вида изнашивания.

Наплавку плоских поверхностей осуществляют в наклонном положении способом

сверху вниз. Наплавку цилиндрических поверхностей выполняют по винтовой линии

или продольными валиками.

При большом

объеме восстановительных работ рекомендуется применять автоматическую наплавку

под флюсом. Сущность такого способа заключается в том, что сварочная дуга горит

под слоем флюса, в результате этого выделяется тепло, которое расплавляет

электродную проволоку, слой основного металла детали, а также флюс.

Расплавленный металл электрода вступает во взаимодействие с основным металлом

детали, в результате этого образуется слой наплавленного металла. С удалением

сварочной дуги расплавленный флюс затвердевает, при этом образуется шлаковая

корка, которая легко отделяется от металла. На выбор марки электродной

проволоки для наплавки влияют требуемые физико-механические свойства металла.

Автоматическая наплавка по сравнению с ручной наплавкой имеет следующие

преимущества: высокая производительность, возможность получения наплавленного

слоя с заданными физико-механическими свойствами, отсутствие ультрафиолетового

излучения, высокое качество наплавленного металла, лучшие условия труда

сварщиков.

Достаточно

широкое применение получила наплавка в среде углекислого газа. Сущность этого

метода состоит в том, что сварочная дуга горит в среде углекислого газа, в

результате этого расплавленный металл не контактирует с воздухом. Наплавка в

среде углекислого газа имеет следующие преимущества перед наплавкой под флюсом:

меньший нагрев детали, более высокая производительность, возможность

восстановления деталей небольших размеров, возможность совмещения наплавки с

термической обработкой. К недостаткам наплавки в среде с углекислым газом

относится то обстоятельство, что легирование наплавленного металла

ограничивается химическим составом электродной проволоки. Кроме этого широко

применяется способ вибродуговой наплавки, сущность которого заключается в том,

что электродной проволоке при движении в зону дуги придаются дополнительные

продольные колебания высокой частоты. Благодаря этим колебаниям повышается

стабильность горения дуги. Кроме того, колебания позволяют снизить силу

сварочного тока и его напряжение по сравнению с наплавкой в среде с углекислым

газом. Достоинствами данного метода является возможность восстановления деталей

небольшого размера, а также вибродуговая наплавка отличается малой глубиной

зоны термического влияния и незначительным нагревом детали.

Кроме

вышеперечисленных методов наплавки широко применяется метод плазменной

наплавки. Сущность этого метода заключается в расплавлении присадочного металла

струей плазмы и перенесении его на поверхность восстанавливаемой детали.

Достоинствами такого метода наплавки являются возможность регулирования

температуры нагрева металла, малая глубина зоны термического влияния, высокое

качество наплавляемого металла, а также высокая производительность труда.

Недостатком этого способа наплавки являются более высокие требования по

электробезопасности при выполнении наплавочных работ.

При ремонте

автомобилей достаточно редко применяется способ газовой наплавки металла. Этот

способ применяется в основном при индивидуальном выполнении ремонтных работ

из-за трудности механизации выполнения работ. Наплавка металла производится при

помощи газового пламени, которое образуется при сгорании кислорода в среде

ацетилена. Температура пламени в зоне ядра достигает 3100-3200 °С. Достоинством

газовой наплавки по сравнению с дуговой наплавкой является возможность

регулирования температуры нагрева, а также возможность проведения последующей

термической обработки. К недостатку этого способа относится высокая

трудоемкость процесса, высокая стоимость, а также большая зона термического

влияния.

Значительное место в технологии

восстановления и поверхностного упрочнения получили методы нанесения покрытий

напылением. Процессы напыления, в которых частицы потоками горячих газов разогреваются

до температур плавления, называются газотермическими (ГТН). К ним относят

газопламенное, плазменное, детонационное напыление, электродуговую металлизацию

(ЭДМ). При газотермическом напылении поверхность детали, на которую наносится

покрытие, остается в твердом состоянии. Вследствие этой особенности для

процессов ГТН характерны малые тепловые деформации и, во многих случаях,

отсутствие структурных изменений в обрабатываемых деталях. Кроме того, здесь

незначительны ограничения по составу наносимых материалов. Все это

обусловливает привлекательность ГТН-методов для улучшения эксплуатационных

характеристик изделий. Упрочнение и восстановление деталей машин методами

газотермического напыления относятся к числу перспективных способов защиты

изделий от износа и коррозии [1-9].

Широко применяемым методом

газотермического напыления является электродуговая металлизация (ЭДМ). Этот

метод выглядит предпочтительнее перед другими способами нанесения

газотермических покрытий по тепловой эффективности, стоимости напыляемых

материалов, производительности и простоте обслуживания. Эффективный КПД

нагрева, то есть доля тепловой энергии, идущей непосредственно на нагрев и

плавление распыляемого материала, при ЭДМ составляет в среднем 60 %. Низкие

тепловые потери обусловлены физическими особенностями процесса. Здесь нагрев и

плавление распыляемого материала происходит за счет тепла электрической дуги,

горящей между электродами, из которых образуется распыляемый материал. В других

ГТН-процессах генерация тепла и его расход на плавление распыляемого материала

разделены по времени и в пространстве, что обусловливает высокие теплопотери. В

наиболее распространенном процессе плазменного напыления (ПН) эффективный КПД

нагрева в несколько раз ниже. Он составляет 2 – 27 %, в зависимости от вида

распыляемого материала (проволока или порошок) и конструкции соплового узла.

Напыление

металлов представляет собой перенос расплавленного металла на предварительно

подготовленную поверхность детали при помощи потока сжатого воздуха. Расплавленный

металл разделяется на мелкие частицы потоком сжатого воздуха, затем частицы

ударяются о поверхность детали и соединяются с ней, в результате этого

образуется слой покрытия. В зависимости от источника нагрева напыление может

быть газопламенным, электродуговым, плазменным и т. д. При газопламенном

напылении расплав напыляемых частиц осуществляется газовым пламенем, а

распыление — сжатым воздухом. В роли горючего газа выступает чаще всего

пропан-бутан, а также природный газ, ацетилен. В качестве напыляемого материала

могут выступать порошок, проволока сплошного сечения, а также порошковая

проволока. Достоинства этого метода — в небольшом окислении и в достаточной

прочности и долговечности получаемого покрытия.

Недостатком этого метода является малая производительность.

При

электродуговом напылении распыление расплавленного металла осуществляется при

помощи сжатого воздуха, а расплавление проволоки — электрической дугой.

Достоинством этого способа является его простота по равнению с другими.

Недостатком является низкое качество получившегося покрытия из-за интенсивного

окисления, а также выгорание значительного количества материала. Наиболее

широкое применение получил метод плазменного напыления. Расплавление материала

осуществляется плазмой. Достоинства плазменного напыления: высокое качество

покрытия, высокая производительность, возможность регулирования параметров

процесса напыления. Недостатки: невысокий КПД процесса, а также высокая

электроопасность.

Гальваническое

покрытие получают при переносе металла из раствора электролита на деталь. Этот

процесс проходит при пропускании через раствор электролита электрического тока.

В роли катода выступает деталь, а в роли анода — металлическая пластина.

Среди других

перспективных технологических процессов восстановления деталей автомобильной

техники заслуживает внимания способ нанесения износостойких покрытий из газовой

фазы при термическом разложении и осаждении металлоорганических соединений (МОС). Современная химия МОС обеспечивает

синтез различных видов этих соединений практически всех металлов периодической

системы Менделеева. Анализ МОС, выпускаемых в промышленных масштабах на

предприятиях химической промышленности Российской Федерации, показал, что таких

соединений насчитывается свыше шестисот. Для восстановления деталей в работе

используются карбонильные, циклопентадиенильные, ареновые и алкильные

соединения из которых для проведения исследований выбираются МОС на основе

железа, никеля, хрома, т.е. металлов, которые традиционно используются и имеют

лучшие результаты в технологических процессах при восстановлении деталей

автомобильной техники.

Если сравнить

газофазный метод металлизации с другими методами получения металлических

покрытий при восстановлении изношенных деталей машин, такими, как

гальваническое осаждение, диффузионная металлизация, газопламенное и плазменное

напыление, лазерная и газопорошковая наплавка и др., то можно отметить

следующие его преимущества:

- высокая скорость металлизации, до 10

мкм/мин;

- высокая плотность (беспористость)

покрытий, что объясняется особым механизмом роста слоя (при термораспаде атомы

решетки металла располагаются вплотную друг за другом, обеспечивая почти

теоретическую плотность независимо от материала восстанавливаемой детали),

позволяющая получать шероховатость поверхности Ка=0,4…0,2 мкм;

- способность к равномерному «омыванию»

восстанавливаемой поверхности парами МОС, что позволяет осуществлять

металлизацию поверхностей сложной конфигурации;

- микротвёрдость покрытия до 16000 МПа;

- прочность сцепления покрытия с материалом

подложки достигающая 260 МПа;

- низкие температуры ведения процесса

варьирующиеся от 70 до 650°С;

- возможность металлизации металлов и

неметаллических материалов (керамики, пластмасс, резины и др.);

- процесс проводится по замкнутому циклу и

легко поддается автоматизации [1-9];

В ремонтной

практике при восстановлении некоторых деталей применяется электролитическое

хромирование. Хромовые покрытия обладают высокой твердостью, достаточной

сцепляемостью с подложкой, хорошими антифрикционными свойствами. Но все

существующие способы осаждения электролитического хрома отличаются малой

производительностью, трудностями, связанными с проведением операций

металлообработки при окончательной доводке деталей, а самое главное, что

сдерживает их внедрение - это экологические проблемы утилизации рабочих

растворов и вредных выбросов в атмосферу.

На основании проведенного анализа существующих методов и

технологий обработки деталей установлено, что наиболее перспективным для

восстановления основных деталей автомобиля и организации его ремонта с точки

зрения современных технологий и качества получаемого продукта, эффективности

процесса является плазменное напыление с дальнейшей электромеханической

обработкой. Наиболее важной и чаще всего требующей ремонта являются детали

двигателя, поэтому в диссертации актуальным является восстановление коренной

шейки коленчатого вала двигателя по этой перспективной технологии. Организация

ремонтных работ основана на общепринятых технологиях ремонта на предприятиях

Казахстана.

СПИСОК

ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Иваночкин,

П.Г. Применение методов газотермического напыления при восстановлении

моторно-осевых подшипников. - Труды межд. науч.-практ. конф. «Транспорт-2013».

Ч.4. Рост. гос. у-нт путей сообщения. - Ростов н/Д, 2013. - С.14-16.

2. Харламов,

Ю. А. Управление качеством в производстве газотермических покрытий.- Качество,

стандартизация, контроль: теория и практика. – 2013. – С. 171-174.

3. Патент РФ №1618778. / Способ получения покрытия / Алхимов А.П., Косарев

В.Ф., Нестерович Н.И., Папырин А.Н. // БИ. 1991. № 1. С. 77.

6 Патент РФ №1773072. Способ нанесения

металопорошковых покрытий / Алхимов А.П., Косарев В.Ф., Нестерович

Н.И., Папырин А.Н. // БИ. 1995. № 7. С. 262.

4. Посметьев, В. И. Управление качеством плазменных

покрытий деталей машин на основе

модуляции параметров плазмотрона и электромеханической обработки [Текст] / В.

И. Посметьев, А. М. Кадырметов, В. О.

Никонов, А. Ф. Мальцев // Мир транспорта и техноло- гических машин. – 2011. – №

4 (35). – С. 23-29.

5. Кадырметов, А. М. Моделирование процесса

плазменного напыления покрытий на

детали транспортных машин в режиме модуляции мощности дуги плазмотрона /

А. М. Кадырметов, М. В. Драпалюк, В. И. Посметьев, В. О. Никонов // Политематический

сетевой электронный научный журнал

Кубанского государственного аграрного университета (Науч- ный журнал КубГАУ)

[Электронный ресурс]. – Краснодар : КубГАУ, 2012. – № 10 (84).

6. Славненко, В.П. Теоретическое обоснование метода

восстановления де- талей автомобиля на основе информационно-энергетической

оценки / М.И. Фи- латов, В.П. Славненко // Вестник Оренбургского

государственного университе- та. – 2011. – № 10. – С. 151-155.

7. Борисов, Ю. С. Газотермическое напыление покрытий с

аморфной структурой. Газотермическое напыление в промышленности . ГТНП -91 :

Докл. и рекл. Сообщ., представленные на междунар . Семинар « Газотермическое

напыление в промышленности СССР и за рубежом», Л., 27-29 мая 1991 г. – Л.,

1991. – С. 11-12.

8. Голыш В . И . Напыление металлических порошков

воздушно - пропановой плазмой / В . И . Голыш , В . Г . Михайлов , А . И .

Мокрышев // Газотермические способы нанесения защитных покрытий: Темат. сб.

науч. тр. – Че- лябинск , 1986. – С .

54-57.

9. Никонов В.О. Совершенствование технологии

восстановления шеек коленчатых валов автомобильных двигателей плазменным

напылением с одновременной электромеханической обработкой. –Автореф. дисс.

Канд.техн. наук.-Владимир, 2013.-17с.