Мотроненко В.В.

Національний технічний університет України «КПІ»

Технологія виробництва

безалкогольних напоїв на основі натуральних соків у м’якій упаковці

Безалкогольних негазованих пастеризованих напоїв на основі натуральних соків, що розливаються в м’які пакети мають широку популярність на світовому ринку. Основною перевагою таких напоїв – є зручна упаковка, а також простота виробничого процесу.

Соковмісна сировина для

виробництва таких напоїв в більшості випадків закупається на вітчизняних та

закордонних підприємствах.

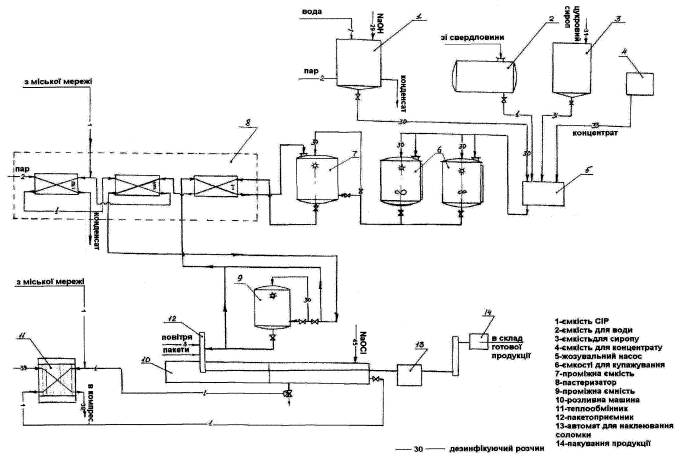

Розглянемо принципову схему виробництва таких напоїв (рис. 1.)

Рис. 1. Принципова технологічна схема виробництва безалкогольних напоїв у м’якій упаковці

Підготовка води. Для приготування напоїв використовується вода із свердловини, що пройшла фільтрацію на фільтрі грубого очищення і бактерицидну лампу.

Цукровий сироп готують в сироповарному відділенні відповідно технологічної інструкції по приготуванню цукрових сиропів для безалкогольних і слабоалкогольних напоїв.

Пастеризація напою. З проміжної ємкості напій потрапляє в першу секцію трьохступінчастого пастеризатора, потім в середню, де він нагрівається гарячою водою (температура - 95 °С ± З °С ) до температури 85°С± 3°С. Гарячу воду отримують в третій секції пастеризатора, нагріваючи її гострим паром (температура пару 130°С , тиск пару Р=3 атм, витрата пару 300 кг/год). Напій з температурою 85°С± 3°С потрапляє в проміжний збірик перед розливною машиною.

Розливно-пакувальна машина. Це машина для пакування соків в пакети. Вона може виробляти 9300 пакетів за годину (машинний цикл - 4,65 сек.), робоча температура 85°С. Машина обладнана великим охолоджувальним резервуаром.

Наповнювальна станція складається з роздувної і дозувальної станції. Пакети роздуваються стерильним повітрям. Стерилізацію фільтрувальних капсул необхідно проводити в автоклаві на протягом 30 хвилин при температурі від 121 - 142 °С один раз на місяць в день санітарної обробки обладнання.

Гарячий напій розливають в пакети 0,2 л по об’єму. Перші порції напою зливаються для досягнення температури 85°С в розливних кранах. В випадку зупинки машини більш ніж на 5 хвилин і при зниженні температури напою в проміжному збірнику до 80 - 81 °С, готовий напій автоматично потрапляє не до розливних кранів, а через першу секцію пастеризатора в проміжний збірник перед пастеризатором і знову проходить шлях, раніше описаний, до розливної машини. Далі заповнені пакети заварються електро-нагрівними зварювальними елементами. Температура зварювання приблизно 170°С.

Охолоджувальний басейн. Закриті пакети потрапляють в охолоджувальний басейн з водою (температура води 10 - 15°С) для охолодження вмісту пакету. Вода в ванну потрапляє через холодильник і весь час роботи машини циркулює через нього, підтримуючи температуру води 10 - 15°С. В ванну з водою додають гіпохлорид натрію. Концентрація розчину має бути 1,0 мг/л (на 2000 л води необхідно додати 12,0 мл гипохлориду натрію з вмістом активного хлору 190,0 тіл). Один раз на добу із ванни скидають воду в каналізацію. Після проходження ванни температура вмісту пакету 40 - 45°С.

При циркуляції води вона має проходити через агрегат охолодження води з швидкістю 40 м3/год; термічний ефект від охолодження пакетів приблизно 110000 ккал.

Позиція піднімання і зштовхування. В кінці охолоджувального басейну пакети передаються на станцію піднімання, що керується двигуном. Піднімальні столики входять в зазори в дні касет. Далі столики виймають пакети з касет шляхом піднімання. Щойно підняті пакети зіштовхуються з піднімального столика на стрічковий конвеєр.

Після проходження охолоджувального басейну пакетики на конвеєрі під дією власного тепла висушується і на них наноситься маркування - дата і час розливу. Далі відбувається наклеювання соломинки на пакет. Оптимальна температура пакету для приклеювання трубочки 44°С.

Пакети з приклеєною соломинкою пакують по конвеєру відправляють для пакування в картонні коробки. В одну коробку пакують по 10 або більше одиниць продукції. Продуктивність виробництва складає приблизно 900 ящиків/год. Ящики з готовою продукцію поступають на склад для подальшого розповсюдження.

Зберігання і транспортування готової продукції. Гарантійний термін зберігання напоїв 12 місяців при температурі від 0°С до 25°С. Транспортування готової продукції виконується електрокарами на піддонах.