Харьков В.В.,

студент, Субін А.А., доцент, к.т.н.

НТУУ «Київський політехнічний інститут»,

м. Київ, Україна

ОГЛЯД НЕЛЕЗВІЙНИХ

МЕТОДІВ ОБРОБЛЕННЯ ОТВОРІВ

У статті розглядаються методи нелізвійної

обробки отворів в машинобудуванні з порівнянням основних характеристик обробки.

Підвищення продуктивності обробки деталей є одним з

головних факторів успішного виробництва. І якщо широке впровадження верстатів з

ЧПУ дозволило значно скоротити і оптимізувати сам процес обробки за рахунок

застосування більшої точності і формалізації, певні речі оптимізації в межах

лезвійної обробки неможливі принципово: сам процес зняття стружки є обумовлений

фізикою матеріалів і кінематикою рухів. При обробленні великої кількості

одноманітних поверхонь іноді постає питання знайти заміну лезвійним методам

обробки. Проведено огляд і аналіз нелезвійних методів обробки отворів.

З

усіх технологічних схем електроерозійного

оброблення для утворення отворів найкраще підходить прошивання, тобто

видалення металу з порожнин, заглиблень, отворів, пазів, а також, з зовнішніх

поверхонь. Процес відбувається в середовищі

діелектрика за рахунок мікророзрядів, які розтоплюють частину металу на

поверхні заготовки. При зближенні електродів напруженість електричного поля

зростає. Електроерозійною

обробкою можна отримати внутрішні порожнини складної форми, які неможливо

отримати свердлінням і розточуванням, а лиття забезпечує недостатню точність і

шорсткість.

Технологія ультразвукової

обробки полягає в подачі абразивної суспензії в

простір між торцем робочого інструменту, що коливається з високою частотою і

поверхнею оброблюваного виробу. Зерна абразиву, під дією ударів інструменту

вдаряють по поверхні оброблюваного виробу і здійснюють його руйнування. Як

абразив використовуються карбід бору або карбід кремнію, в якості рідини -

вода. Внаслідок впливу частинок абразиву на поверхню робочого інструменту

відбувається його руйнування . Для зменшення зносу робочого інструменту його

зазвичай виконують з в'язких матеріалів , що не піддаються сколів під дією

ударних навантажень . Частинки абразиву під дією ударів розколюються . Тому в

зону обробки безперервно подається суспензія , несуча зерна свіжого абразиву і

видаляє частинки знятого матеріалу і подрібнений абразив. Ультразвукова обробка

може застосовуватись коли необхідно отримати криволінійні отвори чи отвори

складних перерізів в твердих і крихких матеріалах.

Газокисневе

різання

металу являє собою, мабуть, основний метод термічного різання металів, який є

традиційною технологією різання і відмінно зарекомендував себе в промисловості.

В процесі різки метал нагрівається в середовищі кисню до температур займання

металу, після чого розплавлений метал видаляють із зони різання кисневим

струменем. Процес різання обумовлюється переміщенням газового різака по певній

заданій траєкторії, при цьому газовий різак здійснює відразу дві функції:

розігрів і різання. Спеціальний склад газів, використовуваний для різання,

підбирають виходячи з характеристик і властивостей матеріалів, які потрібно

обробити . Найлегше ріжуться таким способом низьковуглецеві сталі. Газокиснева

обробка має право на існування в умовах одиничного виробництва, коли необхідно

отримати отвори складної форми, а закупівля більш коштовного обладнання

недоцільна.

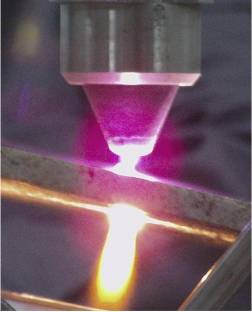

При плазмовій

обробці(рис.1) різання металів та виготовлення отворів здійснюється

стисненою плазмовою дугою, яка горить між анодом (металом, що підлягає

розрізанню) і катодом плазмового пальника. Стабілізація і стискування

струменевого каналу дуги, що підвищує її температуру, здійснюються соплом

пальника і обдуванням дуги потоком плазмоутворюючого газу (Ar, N2, H2,

NH4 та їх суміші). Для інтенсифікації різання металів

використовується хімічно активна плазма. Наприклад, при різанні повітряною

плазмою O2, окислення металу дає додатковий енергетичний вклад в

процес різання. Плазмовою дугою ріжуть нержавіючі і хромонікелеві сталі, мідь,

алюміній та інші метали і сплави, що не піддаються кисневому різанню. Висока

продуктивність плазмового різання дозволяє застосовувати її в потокових

безперервних виробничих процесах. Потужність установок досягає 150 кВт.

Плазмова обробка може застосовуватись при серійному виробництві, коли необхідно

отримати отвори складної форми або отвори з високою точністю і чистотою, отвори

у важкооброблюваному металі з мінімальними витратами часу.

|

|

|

|

Рисунок 1 – Різання

плазмою |

Рисунок 2 – Різання

лазером |

Для лазерного

різання(рис.2) металів застосовують технологічні установки на основі

твердотільних, волоконних лазерів і газових CO2 - лазерів , що

працюють як в безперервному, так і в імпульсно-періодичному режимах

випромінювання. Промислове застосування лазерного різання з кожним роком

збільшується, але цей процес не може повністю замінити традиційні способи

розділення металів. У зіставленні з багатьма з застосовуються на виробництві

установок вартість лазерного устаткування для різання ще досить висока, хоча останнім

часом намітилася тенденція до її зниження . У зв'язку з цим процес лазерного

різання стає ефективним тільки за умови обґрунтованого і розумного вибору

області застосування, коли використання традиційних способів трудомістко або

взагалі неможливо. Лазерна обробка добре підходить для надшвидкісного отримання

отворів різної форми в тонкому металі, що зазвичай необхідно при виготовленні

деталей з листового металу.

Порівняльна таблиця вказує на розбіжність

параметрів вказаних методів нелезвійної обробки.

Таблиця

1 - Параметри видів обробки отворів.

|

|

Продуктивність*,

с |

Точність, ІТ |

Якість

Ra, мкм |

Собівартість, EUR |

|

Електроерозійна |

35 |

9 |

0,6 |

3 |

|

Ультразвукова |

120 |

5 |

0,4 |

4 |

|

Газокиснева |

73 |

12 |

25 |

0,37 |

|

Плазмова |

7 |

9 |

12,5 |

0,14 |

|

Лазерна |

11 |

5 |

10 |

0,47 |

|

Лезова |

10 |

12 |

12,5 |

0,07 |

*

За величину продуктивності та собівартості взяті час та собівартість обробки

отвору діаметром 20мм та глибиною 20мм.

Слід також зазначити, що з збільшенням товщини листа вартість метра

різання збільшується. Найдешевшої різкою є звичайна плазмова різка. Лазерне

різання є вигідним тільки при різанні металу товщиною до 5 мм. При великих

товщинах це дорогий спосіб різання. Найточнішою

різкою є лазерна різка, точність різу практично не залежить від товщини металу.

В порівнянні з лезовим обробленням жоден

з альтернативних методів обробки не може зрівнятися з ним за сумою критеріїв

продуктивності, точності, якості та собівартості. При газокисневому, плазмовому

та лезовому обробленні неможливе отримання глухих отворів, а також відбувається

сильне нагрівання металу в зоні різання (особливо при кисневому різанні), що

унеможливлює використання цих методів при виробництві більшості деталей.

Ультрозвукова і електроерозійна обробка мають надзвичайно малу продуктивність,

а перша взагалі можлива лише для крихких матеріалів.

Література:

1.

http://ltft.kpi.ua/electrophysical-and-electrochemical-methods-of-materials-processing.

2.

http://u-sonic.ru/book/export/html/186.

3.

http://www.ptm.dp.ua/poleznaya_informatsiya.html.

4.

http://www.virtual.ks.ua/essays-term-papers-and-diplomas/3583-plasma-technology.html.

5.

http://ru.wikipedia.org/wiki/ Лазерная_резка.

6.

http://e-ope.ee/_download/euni_repository/file/2755/exerezka1.zip/13_c____.html