Біланенко В.Г. к.т.н.

наук, доцент, Цимбал А.Ю. Аспірант,

Колядко В.І. магістр,

Хомич А.І. Магістр

Національний технічний

університет України

«Київський політехнічний

інститут»

ПІДВИЩЕННЯ

ЕФЕКТИВНОСТІ ОБРОБЛЕННЯ РІЗАННЯМ

АЛЮМІНІЄВИХ

СПЛАВІВ

Підвищення характеристик

якості виробів машинобудівного виробництва в значній мірі забезпечується

використанням спеціалізованих конструкційних матеріалів з певними

фізико-механічними характеристиками. До класу спеціалізованих конструкційних

матеріалів необхідно віднести алюмінієві сплави, для яких за рахунок легуючих

елементів та застосування певного термічного оброблення є можливим

цілеспрямовано змінювати фізико-механічні характеристики у відповідності до

заданих умов експлуатації.

Алюмінієві

сплави уже сьогодні широко використовуються в літальних апаратах, суднобудуванні,

автомобілебудуванні, транспортному машинобудуванні, будівництві та інших

галузях промисловості і загальною тенденцією є подальше розширення їх

застосування. Тому створення надійних технологічних рекомендацій для

проектування технологічних процесів виготовлення виробів з таких сплавів є

актуальною проблемою теорії оброблення металів різанням. Необхідно відзначити,

що наявні результати досліджень оброблення таких матеріалів [1],[2],[3] є

обмеженими і орієнтовані на використання переважно застарілого верстатного

обладнання та інструментального забезпечення, що потребує їх подальшого уточнення,

особливо за умов використання верстатів з ЧПК та сучасного інструментального

забезпечення.

Враховуючи

значне розширення застосування цих матеріалів в машинобудівному виробництві

світових індустріальних держав та наявні специфічні умови їх оброблення, стандартом

ISO 513:2012 при встановленні розширеної класифікації сучасних інструментальних

матеріалів за технологічними областями застосування окремо визначена група

оброблення N (кольоровий код — зелений), яка включає кольорові м’які матеріали

твердістю до 130НВ і високоміцну бронзу твердістю більше 225НВ.

Переважну

частину цієї групи складають алюмінієві сплави з вмістом кремнію ![]() .

До цієї групи оброблюваності входять також сплави на основі магнію; мідь

електролітична (99,95%

.

До цієї групи оброблюваності входять також сплави на основі магнію; мідь

електролітична (99,95% ![]() ); мідні сплави з оловом (10-14)%

); мідні сплави з оловом (10-14)%![]() та/або алюмінієм (3-10%)

та/або алюмінієм (3-10%)![]() (бронзи); мідні сплави (60-85%)

(бронзи); мідні сплави (60-85%)![]() з цинком (15-40)

з цинком (15-40)![]() (латуні) та неметалічні матеріали (композитний матеріал з металічною матрицею

(латуні) та неметалічні матеріали (композитний матеріал з металічною матрицею ![]() ).

).

Підгрупа

застосування визначає застосування інструментальних матеріалів N01-N30.

Збільшення номера підгрупи інструментального матеріалу визначає зростання його

міцності, а її зменшення-зростання твердості. Разом з тим, потужні закордонні

інструментальні фірми для формування більш детальних технологічних рекомендацій

використовують власні класифікатори матеріалів за оброблюваністю. Так фірма

Sandvik Coromant використовує коди СМС (Coromant Material Classiffication), що

забезпечує врахування специфічних умов оброблення різанням груп матеріалів, що

визначаються стандартом ISO 513:2012.

За

результатами наукових досліджень [3] та практичного досвіду оброблення алюмінієві

сплави поділяють на три групи оброблюваності (табл.1.).

Таблиця 1 - Групи

оброблюваності алюмінієвих сплавів

|

Перша група оброблюваності |

Алюміній чистий для

виготовлення заготовок литтям та пластичним деформуванням; Алюмінієві сплави, які термічно

не зміцнюються; Алюмінієві сплави, які термічно зміцнюються але оброблюються у відпаленому стані |

|

Друга група оброблюваності |

Алюмінієві сплави, які термічно зміцнюються та оброблюються в загартованому та зістареному стані |

|

Третя група оброблюваності |

Алюмінієві сплави, які термічно

зміцнюються та оброблюються в загартованому та зістареному стані з підвищеним

вмістом кремнію |

Практично

аналогічно до наведеного розподілу алюмінієві сплави за умовами оброблення

спеціалісти фірми DORMER TOOLS (Швеція) поділяють алюмінієві сплави на чотири

групи оброблюваності (табл.2.).

Таблиця 2 - Групи

оброблюваності алюмінієвих сплавів за даними фірми Dormer Tools

(http://www.dormertools.com)

|

Перша група оброблюваності |

Алюміній чистий для виготовлення заготовок литтям та пластичним деформуванням |

|

Друга група оброблюваності |

Алюмінієві сплави з вмістом кремнію |

|

Третя група оброблюваності |

Алюмінієві сплави з вмістом кремнію |

|

Четверта група оброблюваності |

Алюмінієві сплави з вмістом кремнію |

Практикою

оброблення алюмінієвих сплавів встановлено, що на оброблюваність різанням

алюмінієвих сплавів має значний вплив їх хімічний склад та термічне оброблення.

Алюмінієві сплави, леговані міддю, магнієм та цинком добре оброблюються

різанням, а при обробленні сплавів з підвищеним вмістом кремнію спостерігається

більш висока інтенсивність зношування лезових різальних інструментів. Сплави,

які зміцнюються термічними операціями і мають підвищену твердість оброблюються

простіше, ніж чистий алюміній та сплави, які не зміцнюються термічним

обробленням.

Незначна

величина сили різання, яка складає біля (20-30)% відсотків в порівнянні з силою

різання при обробленні традиційних конструкційних сталей в рівних технологічних

умовах визначає незначну величину роботи різання, а, відповідно, і значно меншу

кількість теплоти різання, яка утворюється в зоні різання. Висока

теплопровідність оброблюваного матеріалу обумовлює швидке відведення теплоти

від зони різання та зменшення контактних температур, які за умов чорнового

оброблення складають ![]() ºС.

Фізико-механічні характеристики алюмінієвих сплавів та фізичні умови процесу

оброблення різанням обумовлюють можливість застосування високих швидкостей

різання.

ºС.

Фізико-механічні характеристики алюмінієвих сплавів та фізичні умови процесу

оброблення різанням обумовлюють можливість застосування високих швидкостей

різання.

При виконанні

технологічного підготовлення машинобудівного виробництва необхідно приймати до

уваги, що впровадження сучасних технологічних процесів в виробництві базується

на переважному використанні верстатів з ЧПК та багатоцільових верстатів на їх

основі. Застосування верстатів з ЧПК обумовлює необхідність проектування

операційних технологічних процесів незалежно від типу виробництва. Проектування

операційного технологічного процесу оброблення є комплексним завданням і

передбачає послідовне вирішення наступних типових технологічних завдань:

·

проектування змісту технологічних операцій (послідовності виконання

технологічних переходів);

·

визначення загальних припусків для кожної обробної поверхні та припусків

для виконання кожного технологічного переходу оброблення всіх обробних

поверхонь деталі;

·

визначення режимів різання для виконання кожного технологічного переходу.

Обґрунтоване

послідовне вирішення цих типових технологічних завдань в заданих

техніко-організаційних умовах виробництва обумовлює економічну ефективність

виготовлення деталей машин. Необхідно приймати до уваги, що реалізація кожного

типового технологічного завдання вимагає вирішення оптимізаційних задач.

Традиційно для вирішення оптимізаційних завдань виробництва використовуються

два критерії оптимізації: забезпечення максимальної продуктивності оброблення

та забезпечення мінімальної собівартості виготовлення виробів. Аналіз тенденцій

розвитку сучасного світового машинобудівного виробництва свідчить про значне

зростання номенклатури виробів, які виготовляються одночасно, тобто переважна

їх більшість за прийнятою класифікацією виробництв відноситься до

середньосерійного та малосерійного виробництва з коефіцієнтом закріплення операцій

в межах ![]() .

Реалізація технологічних операцій оброблення різанням за будь-яких

техніко-організаційних умов виробництва потребує формування структури технологічної

обробляючої системи (ТОС), яка включає: обробляючий верстат, технологічний пристрій,

інструментальне забезпечення та задану якість виготовлення заготовки. Найбільш

важливою і одночасно найбільш

високовартісною складовою ТОС є металорізальний верстат. За таких умов,

головним критерієм оптимізації технологічних процесів виготовлення деталей

машин є забезпечення найбільшої продуктивності оброблення при досягненні якої

одночасно собівартість виготовлення виробів буде близькою до оптимального

значення.

.

Реалізація технологічних операцій оброблення різанням за будь-яких

техніко-організаційних умов виробництва потребує формування структури технологічної

обробляючої системи (ТОС), яка включає: обробляючий верстат, технологічний пристрій,

інструментальне забезпечення та задану якість виготовлення заготовки. Найбільш

важливою і одночасно найбільш

високовартісною складовою ТОС є металорізальний верстат. За таких умов,

головним критерієм оптимізації технологічних процесів виготовлення деталей

машин є забезпечення найбільшої продуктивності оброблення при досягненні якої

одночасно собівартість виготовлення виробів буде близькою до оптимального

значення.

Для вирішення

оптимізаційних технологічних завдань доцільно приймати до уваги, що

дослідженнями процесів механічного оброблення різанням встановлено,

що зменшення витрат на різальні інструменти на 30% зменшує витрати на

оброблення лише на 1%. Збільшення стійкості різального інструменту на 50%

зменшує витрати на оброблення також на 1%. А зростання продуктивності

оброблення на 20% (зменшення основного часу оброблення) забезпечує зменшення

витрат на 15%.

Тому при визначенні режимів різання для верстатів з ЧПК критерієм оптимізації є найбільша продуктивність оброблення, при забезпеченні якої будуть одночасно досягатись і мінімальні витрати. За результатами досліджень технічних спеціалістів фірми Sandvik Coromant встановлено, що оптимальні значення продуктивності оброблення та витрат на оброблення при використанні верстатів з ЧПК розміщені достатньо близько і зона оптимальних швидкостей різання буде забезпечувати практично одночасний мінімум двох функцій (рис.1).

|

|

Рис. 1-Вплив швидкості

різання на час оброблення та витрати на оброблення

В рамках

даного дослідження будемо переважно розглядати основні завдання проектування

технологічних операцій оброблення різанням алюмінієвих сплавів. Аналіз наявних

технологічних рекомендацій по визначенню ефективних умов оброблення таких

матеріалів свідчить про відсутність їх системності, значної дискретності,

наявності певних протиріч та значних складнощів їх використання в автоматизованих

системах проектування технологічних процесів оброблення різанням [1], [2], [3].

Тому подальше вдосконалення наявних технологічних рекомендацій та формування

нових є актуальним технологічним завданням, яке має наукове та практичне

значення.

Визначення

режимів різання для лезового оброблення конструкційних матеріалів в заданій

структурі технологічної обробляючої системи вимагає послідовного вирішення наступних

типових технологічних завдань:

·

визначення групи інструментальних матеріалів, які можуть бути застосовані

для оброблення з урахуванням фізико-механічних характеристик оброблюваних

матеріалів;

·

визначення конструкцій різальних інструментів, які можуть бути застосовані

для оброблення поверхні заданої геометричної форми (площини, зовнішньої або

внутрішньої циліндричної поверхні, поверхні складної просторової форми);

·

визначення форми передньої поверхні інструменту та геометричних параметрів

різальної частини, які будуть забезпечувати сприятливі умови оброблення:

руйнування зливної стружки, запобігання утворення наросту, забезпечення

формування поверхні з заданими параметрами шорсткості та фізико-механічними

характеристиками;

·

послідовне визначення глибини різання, подачі та швидкості різання для

заданих умов оброблення.

Алюміній дуже

м’який матеріал, має високу пластичність як в холодному, так і в гарячому

стані. Дуже добре кується, зварюється газовим зварюванням та методами контактного

зварювання, прокатується в холодному стані. Під дією повітря алюміній швидко

вкривається міцною та щільною захисною плівкою оксиду алюмінію ![]() ,

яка захищає його від подальшого окислення. Ця захисна плівка надає високу

стійкість алюмінію до корозії в атмосферних умовах. Антикорозійна стійкість тим

вища, чим менше він має сторонніх домішок. Алюміній є досить стійким проти дії

кислот (за виключенням соляної кислоти), але зовсім не протистоїть дії лугів

навіть в найслабкіших розчинах. Під дією морської води алюміній швидко

руйнується.

,

яка захищає його від подальшого окислення. Ця захисна плівка надає високу

стійкість алюмінію до корозії в атмосферних умовах. Антикорозійна стійкість тим

вища, чим менше він має сторонніх домішок. Алюміній є досить стійким проти дії

кислот (за виключенням соляної кислоти), але зовсім не протистоїть дії лугів

навіть в найслабкіших розчинах. Під дією морської води алюміній швидко

руйнується.

Алюмінієві

сплави за технологічними процесами виготовлення заготовок поділяють на сплави

для лиття, сплави для пластичного деформування та сплави, які отримують за

технологічними процесами порошкової металургії САС — спечені алюмінієві сплави

та САП — спечена алюмінієва пудра.

Основні

характеристики алюмінієвих сплавів для лиття визначає стандарт ГОСТ 1583-93 і

за переважними легуючими елементами поділяє їх на п’ять технологічних груп:

·

алюмінієві сплави на основі системи - ![]() ;

;

·

алюмінієві сплави на основі системи -![]() ;

;

·

алюмінієві сплави на основі системи -![]() ;

;

·

алюмінієві сплави на основі системи - ![]()

·

алюмінієві сплави на основі системи - ![]() та інші компоненти в тому числі

та інші компоненти в тому числі ![]() .

.

Фізико-механічні

характеристики цієї групи матеріалів змінюються у достатньо широкому діапазоні,

так у відповідності до стандарту ГОСТ1583-93 алюмінієвий сплав АК12 має границю

міцності σв=147МПа, поверхневу твердість 50НВ та

відносне подовження δ=4%, алюмінієвий сплав АК5М4 має границю

міцності σв=118МПа, поверхневу твердість 60НВ. Разом з

тим, алюмінієвий сплав АМ4,5Кл (ВАЛ10) має границю міцності σв=490МПа,

поверхневу твердість 120НВ та відносне подовження δ=4% при

застосуванні термічного оброблення Т6, яке включає гартування та повне штучне

старіння. Управління фізико-механічними властивостями алюмінієвих сплавів

досягається їх легуванням та застосуванням термічних операцій різного

призначення.

Основні характеристики

алюмінієвих сплавів для оброблення методами пластичного деформування встановлює

стандарт ГОСТ 4784-97. Основними легуючими елементами таких сплавів є мідь,

магній, марганець, цинк, кремній а також титан, хром, берилій, нікель, цирконій

та залізо. Алюмінієві сплави для оброблення методами пластичного деформування

поділять на зміцнювані та не зміцнювані термічним обробленням. Фізико-механічні

властивості цієї групи алюмінієвих сплавів змінюються в широкому діапазоні: так

не зміцнюваний сплав АДМ має границю міцності лише σв=80МПа

та поверхневу твердість 25НВ, а зміцнюваний сплав В96 після гартування та

штучного старіння має характеристики, які не поступаються конструкційним сталям

σв=670МПа та поверхневу твердість 190НВ [2].

Технологічні

процеси виготовлення деталей машин, які виготовляються з алюмінієвих сплавів

базуються на переважному застосуванні лезових видів оброблення. З огляду на фізико-механічні

характеристики алюмінієвих сплавів, складається враження, що при їх обробленні

різанням не повинно виникати будь-яких технологічних проблем. Разом з тим, необхідно

відзначити, що ефективне оброблення деталей машин, які виготовляються з таких

сплавів потребує врахування специфічних умов їх оброблення для стабільного

забезпечення характеристик якості обробних поверхонь.

При лезовому

обробленні алюмінієвих сплавів необхідно приймати до уваги важливі особливості

оброблення таких сплавів, а саме наявності значних пластичних деформацій

оброблюваних матеріалів в зоні утворення стружки, що значно ускладнює видалення

стружки з зони оброблення, підвищеного коефіцієнту тертя з інструментальними

матеріалами, що є джерелом утворення наросту в дуже широкому діапазоні зміни

швидкості різання, наявність якого в процесі оброблення значно ускладнює

забезпечення характеристик якості обробних поверхонь. Для проектування умов

оброблення алюмінієвих сплавів, які зменшують або виключають утворення наросту,

доцільно приймати до уваги та практично використовувати наступні методи

боротьби з його утворенням:

·

управління фізико-механічними характеристиками оброблюваного матеріалу (зменшення

запасу пластичності обробного матеріалу);

·

застосування інструментальних матеріалів та поверхневих покривів на робочих

поверхнях інструменту, які не схильні до утворення наросту;

·

застосування геометричних параметрів леза інструменту, які виключають

утворення наросту;

·

введення в зону оброблення додаткових джерел енергії (наприклад вібраційне

різання);

·

застосування відповідних змащувально-охолодних технологічних середовищ

(ЗМОТС);

·

збільшення величини швидкості різання за границю зони утворення наросту,

яка залежить від характеристик оброблюваного матеріалу.

При

проектуванні технологічних операцій лезового оброблення алюмінієвих сплавів

необхідно приймати до уваги, що за певних несприятливих умов може утворюватись

довга зливна стружка, яка може погіршувати якість обробленої поверхні, та

створювати додаткові складнощі її видалення із зони різання. Такі умови можуть

спостерігатись при обробленні чистого алюмінію, який характеризується високою

в’язкістю, тому, для запобіганню цього, необхідно використовувати різальні

інструменту з малими радіусами заокруглення різальних кромок, що досягається на

інструментальних матеріалах з дрібною структурою. Для оброблення алюмінієвих

сплавів з вмістом кремнію ![]() доцільно використовувати інструментальні

матеріали з малими та особливо малими розмірами карбідів та робочими поверхнями

без покривів, а для матеріалів з більшим вмістом кремнію необхідно використовувати

інструменти зі спеціальними PCD вставками для

оброблення алюмінію. Алюмінієві сплави з вмістом кремнію

доцільно використовувати інструментальні

матеріали з малими та особливо малими розмірами карбідів та робочими поверхнями

без покривів, а для матеріалів з більшим вмістом кремнію необхідно використовувати

інструменти зі спеціальними PCD вставками для

оброблення алюмінію. Алюмінієві сплави з вмістом кремнію ![]() характеризується підвищеною абразивною

здатністю.

характеризується підвищеною абразивною

здатністю.

За даними спеціалістів фірми Sandvik Coromant

(http://www/sandvik.coromant.com) оброблюваність алюмінієвих сплавів будуть

визначати три основних фактори:

·

фізико-механічні характеристики оброблюваного матеріалу;

·

характеристики інструментального матеріалу;

·

геометричні параметри леза

інструменту та параметри шорсткості його робочих поверхонь.

До другорядних факторів впливу на оброблюваність відносять: наявність

термічного оброблення матеріалу; стан поверхневого шару; утворення наросту;

параметри режиму різання; силу різання; температуру різання; закріплення

інструменту та інше. В широкому розумінні оброблюваність матеріалів визначають

можливістю сталого оброблення заданого конструкційного матеріалу певними видами

оброблення, певними видами зносу різального інструменту, які супроводжують

процес різання, та характером утворення стружки.

Приймаючи до уваги, що сучасне інструментальне забезпечення процесів

машинобудівного виробництва базується на практичному застосуванні чотирьох

основних груп інструментальних матеріалів, доцільно визначити конкретні групи

та марки інструментальних матеріалів, які можуть ефективно використовуватись

для оброблення алюмінієвих сплавів. За результатами досліджень технологічних

процесів виготовлення деталей машин встановлено, що ефективні лезові різальні

інструменти для оброблення алюмінієвих сплавів можуть виготовлятись із швидкорізальних

інструментальних сталей HS (High Speed steel) DIN EN ISO 4957:2000 та ГОСТ 19265-73, металокерамічних твердих сплавів на основі

вольфраму (HW) ГОСТ 3882-74, без

вольфрамових твердих сплавів (НТ) (ГОСТ 26530‑85),

сплавів зі зносостійкими покривами (HC) та синтетичних надтвердих матеріалів DM

(Monocrystalline Diamond) та DP (Polycrystalline Diamond).

Так з достатньо широкої гами швидкорізальних інструментальних сталей для

оброблення алюмінієвих сплавів доцільно застосовувати сталі леговані молібденом

та кобальтом. Швидкорізальна сталь Р6М5 (HS6-5-2) використовується для

виготовлення різальної частини різців, свердел, зенкерів, розверток та

мітчиків. Зі швидкорізальних сталей Р6М5К5 (HS6‑5‑2‑5) та

Р9М4К8 (HS10-4-3-10) виготовляють складні багатолезові різальні інструменти:

протяжки, довбачі та кінцеві фрези [3]. Ефективною для виготовлення різальних

інструментів для оброблення алюмінієвих сплавів є безвольфрамова швидкорізальна

сталь 11М5Ф твердістю (62‑64)HRC, теплостійкістю θ=620ºС.

Подальше поліпшення характеристик швидкорізальних сталей забезпечує

застосування технології порошкової металургії. Для позначення швидкорізальних

сталей, які виготовляються за такою технологією в марках сталі вказується

технологія їх виготовлення Р6М5К5-МП, Р9М4К8-МП. Такі інструментальні матеріали

мають поліпшені фізико-механічні характеристики (високу карбідну однорідність)

в порівнянні з матеріалами, що виготовляються за традиційними технологічними

процесами і забезпечують підвищення періоду стійкості інструментів в (1,2-2,0)

рази в порівнянні з матеріалами аналогічного хімічного складу.

Використання металокерамічних твердих сплавів обмежується використанням однокарбідних

твердих сплавів групи ВК, а саме: ВК3-М, ВК6, ВК6-М, ВК6-ОМ та ВК8 (N30) [3].

Разом з тим ці рекомендації не можна розглядати, як однозначні, оскільки в

узагальнених рекомендаціях сплав ВК3-М рекомендований для оброблення матеріалів

з підвищеним вмістом абразивних елементів, до яких необхідно віднести сплави

алюмінію з вмістом кремнію ![]() , а також абразивних неметалічних матеріалів.

Металокерамічні тверді сплави з малими та особливо малими розмірами карбіду

вольфраму ВК6-М та ВК6-ОМ забезпечують отримання в процесі загострювання

зменшені радіуси заокруглення різальних кромок, що є важливою умовою

ефективного оброблення алюмінієвих сплавів. Аналогічними є рекомендації по

застосуванню закордонних твердих сплавів N15 та N20D-(N20) малої зернистості з

відмінним поєднанням міцності та твердості. Завдяки малим розмірам зерен карбіду

вольфраму гостра різальна кромка зберігається протягом всього періоду стійкості

леза інструменту. Нанесення зносостійкого покриву

, а також абразивних неметалічних матеріалів.

Металокерамічні тверді сплави з малими та особливо малими розмірами карбіду

вольфраму ВК6-М та ВК6-ОМ забезпечують отримання в процесі загострювання

зменшені радіуси заокруглення різальних кромок, що є важливою умовою

ефективного оброблення алюмінієвих сплавів. Аналогічними є рекомендації по

застосуванню закордонних твердих сплавів N15 та N20D-(N20) малої зернистості з

відмінним поєднанням міцності та твердості. Завдяки малим розмірам зерен карбіду

вольфраму гостра різальна кромка зберігається протягом всього періоду стійкості

леза інструменту. Нанесення зносостійкого покриву ![]() забезпечує підвищення зносостійкості сплаву

та зменшує схильність сплаву до утворення наросту і тому є пріоритетним для

оброблення алюмінієвих сплавів з вмістом кремнію

забезпечує підвищення зносостійкості сплаву

та зменшує схильність сплаву до утворення наросту і тому є пріоритетним для

оброблення алюмінієвих сплавів з вмістом кремнію ![]() .

.

Закордонні інструментальні фірми [5] проводять наукові дослідження по

вдосконаленню технологічних процесів виготовлення твердих сплавів з ультра

малими розмірами карбідів (0,2-0,8) мкм, які на відміну від традиційних твердих

сплавів цієї ж групи одночасно забезпечують підвищення твердості та міцності

сплаву. Так, наприклад, фірма Sandvik Hard Materials (Швеція) виготовляє твердий сплав малої

зернистості H10F, який має твердість 92,1HRA та міцність на вигин ![]() =4300МПа,

в той час як твердий сплав ВК6-ОМ має міцність на вигин лише

=4300МПа,

в той час як твердий сплав ВК6-ОМ має міцність на вигин лише![]() =1274МПа,

а твердість 90,5 HRA. Різальні інструменти, які виготовлені з такого сплаву

рекомендовані для оброблення алюмінієвих сплавів, склопластиків, вуглепластиків

та боропластиків і забезпечують при загострюванні радіус округлення різальних

кромок ρ=3мкм, що не досягається на інших твердих сплавах. Фірма

Krupp Widia пропонує твердий сплав ТНМ, який

має розміри карбіду вольфраму біля 6мкм для різальних інструментів, що

ефективно використовується для оброблення алюмінієвих сплавів з вмістом кремнію

=1274МПа,

а твердість 90,5 HRA. Різальні інструменти, які виготовлені з такого сплаву

рекомендовані для оброблення алюмінієвих сплавів, склопластиків, вуглепластиків

та боропластиків і забезпечують при загострюванні радіус округлення різальних

кромок ρ=3мкм, що не досягається на інших твердих сплавах. Фірма

Krupp Widia пропонує твердий сплав ТНМ, який

має розміри карбіду вольфраму біля 6мкм для різальних інструментів, що

ефективно використовується для оброблення алюмінієвих сплавів з вмістом кремнію ![]() .

.

Окрему групу металокерамічних твердих сплавів складають безвольфрамові

тверді сплави (кермети) на основі карбіду (![]() ) або карбонітриду (

) або карбонітриду (![]() ) титану та нікель-молібденової зв’язки (

) титану та нікель-молібденової зв’язки (![]() ) (ГОСТ 26530-85). Найбільше

практичне застосування мають марки сплавів ТН20 та КНТ16. Ці матеріали мають

низький коефіцієнт тертя, достатньо високу зносостійкість та стійкість до

окислювання, але мають низьку міцність, не достатню теплопровідність та ударну

в’язкість. Тому ці матеріали можуть використовуватись для оброблення

алюмінієвих сплавів на попередніх етапах оброблення.

) (ГОСТ 26530-85). Найбільше

практичне застосування мають марки сплавів ТН20 та КНТ16. Ці матеріали мають

низький коефіцієнт тертя, достатньо високу зносостійкість та стійкість до

окислювання, але мають низьку міцність, не достатню теплопровідність та ударну

в’язкість. Тому ці матеріали можуть використовуватись для оброблення

алюмінієвих сплавів на попередніх етапах оброблення.

Незважаючи на значні досягнення по вдосконалення технологічних процесів

виготовлення мінералокерамічних твердих сплавів їх використання для оброблення

алюмінієвих сплавів є недостатньо ефективним. У відповідності до класифікації

за стандартом DIN ISO 513 їх поділяють на дві основні групи:

·

на основі оксиду алюмінію ![]() ;

;

·

на основі нітриду кремнію ![]() (CN).

(CN).

В свою чергу металокерамічні матеріали на основі оксиду алюмінію поділяють

на три групи: оксидну (CA); змішану (CM) та армовану (СR). Оскільки основну

частину таких матеріалів складає оксид алюмінію, то їх застосування для оброблення

алюмінієвих сплавів виключається високою хімічною спорідненістю конструкційного

та інструментального матеріалів. В технічній літературі практично відсутні дані

про їх ефективне застосування для виготовлення лезових інструментальних

матеріалів для оброблення алюмінієвих сплавів.

В технологічних процесах оброблення алюмінієвих сплавів значно зростає доля

застосування лезових інструментів, різальна частина яких оснащена надтвердими

інструментальними матеріалами — природними або синтетичними алмазами. Такі

інструменти застосовуються переважно для чистового та викінчувального

оброблення алюмінієвих сплавів для досягнення підвищених характеристик якості

обробленої поверхні. Низький коефіцієнт тертя з конструкційними матеріалами,

висока теплопровідність алмазних інструментів забезпечує інтенсивне відведення

теплоти з зони різання та зменшення контактних температур, що дозволяє значно

підвищити швидкість різання в порівнянні з твердосплавними інструментами.

Монокристалічні алмазні лезові різальні інструменти використовують в

технологічних процесах оброблення деталей із алюмінієвих сплавів для досягнення

особливо високої точності оброблення, малих параметрів шорсткості обробленої

поверхні, що забезпечується малими радіусами округлення різальних кромок та

великими періодами стійкості інструменту, але реалізовувати таке оброблення

необхідно на верстатах підвищеної точності та жорсткості при наявності високої

частоти обертання шпинделя верстату. Разом з тим, необхідно приймати до уваги,

що вартість таких інструментів значно переважає різальні інструменти з

алмазними полікристалічними матеріалами.

Важливою перевагою полікристалічних алмазів (ПКА, закордонне позначення

PCD) в порівнянні з монокристалічними є довільна орієнтація кристалів в

робочому шарі різальної пластини, що обумовлює високу однорідність твердості та

стійкості до зношування у всіх напрямках при підвищених показниках міцності.

Найбільш поширеними та практично опрацьованими технологічними процесами

виготовлення полікристалічних алмазних інструментальних матеріалів є процеси

фазового переходу та спікання.

Найбільш поширеним полікристалічним алмазним матеріалом, що виготовляють за

технологією фазового переходу та використовується для лезових різальних

інструментів є алмаз синтетичний полікристалічний карбонадо (АСПК). Стійкість

лезових різальних інструментів із карбонадо в (20-50) разів перевищує стійкість

інструментів з твердих сплавів [5].

Із всіх видів полікристалічних алмазів найбільш поширеними є матеріали, які

виготовляються за технологією спікання алмазних порошків розмірами (1-30)мкм в

присутності кобальтового каталізатора. Прикладом таких матеріалів є

полікристали з малими розмірами алмазів CMX850 та універсальна марка CTM302

фірми Element Six (раніше De Beers Industrial Diamonds), а також алмазні вставки

різноманітної форми, які виготовляються

російськими виробниками ВНИИАЛМАЗ, ОАО «МПО по ВАИ»

(раніше «Томилинский завод алмазного інструмента»).

Суттєві переваги за характеристиками міцності та

зручності закріплення пластин в корпусі лезових інструментів мають двошарові

пластини з алмазним шаром на твердосплавній основі, які називають

алмазно-твердосплавними пластинами (АТП). Компанія Diamond Innovations виготовляє такі пластини різних типорозмірів під загальною назвою Compax. Компанія Element Six виготовляє такі

пластини під назвою Sindite з товщиною алмазного шару в діапазоні

(0,3-2,5)мм та різною величиною алмазного зерна.

Такі пластини відносять до класу композиційних

інструментальних матеріалів і вони можуть виготовлятись як на твердосплавній основі,

так і на основі гексагонального нітриду бора. До найбільш відомих таких

композитів можна віднести «Славутич» (на основі природних алмазів) та «Твесал»

(на основі синтетичних алмазів) [5].

Необхідно приймати до уваги останні розробки нових

покривів для інструментальних матеріалів, які формують нові технологічні

можливості оброблення різанням. Алмазоподібні (Diamond-Like Coating (DLC) [4])

покриви аморфного типу складаються з атомів вуглецю, як з алмазними так і

графітоподібними зв’язками. Такі покриви наносяться на робочі поверхні леза

інструментів методами фізичного осаджування з газової фази (PVD) та хімічного

осаджування з газової фази, що активується плазмою (PACVD) та мають товщину в межах

(1-30)мкм. Враховуючи, що технологічна температура нанесення покриву

знаходиться в межах θ=300ºС, такі покриви можна

використовувати для підвищення роботоздатності різальних інструментів із

швидкорізальних сталей. Найчастіше товщина покриву складає (5-10)мкм і

характеризується високою твердістю, що забезпечує його високу зносостійкість та

найменшим із відомих інструментальних матеріалів коефіцієнтом тертя, що

особливо важливо при обробленні різанням, як більшості алюмінієвих сплавів так

і сплавів з підвищеним вмістом кремнію.

Зношування лезових різальних інструментів при обробленні

алюмінієвих сплавів має свої особливості, які необхідно враховувати при

проектуванні технологічних операцій оброблення. Традиційні ознаки зношування по

передній поверхні у вигляді лунки та по задній у вигляді площинки зносу при

обробленні алюмінієвих сплавів не спостерігається. Зношування проявляється у

збільшенні радіуса округлення головної різальної кромки та формування заокругленої фаски, яка утворює від’ємний передній кут в

межах ![]() º.

º.

Така зміна леза інструменту змінює умови сходження

стружки і, за певних умов, стружка не рухається впродовж передньої поверхні, а

видавлюється впродовж задньої поверхні, що обумовлює зростання складових сили

різання ![]() та

та ![]() , а також значне погіршення характеристик

обробленої поверхні, що особливо важливо на завершальних етапах оброблення

поверхні.

, а також значне погіршення характеристик

обробленої поверхні, що особливо важливо на завершальних етапах оброблення

поверхні.

Важливою фізичною особливістю алмазного точіння є

порівняно мала зміна складових сили різання при зношуванні леза інструменту.

Інтенсивність зростання складових сили різання зі зносом твердосплавного та

алмазного різців має суттєві відмінності. При зношуванні алмазних різців сила

різання зростає значно менше в порівнянні з твердосплавним інструментом і,

головним чином, її незначне зростання спостерігається у початковий період

роботи алмазного інструмента. Зношування алмазних різців не призводить до

такого інтенсивного збільшення радіуса округлення різальних кромок, як це

спостерігається у твердосплавних або швидкорізальних інструментів.

Незначне зростання сили різання обумовлює і меншу роботу

різання для оброблення заданої поверхні та кількість теплоти, що буде при цьому

утворюватись. Навіть при високих швидкостях різання контактні температури не

перевищують θ=(200-250)ºС, що визначає несуттєві температурні

деформації заготовки та інструменту в процесі оброблення. На відміну від

процесів оброблення традиційних конструкційних матеріалів, де головним джерелом

утворення теплоти є деформації в зоні утворення стружки та тертя по передній

поверхні, при обробленні алмазними інструментами з малою товщиною зрізуваного

шару (а≤0,02мм) головним джерелом утворення теплоти є тертя по

задній поверхні інструменту.

Відповідно до умов оброблення алюмінієвих сплавів

алмазними інструментами, вплив фізичних чинників, а саме адгезійної взаємодії,

фазово-структурних змін, температурного впливу на процес утворення

характеристик поверхневого шару значно менший, ніж при обробленні іншими

інструментальними матеріалами. Відповідно, основні параметри шорсткості

обробленої поверхні визначаються закономірностями кінематико-геометричної взаємодії

леза інструменту та оброблюваної поверхні. Відповідно, величину висотного параметра

шорсткості ![]() для

умов поздовжнього токарного оброблення можна розрахувати за формулою:

для

умов поздовжнього токарного оброблення можна розрахувати за формулою:

|

|

|

де ![]() - поздовжня подача інструменту, мм/об;

- поздовжня подача інструменту, мм/об; ![]() - радіус вершини інструменту,мм.

- радіус вершини інструменту,мм.

Враховуючи, що завершальне оброблення алмазними

інструментами здійснюється з малою глибиною різання та подачею при високій

швидкості різання надійно забезпечуються параметри шорсткості в діапазоні ![]() (0,08-0,32)мкм, що виключає необхідність

використання оброблення шліфуванням.

(0,08-0,32)мкм, що виключає необхідність

використання оброблення шліфуванням.

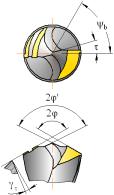

Після вибору інструментального матеріалу, необхідно

прийняти до уваги особливості геометричних параметрів різальної частини

інструментів (ГПРЧІ). Характерною особливістю різального клину для

інструментів, лезо яких виготовлено з швидкорізальних інструментальних сталей є

рекомендовані значні передні кути ![]() º

а також збільшення заднього кута до

º

а також збільшення заднього кута до ![]() º.

При зростанні переднього кута на 1º, сила різання зменшується на 1,5%.

Навіть при обробленні фасонних поверхонь, де великі передні кути можуть обумовлювати

значні спотворення оброблюваного профілю, рекомендують мати кут загострення в

межах

º.

При зростанні переднього кута на 1º, сила різання зменшується на 1,5%.

Навіть при обробленні фасонних поверхонь, де великі передні кути можуть обумовлювати

значні спотворення оброблюваного профілю, рекомендують мати кут загострення в

межах ![]() º,

що досягається збільшенням заднього кута. Рекомендовані передні кути різальних

інструментів, в першу чергу, обумовлені створенням умов для виключення утворення

наросту.

º,

що досягається збільшенням заднього кута. Рекомендовані передні кути різальних

інструментів, в першу чергу, обумовлені створенням умов для виключення утворення

наросту.

Узагальнені рекомендації геометричних параметрів різальних інструментів для токарного оброблення наведено в табл.3.

Таблиця 3-Узагальнені

рекомендації геометричних параметрів різальних інструментів для токарного

оброблення [3]

|

Параметри |

Інструментальний матеріал |

Група оброблюваності |

||

|

1 |

2 |

3 |

||

|

Передній кут, |

Швидкорізальні сталі |

35-45 |

30-40 |

- |

|

Металокерамічні тверді сплави |

21-35 |

0-24 |

0-24 |

|

|

Надтверді інструментальні матеріали |

0-3 |

0-(-3) |

0-(-3) |

|

|

Задній кут, |

Швидкорізальні сталі |

6-9 |

6-9 |

- |

|

Металокерамічні тверді сплави |

9-12 |

6-9 |

6-9 |

|

|

Надтверді інструментальні матеріали |

9-12 |

6-9 |

6-9 |

|

|

* менші значення кутів застосовувати для попереднього чорнового оброблення |

||||

Вибір ГПРЧІ доповнюється підвищеними вимогами до форми та

параметрів шорсткості передньої поверхні, які в сукупності повинні

забезпечувати ефективні умови утворення стружки, її руйнування та відведення

від зони оброблення. Передню поверхню необхідно обробляти викінчувальним

шліфуванням або поліруванням, що в сукупності з ГПРЧІ та застосуванням

змащувально-охолодних технологічних середовищ забезпечує стале оброблення без

утворення наросту.

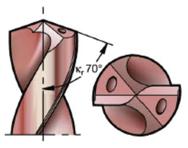

При проектуванні технологічних переходів оброблення отворів необхідно приймати до уваги, що для виготовлення свердел використовуються швидкорізальні сталі та металокерамічні тверді сплави. Геометричні параметри різальної частини свердел повинні також вирішувати завдання боротьби з утворенням наросту та видаленням стружки від зони різання. Особливо актуальним є видалення стружки великої ширини, яка утворюється при свердлінні отворів в суцільному матеріалі. Узагальнені рекомендації геометричних параметрів гвинтових спіральних свердел наведено в табл.4.

Таблиця 4-Узагальнені рекомендації геометричних

параметрів гвинтових спіральних свердел [3]

|

Параметри |

Інструментальний матеріал |

Група оброблюваності |

||

|

1 |

2 |

3 |

||

|

Кут в плані, 2φ º |

Швидкорізальні сталі |

140 |

120 |

120 |

|

Металокерамічні тверді сплави |

130 |

120 |

120 |

|

|

Кут нахилу гвинтової канавки, |

Швидкорізальні сталі |

30-45 |

20-35 |

20-35 |

|

Металокерамічні тверді сплави |

9-15 |

|||

|

Задній кут, |

Швидкорізальні сталі |

15-18 |

15 |

15 |

|

Металокерамічні тверді сплави |

12 |

|||

|

* менші значення кутів застосовувати для попереднього чорнового оброблення |

||||

Свердла з швидкорізальних сталей ефективно застосовувати

для оброблення алюмінієвих сплавів з незначним вмістом кремнію ![]() . Суцільні гвинтові свердла з металокерамічних

твердих сплавів виготовляються до розмірів Ø

. Суцільні гвинтові свердла з металокерамічних

твердих сплавів виготовляються до розмірів Ø![]() мм, які придатні для оброблення всіх груп

алюмінієвих сплавів. Висока термостійкість і

зносостійкість таких матеріалів дозволяє збільшити швидкість різання в (8-10) разів в порівнянні з свердлами зі

швидкорізальних сталей, а високий модуль Юнга забезпечує приблизно в три рази більшу жорсткість конструкції свердла.

Тому стійкість суцільних твердосплавних свердел приблизно в 10 разів вища ніж свердел з швидкорізальних сталей,

що забезпечує ефективне оброблення отворів на багатоцільових верстатах великої

вартості.

мм, які придатні для оброблення всіх груп

алюмінієвих сплавів. Висока термостійкість і

зносостійкість таких матеріалів дозволяє збільшити швидкість різання в (8-10) разів в порівнянні з свердлами зі

швидкорізальних сталей, а високий модуль Юнга забезпечує приблизно в три рази більшу жорсткість конструкції свердла.

Тому стійкість суцільних твердосплавних свердел приблизно в 10 разів вища ніж свердел з швидкорізальних сталей,

що забезпечує ефективне оброблення отворів на багатоцільових верстатах великої

вартості.

Для більших розмірів отворів

використовуються збірні конструкції свердел, які оснащуються змінними

багатогранними пластинами (ЗБП) з металокерамічних твердих сплавів. При

обробленні отворів діаметром Ø![]() мм для розділення ширини

зрізуваного шару доцільно використовувати роздільні канавки на головних різальних

кромках для поліпшення видалення

стружки від зони оброблення. Зменшення температури зони різання забезпечується

шляхом вдосконалення конструкцій різальних інструментів, а саме виготовленням

отворів в задніх поверхнях різальної частини для підведення змащувально-охолоджувальних

технологічних середовищ (ЗМОТС) безпосередньо в зону різання та застосуванням

ЗМОТС, які забезпечують сприятливі умови роботи інструменту (рис.2,а). Такі

конструкції свердел дають можливість значно поліпшити умови свердління, по-перше,

зменшити температуру в зоні різання, по-друге, забезпечити видалення стружки за

рахунок підвищення тиску подачі ЗМОТС в зону різання та в підсумку підвищити

стійкість різального інструменту.

мм для розділення ширини

зрізуваного шару доцільно використовувати роздільні канавки на головних різальних

кромках для поліпшення видалення

стружки від зони оброблення. Зменшення температури зони різання забезпечується

шляхом вдосконалення конструкцій різальних інструментів, а саме виготовленням

отворів в задніх поверхнях різальної частини для підведення змащувально-охолоджувальних

технологічних середовищ (ЗМОТС) безпосередньо в зону різання та застосуванням

ЗМОТС, які забезпечують сприятливі умови роботи інструменту (рис.2,а). Такі

конструкції свердел дають можливість значно поліпшити умови свердління, по-перше,

зменшити температуру в зоні різання, по-друге, забезпечити видалення стружки за

рахунок підвищення тиску подачі ЗМОТС в зону різання та в підсумку підвищити

стійкість різального інструменту.

В сучасних конструкціях свердел більш обґрунтовано враховані фізичні особливості процесів оброблення заданих конструкційних матеріалів, наприклад, такими спеціалізованими інструментами є суцільні твердосплавні свердла з трьома різальними кромками (рис. 2,в). Вони мають спеціальну форму передньої поверхні (з підточуванням вершини), яка забезпечує особливо якісні центрувальні властивості свердла, збільшення загального об’єму канавок для відведення стружки, що гарантує поліпшене відведення стружки при свердлінні чавунів, алюмінієвих, титанових та інших легких сплавів та кольорових матеріалів. Зусилля різання розподіляються між трьома різальними кромками, що також покращує центрувальні властивості та зменшує питоме навантаження на різальні кромки, що створює умови оброблення з більшою подачею. Довжина різальної частини свердла виконується подовженою і дозволяє здійснювати велику кількість переточувань, що забезпечує збільшення загального терміну його експлуатації. Вдосконалені форми загострювання леза свердла для оброблення алюмінієвих сплавів наведено на рис.2.

|

|

|

|

|

а) |

б) |

в) |

|

Рис.2. Прогресивні конструкції свердел для оброблення алюмінієвих сплавів |

||

Вдосконалені

конструкції свердел дають можливість підвищити продуктивність оброблення за

рахунок збільшення допустимої подачі. Рекомендовані режими різання для

спеціальних свердел при обробленні алюмінієвих сплавів наведено в табл.5.

Таблиця 5- Рекомендовані

режими різання для спеціальних свердел при обробленні різних конструкційних

матеріалів

|

Оброблюваний матеріал |

Швидкість різання,

|

Подача в залежності від діаметру свердла |

|||||

|

4 |

8,5 |

10 |

14 |

16 |

20 |

||

|

Алюмінієві сплави (<12%Si) |

160-300 |

0,18 |

0,25 |

0,3 |

0,5 |

0,6 |

0,8 |

|

Максимальна довжина отвору, мм |

29 |

49 |

56 |

60 |

63 |

77 |

|

Оброблення

фрезеруванням алюмінієвих сплавів не змінює вибір інструментальних матеріалів,

які використовуються для оснащення фрез. При загострюванні фрез враховують

необхідність використання збільшених передніх кутів ![]() º,

задніх кутів

º,

задніх кутів ![]() º

та зменшенням кількості зубців, що забезпечує збільшення простору для

розміщення стружки. Доцільно переважно використовувати торцеве фрезерування, за

умов, що діаметр фрези визначається за співвідношенням Ø

º

та зменшенням кількості зубців, що забезпечує збільшення простору для

розміщення стружки. Доцільно переважно використовувати торцеве фрезерування, за

умов, що діаметр фрези визначається за співвідношенням Ø![]() (

(![]() -

ширина фрезерування). Оброблення площин доцільно здійснювати у співвідношеннях

-

ширина фрезерування). Оброблення площин доцільно здійснювати у співвідношеннях ![]() за схемою зустрічного фрезерування, а

за схемою зустрічного фрезерування, а ![]() за схемою попутного фрезерування. При

обробленні алюмінієвих сплавів фрезами, різальна частина яких оснащена

швидкорізальними сталями можна використовувати такі режими різання: глибина

різання

за схемою попутного фрезерування. При

обробленні алюмінієвих сплавів фрезами, різальна частина яких оснащена

швидкорізальними сталями можна використовувати такі режими різання: глибина

різання ![]() мм;

подача на зубець фрези

мм;

подача на зубець фрези ![]() мм/зуб;

мм/зуб;

![]() м/хв..

При обробленні твердосплавними фрезами глибина різання та подача на зубець

знаходяться в тих же діапазонах, а швидкість різання призначається з діапазону

м/хв..

При обробленні твердосплавними фрезами глибина різання та подача на зубець

знаходяться в тих же діапазонах, а швидкість різання призначається з діапазону ![]() м/хв..

м/хв..

Для

послідовного попереднього та завершального оброблення фрезеруванням алюмінієвих

сплавів можна використовувати комбіновані двозубі конструкції фрез, в яких для

попереднього оброблення використовується твердий сплав ВК8, а для завершального

оброблення використовується полікристалічний алмаз, який здійснює оброблення з

глибиною різання ![]() мм.

Застосування таких конструкцій фрез та наведеної схеми оброблення вимагає

використання верстату підвищеної точності та жорсткості.

мм.

Застосування таких конструкцій фрез та наведеної схеми оброблення вимагає

використання верстату підвищеної точності та жорсткості.

За умов

токарного оброблення алюмінієвих сплавів у відповідності до їх груп оброблюваності

доцільно використовувати такі технологічні рекомендації для призначення складових

режиму різання (табл.6.)

Таблиця 6-Узагальнені

рекомендації режимів різання для токарного оброблення алюмінієвих сплавів

|

Параметри |

Інструментальний матеріал |

Група оброблюваності |

||

|

1 |

2 |

3 |

||

|

Глибина різання, |

Швидкорізальні сталі |

Попереднє оброблення |

||

|

<6,0 |

<5,0 |

<3,0 |

||

|

Завершальне оброблення |

||||

|

<1,0 |

<0,5 |

<0,5 |

||

|

Металокерамічні тверді сплави |

Попереднє оброблення |

|||

|

<6,0 |

<5,0 |

<3,0 |

||

|

Завершальне оброблення |

||||

|

<0,5 |

<0,5 |

<0,5 |

||

|

Надтверді інструментальні матеріали |

Завершальне оброблення |

|||

|

0,03-0,2 |

0,03-0,2 |

0,03-0,15 |

||

|

Подача, |

Швидкорізальні сталі |

Попереднє оброблення |

||

|

<1,0 |

0,2-0,5 |

0,10-0,30 |

||

|

Завершальне оброблення |

||||

|

0,1-0,3 |

0,05-0,25 |

0,05-0,15 |

||

|

Металокерамічні тверді сплави |

Попереднє оброблення |

|||

|

0,3-0,6 |

0,3-0,6 |

0,2-0,4 |

||

|

Завершальне оброблення |

||||

|

<0,15 |

0,05-0,10 |

0,05-0,10 |

||

|

Надтверді інструментальні матеріали |

Завершальне оброблення |

|||

|

0,02-0,10 |

0,01-0,08 |

0,01-0,05 |

||

|

Швидкість різання, |

Швидкорізальні сталі |

Попереднє оброблення |

||

|

200-450 |

100-200 |

80-150 |

||

|

Завершальне оброблення |

||||

|

400-1000 |

200-500 |

150-300 |

||

|

Металокерамічні тверді сплави |

Попереднє оброблення |

|||

|

200-600 |

150-400 |

100-300 |

||

|

Завершальне оброблення |

||||

|

<2400 |

250-700 |

250-400 |

||

|

Надтверді інструментальні матеріали |

Завершальне оброблення |

|||

|

<2500 |

400-1000 |

300-600 |

||

За умов

оброблення свердлінням алюмінієвих сплавів у відповідності до їх груп оброблюваності

можна використовувати такі технологічні рекомендації для призначення складових

режиму різання (табл.7.)

Таблиця 7-Узагальнені

рекомендації режимів різання для оброблення свердлінням алюмінієвих сплавів

|

Параметри |

Інструментальний матеріал |

Група оброблюваності |

||

|

1 |

2 |

3 |

||

|

Швидкість різання, |

Швидкорізальні сталі |

100-200 |

80-100 |

60-90 |

|

Металокерамічні тверді сплави |

200-300 |

100-140 |

80-120 |

|

|

Подача, |

Швидкорізальні сталі |

0,02-0,50 |

0,02-0,50 |

0,02-0,20 |

|

Металокерамічні тверді сплави |

0,06-0,30 |

0,06-0,30 |

0,02-0,15 |

|

За

результатами виконаних досліджень технологічних операцій лезового оброблення

алюмінієвих сплавів сформовані основні технологічні рекомендацій для проектування

ефективних умов оброблення алюмінієвих сплавів для операцій токарного

оброблення, оброблення свердлінням та фрезеруванням.

Література

1. Корягин С.И., Пименов И.В., Худяков В.К.

Способы обработки материалов: Учебное пособие / Калинингр. ун-т – Калининград,

2000.– 448с.

2. Бобровский А.В. и др. Резание цветных металлов:

Справочник / А.В. Бобровский, О.И. Драчев, А.В. Рыбьяков.-СПб.: Политехника,

2001.-200с.

3.Алюминиевые сплавы (Состав, свойства,

технологии, применение) Справочник/ В.М. Белецкий, Г.А. Кривов Под общей

редакцией академика РАН И.Н. Фриндляндера-К.: «КОМИНТЕХ», 2005.-365с.

4.Davim P. Machining: Fundamentals and Recent

Advances. London: Springer-Verlag London Limited, 2008. 361p.

5. http://technomag.bmstu.ru/doc/569432.html