к.т.н. Лимаренко А.М.

Одесский национальный

политехнический университет

Расчет

несущей системы

специализированного

станка ОС - 4037

Корпусные детали станочного парка представляют

собой сложные инженерные сооружения. Так, несущая система рассматриваемого в

работе станка портального типа (рис.1) имеет, в основном, весьма сложную

геометрическую форму, значительное количество неоднородностей, отверстий, ребер

жесткости, накладок и др.

Рис.1 Общий вид специализированного

сверлильного станка ОС-4037

В качестве инструмента расчетных исследований в

работе использован конечно-элементный пакет ANSYS [1].

Начальным этапом в конечно-элементном анализе

любых конструкций, в том числе и корпусных деталей металлорежущих станков,

является построение геометрической и конечно-элементной моделей.

Геометрическая модель позволяет отобразить форму

и размеры рассчитываемой конструкции, а конечно-элементная модель содержит в

себе полную информацию о расположении узлов и конечных элементов, а также о

взаимосвязях между отдельными узлами и элементами.

Геометрическая модель должна соответствовать

типу элемента, который будет использоваться при конечно-элементном разбиении. Для

расчета корпусных деталей металлорежущих станков подходят пластинчатые и

объемные конечные элементы, которые обеспечивают более точный учет геометрии

корпусной детали.

Рассматривается два различных подхода к

построению пространственной конечно-элементной модели на примере конструкции несущей

системы станка ОС – 4037 (разработчик – специальное конструкторское бюро

алмазно-расточных станков (СКБАРС), г. Одесса).

1. Конечно – элементная модель из пластинчатых

элементов.

В модели из пластинчатых конечных элементов

моделировались стойка и поперечина станка.

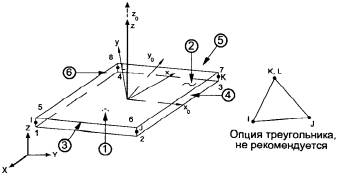

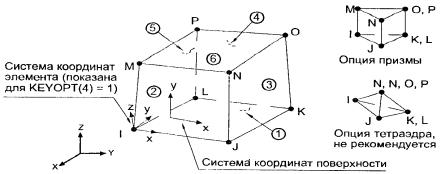

Аппроксимация объектов выполнена элементом Shell181

из библиотеки конечных элементов программы ANSYS (рис.2). Этот конечный

элемент определяется как многослойная оболочка с конечными деформациями, имеет

четыре узла с шестью степенями свободы в каждом из них: перемещения в

направлениях осей X, Y, Z

узловой системы координат и углы поворотов вокруг этих осей. Конечно-элементные

модели стойки и поперечины (рис.3,а,б) содержат соответственно 14851 узел, 4985

элементов и 8843 узла, 8653 элемента.

Рис.2. Конечный элемент Shell 181

|

|

|

|

а |

б |

Рис.3.

Конечно-элементные модели стойки и поперечины

2. Конечно – элементная модель из пластинчатых и

объемных элементов.

В модели из пластинчатых и объемных конечных

элементов моделировался портал в сборе.

Конечно-элементное разбиение модели, выполнено

элементами Solid45 и Shell63 – базовые конечные

элементы программы ANSYS. Solid45 (рис.4) – объемный (3D)

элемент, применяемый при решении задач механики деформируемого твердого тела;

определяется восемью узлами, каждый из которых имеет три степени свободы —

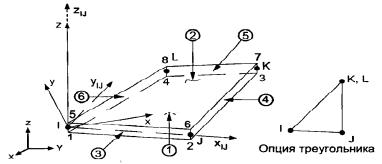

линейные смещения в направлениях осей X, Y, Z узловой системы координат. Shell63

(рис.5) — это упругая оболочка, имеющая возможность учета мембранного

растяжения-сжатия и изгиба. Элемент содержит четыре узла с шестью степенями

свободы в каждом: перемещениями в направлениях осей X, Y, Z

узловой системы координат и углами поворотов вокруг этих осей. Существует

вырожденный вариант этого элемента — опция треугольника, что особенно удобно

при моделировании участков неправильной геометрической формы.

Рис.4.

Конечный элемент Solid45

Рис.5. Конечный элемент Shell63

Сгенерированная

программой конечно-элементная модель портала (рис.6) насчитывает 37769

элементов Shell63 и 81297 — Solid45.

Нагрузки и граничные

условия

Анализ конструкции и условий работы сверлильных

станков показывает, что наибольшее значение имеют силы тяжести подвижных узлов.

Эти силы, могут быть приведены к поверхности опор шпиндельного блока либо к

базовым поверхностям направляющих.

С целью предотвращения изменения

пространственного положения стойки, к ее основанию прикладываются ограничения

как осевых смещений в направлениях осей X, Y, Z, так и углов поворотов ![]() вокруг этих осей

вокруг этих осей

При рассмотрении поперечины ее основание

крепилось в местах соединения со стойкой. Здесь так же, как и в случае со

стойкой, накладывается запрет осевых смещений в направлении осей X, Y, Z,

и углов поворотов ![]() вокруг этих осей.

вокруг этих осей.

В обоих случаях условия закрепления следует

выбирать так, чтобы они предотвращали движение конструкции, но не влияли на

деформации.

Для проверки обоснованности такой схемы

закрепления базовых деталей (стойка, поперечина) несущей системы станка

ОС-4037, портал в сборе был закреплен по схеме, наиболее отвечающей реальным

условиям (рис.6).

Портал является продольно-подвижным блоком (за

продольную ось принята ось Y),

что и было учтено при закреплении модели (рис.6).

Конструктивно станок ОС-4037

выполнен сборным и состоит из поперечины с направляющими перемещения каретки и

стоек (основной и вспомогательной), устанавливаемых на блоки направляющих.

Рис. 6. Условия

закрепления портала

Стойки портала соединены с «башмаками»,

обеспечивающими движение по направляющим, также жесткой связью. На «башмаках» стоек

при их закреплении наложены такие ограничения.

Основная стойка:

·

запрет

осевых перемещений в направлении осей X, Y, Z;

·

запрет

углов поворота вокруг осей X, Z.

Вспомогательная стойка:

·

запрет

осевых перемещений в направлении осей X, Y;

·

запрет

углов поворота вокруг осей X, Z.

Результаты

статического расчета и их сравнительный анализ

Максимальные значения параметров напряженно-деформированного

состояния по всем вариантам расчетов приведены в таблице 1.

Сопоставление числовых значений напряжений и

перемещений, полученных при раздельном конечно-элементном анализе стойки и

поперечины, с соответствующими значениями этих величин, полученными при расчете

портала в сборе, позволяет сделать вывод о достоверности тех допущений, которые

были приняты на этапах геометрического и конечно-элементного моделирования.

Этот вывод, по-видимому, будет справедливым и в отношении граничных условий, а

также величин и характера приложения внешних нагрузок.

Таблица 1

Параметры

напряженно-деформированного состояния

|

Параметры НДС |

Стойка (отдельная

модель) |

Стойка

основная |

Стойка

вспомогательная |

Поперечина |

Поперечина (портал

в сборе) |

|

|

0,070944 |

0,01122 |

0,045394 |

0,01713 |

0,018585 |

|

|

0,050103 |

0,02906 |

0,055274 |

0,182 |

0,13368 |

|

|

0,062631 |

0,01430 |

0,065772 |

0,11096 |

0,56935 |

|

|

0,09268 |

0,02926 |

0,075348 |

0,20708 |

0,13458 |

|

|

8,3495 |

15,398 |

14,936 |

24,274 |

23,415 |

|

|

10,068 |

10,667 |

12,28 |

5,8 |

0,10117 |

|

|

7,8342 |

12,437 |

13,469 |

24,528 |

31,128 |

|

|

3,5638 |

2,9135 |

3,5084 |

3,0515 |

6,7901 |

|

|

2,2228 |

1,6952 |

1,5672 |

4,3497 |

2,3043 |

|

|

4,66 |

1,5993 |

1,394 |

5,2696 |

4,2212 |

|

|

8,7678 |

13,65 |

13,47 |

25,99 |

32,173 |

|

|

3,4179 |

11,159 |

11,53 |

22,813 |

21,482 |

|

|

11,716 |

15,67 |

15,172 |

1,0925 |

4,8213 |

|

|

10,988 |

13,74 |

13,616 |

32,282 |

30,325 |

Литература:

1.

Чигарев А.В., Кравчук А.С., Смалюк А.Ф. ANSYS для инженеров: Справочное пособие. М.:

Машиностроение-1, 2004. –– 512с.

2. Баженов В.А., Дащенко А.Ф., Коломиец Л.В.,

Оробей В.Ф., Сурьянинов Н.Г. Численные методы в механике. Одесса «СТАНДАРТЪ» 2005. – 563 с.