К.т.н. Гаврильченко О.С.,

к.т.н. Дудін В.Ю.,

магістрант Шимка Р.Ю.

Дніпропетровський

державний аграрно-економічний університет

Стенд для дослідження параметрів

подрібнювача зерна

молоткового типу

Згідно даних Держкомстату України, на сьогодні

переважаюча кількість поголів’я свиней та великої рогатої худоби утримується в

приватних господарствах населення. В зв’язку з цим, особливого значення на

сучасному етапі розвитку тваринництва в країні набуває оснащення малих

господарських організаційних формувань малогабаритними засобами механізації для

приготування комбікормів з високими техніко-економічними і якісними показниками.

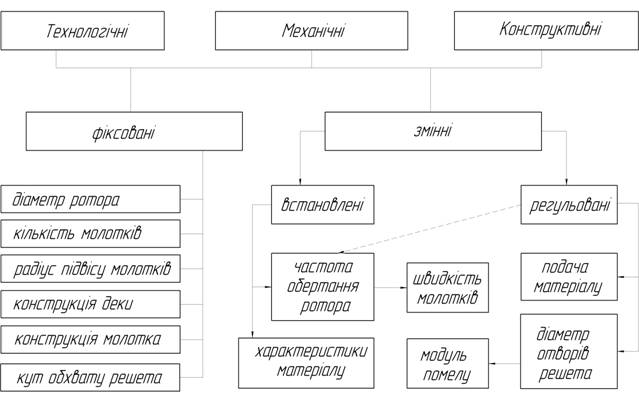

Дослідженню процесу подрібнення

зернових матеріалів присвячені роботи Мельникова С.В., Альошкіна В.Р., Рощина П.М та інших вчених. Зокрема ними встановлено, що сукупність факторів, які впливають

на ефективність роботи молоткових кормодробарок, умовно можна розділити на

технологічні, механічні та конструктивні [1, 2]. Серед них є фактори (рис. 1), фіксовані для даної конструкції: кількість молотків,

конструкція деки, кут обхвату решета і т.д. Основними змінними факторами, що

визначають витрати енергії та якість подрібнення є подача матеріалу та його

характеристики, швидкість молотків, діаметр отворів решета. Змінні фактори

можна поділити на регульовані - подача матеріалу в камеру подрібнення, решета,

і встановлені для конструкції: частота обертання ротора, а, отже, і лінійна

швидкість молотків. Останню ми можемо змінювати, застосувавши, наприклад,

частотне керування електроприводом дробарки. Зміну частоти обертання ротора

доцільно проводити зі зміною матеріалу, що подрібнюється.

Рисунок 1 - Основні фактори які впливають на

ефективність роботи молоткових дробарок

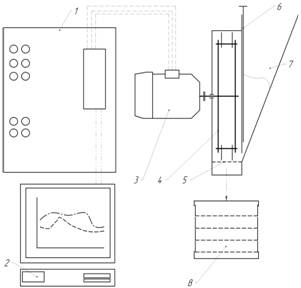

Для визначення оптимального співвідношення

регульованих факторів з точки зору енергоємності та якості робочого процесу

малогабаритної молоткової дробарки, було розроблено та реалізовано конструкцію

дослідного стенду (рис. 2), який дозволяє здійснювати регулювання змінних

факторів, приведених на рис. 1. Так подача матеріалу регулюється положенням

засувки 4 (рис. 2), модуль помелу задається зміною решета 5, частота обертання

ротора (лінійна швидкість молотків) встановлюється за допомогою частотного

перетворювача Danfoss. Крім того, зазначений

частотний перетворювач під’єднано до ПЕОМ через інтерфейс USB. Для керування електроприводом та зняття його характеристик (дійсна

частота обертання валу електродвигуна, потужність і т.д.)

в процесі роботи дробарки, використано програмне забезпечення VLT® Motion Control Tools MCT 10 (Danfoss).

Якість

подрібнення, а саме його однорідність, визнається за допомогою ситового

класифікатора, на основі набору

сит СЛ-200, який складається з чотирьох металлопробивних

сита СЛП-200 з діаметрами отворів 1,0 мм; 2,0 мм; 3,0 мм; 5,0 мм, кришки СЛК та

піддона СЛД.

а б

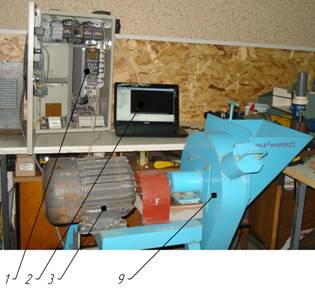

Рисунок 2 – Схема

(а) та загальний вигляд (б) експериментального стенда: 1 - частотний

перетворювач Danfoss; 2 - ПЕОМ; 3 - електродвигун; 4

- молотковий ротор; 5 - змінні решета; 6 - регульована заслінка; 7 - бункер; 8

- ситовий класифікатор СЛ-200; 9 – досліджувана дробарка

Таким чином, запропонований стенд дає змогу

проводити експериментальні дослідження робочого процесу малогабаритних

подрібнювачів зерна, на основі яких можна розробляти рекомендації щодо режимів

їх роботи.

Література:

1. Мельников С.В. Динамические

режимы работы молотковых кормодробилок. // Механизация с. х. производства.

Т.143, вып.2. - Л.: ЛСХИ, 1969. - С.3 - 8.

2. Мельников С.В. и др. Планирование эксперимента в исследованиях сельскохозяйственных процессов

/Мельников С.В., Алешкин В.Р., Рощин П.М. Л.: Колос. Ленингр. отд-ние, 1980. – 168 с.,

ил.