Тауасарова Д.Е., Колесников А.С., Айтуреев М.Ж., Жакипбаев Б.Е., Кочеров Е.Н., Кутжанова

А.Н., Естауова А.А., Ерубай

А.А.,

Калыбаева М.И., Кулмаханова

А.Ш., Жаксылык Е.

РГП

«Южно-Казахстанский государственный университет им. М. Ауэзова»,

Казахстан, г. Шымкент

Исследование

получения цементного клинкера для тампонажных

цементов

При помощи программного комплекса «ROCS» [1] с целью оптимизации сырьевой

смеси (таблица 1) и минерального состава клинкера, предназначенного для

получения тампонажного цемента, нами был произведен

ряд расчетов (8 составов) с различным коэффициентом насыщения (таблица 2). Из всех проведенных расчетов нами были взят за

основу состав №6, в частности при КН равном 0,90 (таблица 2), на основании

минералогического состава клинкера, в частности содержания алитовой

фазы.

Таблица 1 – Химический состав

сырьевых компонентов

|

Химический состав сырьевых

компонентов |

||||||||||

|

|

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

Na2O |

K2O |

ППП |

Прочее |

|

Известняк |

1,29 |

0,15 |

0,44 |

54,88 |

0,60 |

- |

- |

- |

42,32 |

0,32 |

|

Зола ТЭЦ |

58,77 |

8,24 |

7,74 |

15,62 |

- |

- |

- |

- |

9,63 |

2,30 |

Таблица 2- Расчет и оптимизация сырьевых смесей и

клинкера по минералогическому составу.

|

№ |

КН |

C3S,% |

C2S,% |

C3A,% |

C4AF,% |

ТЭК, кДж |

Gтопл,

кг/т кл. |

|

1 |

0,88 |

57,55 |

24,48 |

2,94 |

10,38 |

1357,779 |

187,3 |

|

2 |

0,89 |

59,85 |

22,30 |

2,92 |

10,32 |

1369,502 |

187,9 |

|

3 |

0,90 |

62,11 |

20,14 |

2,89 |

10,26 |

1381,225 |

188,5 |

|

4 |

0,91 |

65,35 |

17,01 |

2,86 |

10,20 |

1392,948 |

189,1 |

|

5 |

0,92 |

66,56 |

15,91 |

2,84 |

10,14 |

1404,671 |

189,8 |

|

6 |

0,93 |

68,73 |

13,83 |

2,81 |

10,09 |

1415,976 |

190,4 |

|

7 |

0,94 |

70,88 |

11,79 |

2,79 |

10,03 |

1426,861 |

191,0 |

|

8 |

0,95 |

73,00 |

9,77 |

2,77 |

9,97 |

1438,166 |

191,6 |

Из проведенной оптимизации состава сырьевой смеси, минералогического состава клинкера, расхода

условного топлива самыми оптимальными параметрами являются данные состава

сырьевой смеси, минералогического состава и данные расхода условного топлива

при коэффициенте насыщения - 0,90, которые приведены в таблице 2.

Согласно проведенной оптимизации и

расчетам сырьевой смеси и минералогического состава клинкера для синтеза

цементного клинкера с помощью гидравлического пресса ПГМ-100-МГ4-А и

специального шаблона отформовывались таблетки сырьевой смеси массой 30-35грамм,

которые в дальнейшем обжигались в высокотемпературной печи.

Обжиг сырьевой смеси (приближенная

модель термической обработки сырьевой смеси) осуществлялся постепенным

нагреванием с изотермической выдержкой 30 минут при максимальной температуре

1450ᵒС для клинкера с коэффициентом насыщения (КН) равном 0,90.

Полученный спек подвергался резкому охлаждению с понижением температуры на

200ᵒС и дальнейшем охлаждении на воздухе, затем разбивался, часть измельчалась

до удельной поверхности 275 м2/кг, а часть в виде скола отбиралась

для микроскопического анализа на растровом электронном микроскопе.

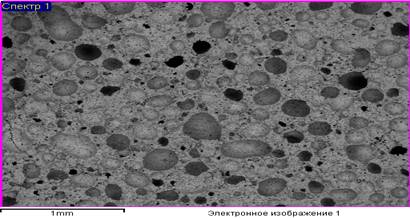

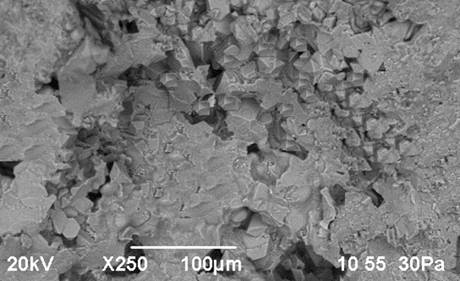

Полученные после обжига клинкера

анализировались на растровом электронном микроскопе с получением

микрофотографий (рисунок 1) и элементного состава (рисунок 2).

Рисунок 1 – Микрофотография синтезированного клинкера,

полученная на растровом электронном микроскопе

На

микрофотографии, приведенной на рисунке 1 четко отображается ромбообразная

структура, которая присуща минералу алиту (C2S) с

химической формулой 3CaO∙2SiO2.

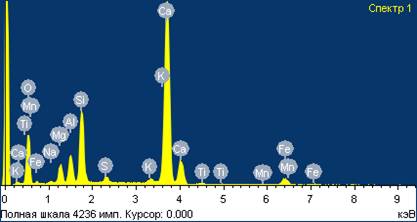

Элементный состав синтезированного

клинкера, представленный на рисунке 2 также свидетельствует, о получении алитового цементного клинкера, из которого после помола можно

получать тампонажный цемент.

|

Элемент |

Весовой % |

|

|

|

|

|

|

O |

40.38 |

60.24 |

|

Na |

0.45 |

0.47 |

|

Mg |

2.91 |

2.86 |

|

Al |

3.87 |

3.42 |

|

Si |

9.20 |

7.82 |

|

S |

0.79 |

|

|

K |

0.68 |

0.41 |

|

Ca |

37.64 |

22.42 |

|

Ti |

0.31 |

0.15 |

|

Mn |

0.17 |

0.07 |

|

Fe |

3.61 |

1.54 |

|

|

|

|

|

|

|

|

Рисунок 2 – Элементный анализ синтезированного клинкера, полученный на

растровом электронном микроскопе

Таким

образом, на основании проведенных исследований следует что из известняка и золы

ТЭЦ возможно получить цементный клинкер, используемый для получения тампонажных цементов согласно межгосударственному стандарту ГОСТ 1581-96.

Литература

1 Трубаев П.А.

Программа расчета и оптимизации цементных сырьевых смесей «ROCS»-

Инструкция пользователя. БГТУ им В.Г. Шухова, Белгород, 2006г.- 60с.