Секция: Технические науки, 1

Шульга А.И.*, д.т.н. Червоный И.Ф., к.т.н. Егоров С.Г.

Запорожская государственная инженерная академия, г. Запорожье

* - Литейное производство ОЗАО «ЗАлК», г. Запорожье

ИССЛЕДОВАНИЕ ВЛИЯНИЯ УСЛОВИЙ ОХЛАЖДЕНИЯ НА ПРОЧНОСТЬ АЛЮМИНИЕВОЙ

КАТАНКИ

Единственным на Украине

производителем алюминиевой катанки для электротехнических целей путем

непрерывного литья является ЗАО «Завод алюминиевой катанки». Алюминиевую

катанку производят на специализированных линиях. Диаметр катанки составляет от

9 до

На предприятии ЗАО «Завод

алюминиевой катанки» для производства алюминиевой катанки применяется

оборудование компании Continuus Properzi, которая

является лидером в области изготовления технологического оборудования. Схема

линии для получения алюминиевой катанки представлена на рис. 1.

Главным

отличием процесса Continuus

Properzi от других процессов непрерывного литья является

то, что на литейном колесе кристаллизация почти заканчивается к моменту, когда

алюминиевая заготовка покидает изложницу.

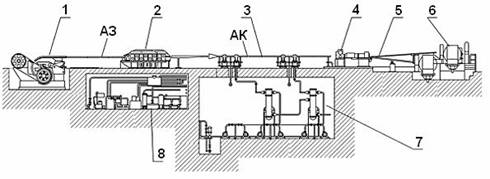

1 - литейная машина; 2 - прокатный

стан; 3 - линия охлаждения, 4 - ножницы делительные; 5 - проводка моталки; 6 –

моталка; 7 - подвал линии охлаждения; 8 - масло-эмульсионный подвал; АЗ –

алюминиевая заготовка; АК – алюминиевая катанка

Рисунок 1 –

Технологическая схема линии получения алюминиевой катанки

Около 93…95 % теплообмена происходит в

боковых направлениях, т.е. перпендикулярно к основным осям литья (и направлению

вращения колеса). При этом, определяющими характеристиками металла являются

скорость кристаллизации, текучесть, теплопроводность, как в жидком, так и в

твердом состоянии, химические свойства, такие как способность образования

оксидов и их природа, температура плавления и т.д. Все эти характеристики

влияют на скорость теплообмена с внутренними стенками изложницы, а также на

способ или тип механизма кристаллизации. После

прокатного стана алюминиевая катанка подвергается охлаждению.

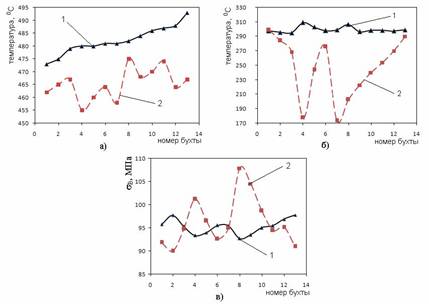

Результаты проведенных экспериментов по

влиянию различных охлаждающих веществ (эмульсол «Випол-232» или вода) представлены на рис.2. Видно, что прочность алюминиевой катанки

зависит не от температуры заготовки, а от условий охлаждения – изменение

величины предела прочности обратно пропорционально средней температуре бухты

катанки, а не заготовки (рис. 2 б, в). Максимальные значения предела прочности соответствуют

минимальной средней температуре бухты катанки (что характерно для обоих серий

экспериментов).

1 – охлаждение эмульсолом «Випол-232»; 2 – охлаждение водой

Рисунок 2 – Изменение температуры заготовки

(а), средней температуры бухты катанки (б) и предела прочности алюминиевой

катанки (в) проводимых экспериментах

Несмотря на то, что в серии экспериментов №1

температура заготовки была выше и температура охлаждающей жидкости ниже, чем в

серии экспериментов №2, диапазон изменения температуры бухты и предела прочности

алюминиевой катанки оказался меньшим (табл. 1): величина перепада температуры

между внутренними и наружными витками бухт в серии экспериментов №1 не превышала

2...27 °С, в то время как в серии экспериментов №2 она составляла 8...60 °С.

При этом катанка серии экспериментов №1 имеет значительно более стабильные

свойства в сравнении с экспериментами серии №2.

Таблица 1 – Диапазон

изменения контролируемых параметров

|

№ эксперимента |

Диапазон изменения температуры, °С: |

Диапазон изменения предела прочности sВ, МПа |

||

|

заготовки |

внутри бухты |

снаружи |

||

|

1 |

473…493 |

297…320 |

284…298 |

92,70…97,73 |

|

2 |

455…475 |

170…295 |

152…308 |

90,01…107,91 |

Можно сделать заключение о том, что процесс

охлаждения катанки водой в существующем узле малоэффективна и не гарантирует стабильности механических свойств. Причинами нестабильности свойств являлось неравномерное

охлаждение катанки по длине и периметру, что приводило к торможению

процесса рекристаллизации на отдельных

участках и фиксированию деформированной структуры после прокатки. В ходе исследования стало очевидным,

что из-за несовершенной конструкции

узла охлаждения, катанка частично проходит его в «паровой рубашке» без контакта с водой, в то время как

другие ее участки могут быть полностью погружены в воду. Это приводит к

значительному температурному перекосу

по длине и диаметру катанки, что в свою очередь вызывает возникновение

высокого уровня остаточных термических напряжений, обуславливает неравномерность протекания процессов рекристаллизации и

отрицательно сказывается на свойствах алюминиевой катанки.

Сведения об авторах

1)

Червоный Иван

Федорович: место работы - Запорожская Государственная Инженерная Академия,

заведующий кафедрой Металлургии цветных металлов, д.т.н., профессор, г.Запорожье,

пр. Ленина 226, 69006.

раб. тел.: 8 (0612) 223-82-61

дом. тел.: 67-11-59

Е-mail: rot@zgia.zp.ua,

rot44@yandex.ru (вести переговоры)

2)

Егоров Сергей Геннадьевич: Запорожская Государственная Инженерная Академия,

к.т.н., доцент кафедры Металлургии цветных металлов, г.Запорожье, пр. Ленина

226, 69006.

раб. тел.: 8 (0612) 223-83-55

дом. адрес:

3)

Шульга Анатолий Иванович: литейное производство ОАО «ЗАлК», директор, г.

Запорожье, ул. Южное шоссе 15, 69032.

раб. тел.: 8 (0612) 212-23-17

8 (0612) 212-28-31