Технические науки/12.

Автоматизированные системы управления на производстве

д.т.н, проф. Богушевський В.С., Сухенко

В.Ю.

Национальный технический университет Украины «Киевский политехнический институт»

Система автоматизации дутьевого режима конвертерной плавки.

Кислородно-конвертерная

плавка отличается сложностью физико-химических процессов, протекает с большой скоростью и при

высокой температуре,

характеризуется многорежимностью функционирования и большой размер-ностью решаемых задач, наличием нестационарных

и взаимнокоррелированных

шумов и помех измерения, имеет существенный дрейф рабочих параметров.

При высоких скоростях

выплавки стали, имеющих место в конвертере, оператор физически не в состоянии

переработать большой объем информации, выбрать наилучший режим и оперативно вмешаться в ход

плавки. При ручном управлении ход продувки часто отклоняется от оптимального.

Прежде всего нарушается процесс шлакообразования, в результате

чего шлак либо свора-чивается, либо вспенивается,

приводя к выносам и выбросам. Зачастую оператор останавливает продувку

преждевременно или с опозданием. В первом случае приходится повторно, иногда по

несколько раз додувать плавку, что снижает производительность конвертера. Передувка

приводит к допол-нительному расходу дорогостоящих материалов, увеличивает

потери железа со шлаком, снижает стойкость футеровки. Только 45...50 % плавок,

а иногда и меньше, выпускают при ручном управлении с первой повалки.

Основными параметрами для

управления процессом являются параметры дутьевого режима (интенсивность подачи

дутья и расстояние сопла фурмы до уровня спокойного металла).

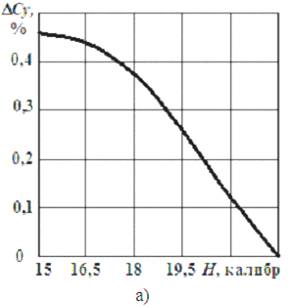

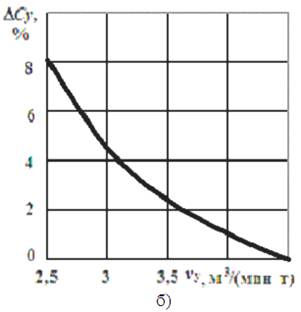

Нами исследовано влияние

этих параметров на себестоимость стали (рис. 1).

Рисунок

1. Зависимость приращения удельной себестоимости стали DСу от: а) среднеинтегральной

за продувку высоты фурмы над уровнем расплава H; б) удельного на тонну стали расхода

дутья vУ.

Управление плавкой

разделяется на три стадии – статический расчет, контроль динамики продувки и

управление плавкой в замкнутом режиме. Задачей статического расчета является

определение суммарного количества кислорода на плавку и определение необходимой

величины глубины реакционной зоны. Расчет производится по следующим

зависимостям:

V = V0 + 30(mЛ - тЛ0) + 2,9|mЧ -тЧ0|(mЧ - тЧ0) + 190(SiЧ - SiЧ0) - -К1[f1(CM.3)- f1(CM0)] - [f(mИК) - f(mИК0)] + 40(mИ - тИ0) + 130(тШ

- тШ0) + +10(НЗ - Н0) + DV; (1)

v3/H3 = v0/H0 + 0,02(mЛ - mЛ0) - 0,00671(tЧ - tЧ0)

- 1,67(SiЧ - SiЧ0)

+ +0,95(MnЧ - MnЧ0) - 22,3(SЧ - SЧ0) + 0,13(1/CM.3 -1/CM0) + 0,02(tM.3 - tM0) + +1,42(mШ - mШ0),

(2)

где mЛ, mЧ, mИК, mИ, тШ

– соответственно масса на плавку лома, чугуна, из-вестняка, извести, плавикового

шпата, т; SiЧ , MnЧ – содержание кремния и мар-ганца в чугуне, %; CM.3 – заданное содержание углерода в

стале, %; НЗ – задан-ное

среднеинтегральное за продувку расстояние торца фурменного наконечника до

уровня спокойного металла, калибр; К1, К2

- коэффициенты регрессии, уточняемые

периодической коррекцией; v3 - заданный расход кислорода, м3/мин; tЧ - температура

чугуна,°С; tM.3 – заданное значение температуры стали,°С;

0 – значение параметра в образцовой плавке.

В процессе продувки контролируются параметры шлакообразования и

скорость обезуглероживания. Для этого контролируют акустические характеристики

продувки и состав газа, покидающего конвертер. По этим характеристикам

рассчитывают необходимые изменения дутьевого режима в процессе продувки [1].

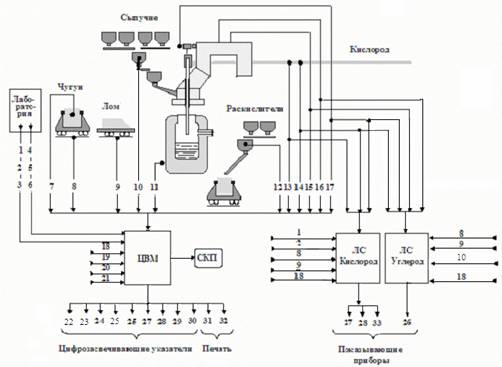

Входная

информация системы формируется аналоговыми сигналами, поступающими от

датчиков, позиционными - из схем

электроавтоматики, а также по сети от смежных АСУ, локальных систем

автоматического управления (ЛС) и от различных автоматических рабочих мест

(АРМ). Выходная информация поступает на экраны мониторов АРМов, печатающие

устройства (ПЧ), а также по сети поступает как задания в ЛС.

Вся

обрабатываемая информация проходит проверку на достоверность по пределам

сигналов, длительности и возможному порядку следования событий. Основная

технологическая информация вводится в УВК автоматически.

В

состав УВК входят:

- АРМ дистрибуторщиков

- рабочие

станции конвертеров № 1 и № 2, расположенные в главных постах управления;

- АРМ

мастера конвертерного отделения - рабочая станция площадки;

- АРМ

системы управления положением фурмы конвертеров № 1 и № 2;

- сетевой

концентратор - ОРС-сервер.

Система управления конвертерной

плавкой представлена на рис. 2.

Система реализована на

ОАО «Металлургический комбинат „Азовсталь”».

Рисунок 2. АСУ конвертерной плавкой: 1¼3-доля

кремния, марганца и серы в чугуне; 4¼6-доля углерода, марганца и серы в готовом металле; 7-температура; 8–масса

чугуна; 9-лома;

10-сыпучих;

11-температура

металла на повалке; 12-масса раскислителей; 13-давление, 14-расход

кислорода; 15-температура,

16-давление

отходящих газов; 17-положение фурмы; 18-марка

стали; 19-выход

годного; 20-масса

брака; 21-масса

отходов; 22-количество

продутого кислорода; 23-продолжительность продувки; 24-содержание углерода;

рекомендации: масса известняка (25), извести (26), шпата (27), ферросилиция (28),

ферромарганца (29), количества кислорода на плавку (30); 31-протокол

плавки; 32-ТЭП плавки; 33-эффективное

количество кислорода; СКП-мнемосхема процесса; ЦВМ-цифровая

вычислительная машина; ЛС – локальные системы управления.

Литература:

1. Богушевский В.С. Модель управления

конвертерной плавкой // Ав-томатизація виробничих процесів.

–1998.–№ 1/2 (6/7).– С. 106 – 115.

2. Компьютерная

модель расчета шихтовки и продувки конвертерной плавки/ В.С.Богушевский,

Г.Г.Грабовский, В.М.Михайлов, Н.С.Церковницкий, М.Д.Шарбатиан// Сталь. - 2006. - № 1. - С. 18 - 21.