УДК 621.873.2

Бондаренко Л.Н., к.т.н., доц.; Яковлев С.А., соискатель;

Евтух

А.О. , курсант 329 гр. (Днепропетровский национальный

университет железнодорожного транспорта им.

акад. В. Лазаряна)

Зависимость инерционных сил при пуске

от диаметра колёс крана и тележек

Сила инерции при

пуске двигателя механизмов передвижения кранов и тележек определяется из

выражения(1)

Fu = (Q + m) V / tp , (1)

где Q, m – вес груза с

грузозахватом и крана или тележек;

V – номинальная

скорость;

tp – время

разгона.

Время разгона

крана или тележки до номинальной скорости определяется из выражения

tp

=  , (2)

, (2)

где n – номинальная частота вращения двигателя;

jp, jm – моменты инерции ротора и муфты на валу двигателя;

Mn = 9550N/n – номинальный

момент двигателя;

Wc = Wmp + Wy + Pв – статические сопротивления

передвижению;

Wmp = (Q + m)(μd + 2k)Kp/Dk – сопротивление от трения в ходовых

частях на прямолинейном участке пути;

μ – коэффициент

трения подшипников, приведенный к цапфе колеса диаметром d;

k – коэффициент

трения качения колеса по рельсу;

Kp - коэффициент, учитывающий трение реборд.

Отметим,

что в справочнике [1] и учебной литературе [2, 3] коэффициент трения качения k для колеса

диаметром 400; 500; 560 и 630 мм одинаковый и при плоской головке рельса

составляет 0,5 мм. Очевидно, что это не так, поскольку коэффициент трения

качения зависит от полуширины пятна контакта, которая не линейно зависит от

диаметра колеса [4]. Следовательно, как время пуска (2), так и инерционные силы

(1) будут зависеть от диаметра колеса.

Принятие

одинаковым коэффициента трения качения для четырёх существенно различных

диаметром (максимальная разница 1,6 раза) связано, очевидно с отсутствием

аналитической зависимости для его определения.

Было

предложено много аналитических зависимостей для определения k, но все они

содержат коэффициент, экспериментальное определение которых требует времени и

средств больше, чем определение самого коэффициента.

К

последним, и на наш взгляд наиболее удачным зависимостям по определению

коэффициента трения качения необходимо отнести исследования Д.Табора [5] и

Л.Джонсона [6]. Однако, наличие в формуле Табора коэффициента гистерезисных

потерь свело „на нет” их практическое

применение. Оказалось, что он не совпадает с его величиной, полученной для

растяжения и зависящим от большого числа факторов.

Найдём

время пуска двигателя крановой тележки без учета ветровых нагрузок, предполагая

работу крана в цеху.

Примем

для всех указанных выше диаметров колёс, что допускается нормами расчёта,

ширину плоского рельса В = 65 мм. Тогда при допускаемых контактных напряжениях σ

= 750 МПа (Сталь 65Г по ГОСТ 1050-74 при классификационной группе механизма М5)

нагрузка на одно колесо составит Р400 = 200; Р500 = 250;

Р560 = 280; Р630 = 314 кН, следовательно, вес тележки при

условии равномерного распределения давления составит учетверённую величину.

Найдём

сопротивление передвижению тележки, воспользовавшись нормативной величиной

коєффициента трения качения k = 0,5 мм. При Кр = 2,

d = Dk/6 = 67; 83; 93;

105 мм сопротивления W400 = 8,02; W500 = 8,98; W560 = 9,58; W630 = 10,27 кН.

Мощность двигателя механизма передвижения при V = 0,6 м/с

составит N400 = 5,66; N500 = 6,34; N560 = 6,76; N630 = 7,25 кВт.

Теперь

воспользуемся более точной величиной коэффициента трения качения. Согласно

полученной в [4] зависимости между полушириной пятна контакта b и её

коэффициентом трения качения

k = 0,225 be -1,2R ,

(3)

где R – радиус колеса

в метрах.

Полуширина

пятна контакта при равенстве модулей упругости материалов колёс и рельс, а

также равенства коэффициента Пуассона 0,3 [7]

b = 1,526![]() ,

(4)

,

(4)

Подставив

полученные выше значения Р в формулы (4) и (3), получим значение коэффициентов

трения качения k400 = 0,515; k500 = 0,568; k560 = 0,597; k630 = 0,613 мм, а

мощность двигателей при той же скорости V = 0,6 м/с

составит N = 5,75; 6,72; 7,31; 7,88 кВт соответственно.

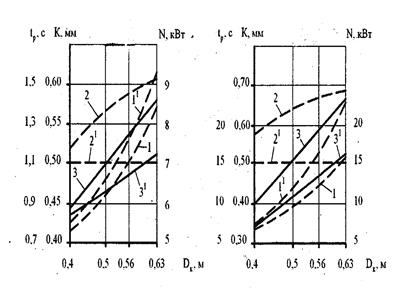

Сравнительные

графики величин, полученных по нормативной методике и предлагаемой для групп

классификации М5 показаны на рис. 1а, а на рис. 1б – для группы классификации

М1 –М3 (σ = 850 МПа).

Рис. 1. Зависимость от диаметра колеса:

1.1′ - времени разгона двигателя

тележки

соответственно по предлагаемой и

нормативной мето-

дикам; 2.2′ - коэффициента

трения качения; 3.3′ - расчетной мощ-

-ности двигателя.

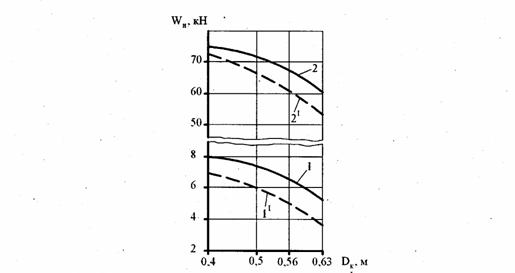

Зависимость

от диаметров ходовых колёс силы инерции при пуске для группы классификации М5

показана на рис. 2.

Выводы:

-

время разгона тележки и инерционные

усилия при пуске зависят как от классификационной группы механизма

передвижения, так и от диаметров ходовых колёс, для которых нормативная

литература рекомендует один и тот же коэффициент трения качения;

-

время разгона тележки при группе классификации М5 по предлагаемой методике

меньше, чем полученное по нормативной на 1,4% при диаметре колеса Dk = 400 мм и на

7,8% при Dk = 630 мм;

Рис. 2.

Зависимость от диаметра ходовых колёс: 1.1′ - инерционных сил

при пуске по предлагаемой и нормативной

методикам соответ-

ственно при группе классификации М5;

2.2′ - то же при М1 – М3.

-

требуют пересмотра нормативные расчёты времени разгона и инерционных сил при пуске

с их увязкой с группой классификации механизмов передвижения.

Литература

1. Справочник по

кранам: В 2т.Т 2/Александров М.П., Гохберг М.М., Ко-

вин А.А. и др.- Л.: Машиностроение,

1988.-559 с.

2.

Грузоподъёмные машины/Александров М.П., Колобов Л.Н., Лобов Н.А.

и др.-М.: Машиностроение, 1986.-400с.

3. Вайнсон А.А.

Подъёмно-транспортные машины. – М.: Машиностроение,

1989.-536 с.

4. Бондаренко

Л.М., Довбня М.П., Ловейкин В.С. Деформаційні опори в

машинах.- Дніпропетровськ: Дніпро –VAL, 2002. -200 с.

5.

Tabor D. The mechanism of rolling friction: the elastic range. – Proc. Roy.

Soc. Ser. A. Vol. 229. - P.198-211.

6

JonsonK.L. Surfase interfctions between elastically loaded bodies under

tangential forcts. – Proc. Roy. Ser. A. Vol.

203, 1955.-531 p.

7. Справочник по

сопротивлению материалов / Писаренко Г.С., Яковлев

А.П., Матвеев В.В. – К.: Наук. думка, 1988.

– 736 с.