Технічні науки / 3. Галузеве машинобудування

Присяжний

Л.В., Урбанюк Є.А.

Хмельницький національний

університет

РОЗРОБКА І МОДЕЛЮВАННЯ КОНСТРУКЦІЇ АВТОМАТА ДЛЯ ВИГОТОВЛЕННЯ КУЛЬКІВ З

ВИКОРИСТАННЯМ КОМПОНУВАЛЬНИХ ЕСКІЗІВ

Успішний розвиток машинобудування

неможливий без випуску нової конкурентоспроможної продукції. В зв'язку із

значним витратами на підготовку виробництва більшість нової продукції, зокрема,

виробів середньої складності (верстатів, сільськогосподарських машин,

електропобутової техніки тощо), яка щорічно пропонується машинобудівними

підприємствами на світовому ринку складає відносно невелику частку – близько 2%.

І

хоча для проектування нових виробів та підготовки їх виробництва все ширше

використовуються CAD/CAE-пакети, проблема

забезпечення якості виконання проектних робіт і зниження витрат на подальше

доопрацювання конструкції виробу все ще залишається актуальною.

Комплексне підвищення якості виконання

проектних робіт при розробці виробів середньої складності з використанням

сучасних CAD/CAM-пакетів наведемо на прикладі проектування автомату

для виготовлення кульків цукерок.

При цьому вирішувались наступні завдання:

а) був проведений огляд робіт з методики

проектування машин середньої складності;

б) виконано проектних робіт з

проектування автомату для виготовлення кульків цукерок;

в) розроблена технологія побудови моделі автомата

в середовищі SolidWorks з використанням компонувальних ескізів;

г) дослідження шляхів підвищення ефективності

розробки зборок в SolidWorks.

Конструкторську підготовку виробництва нового

виробу згідно існуючої практики проводять у п'ять стадій: а) розробка технічного завдання на

проектування; б) розробка технічної пропозиції; в) ескізний проект; г)

технічний проект; д) розробка робочої документації.

Розробка технічного завдання на проектування

виробу

розробляється на основі аналізу ринку, проведення маркетингових

досліджень, аналізу життєвого циклу виробу та є найменш формалізованим та

автоматизованим етапом і розробляється ведучим та досвідченим конструктором. На

основі аналізу тенденцій розвитку відповідної галузі машинобудування

визначається основна мета та завдання розробки, встановлюються технічні

характеристики та умови експлуатації виробу

тощо.

Для розробки і 3D- моделювання

конструкції виробу середньої складності доцільно використовувати CAD-пакети

середнього класу, які призначені для твердотільного параметризованого

моделювання, до яких і відноситься пакет SolidWorks.

Унікальні засоби SolidWorks для роботи із

зборками дозволяють об'єднувати в одній збірці сотні різнотипних деталей і під

зборок, а також будувати необхідні складальні одиниці, не виходячи в режим

створення деталей.

Безумовно, для роботи з такими

комплексними моделями потрібно використовувати спеціальні методики управління

окремими деталями і вузлами зборки, раціонально розпоряджатися ресурсами

процесора і оперативної пам'яті.

Зборку в SolidWorks можна створювати,

використовуючи проектування «від низу до верху», проектування «зверху-вниз» або

комбінацію цих двох методів.

Можна проектувати зборку за технологією «зверху-вниз»,

використовуючи компонувальні ескізи, які показують, де знаходиться кожний

компонент зборки. Далі слід створити проект, який перед побудовою деталей може

бути змінений. Розроблений компонувальний ескіз можна в будь-який час використовувати

для внесення змін в зборку.

Основною перевагою проектування зборки

при використанні компонувальних ескізів є те, що при зміні компонувального

ескізу, зборка і деталі, що в ній знаходяться, обновляються автоматично. Зміни

можна здійснити швидко і лише в одному місці.

Можна створити нову деталь в контексті

зборки. У такий спосіб при проектуванні деталі можна використовувати геометрію

інших компонентів зборки. Нова деталь має свій власний файл, тому його можна

змінювати окремо від зборки. Можна також створити новий вузол зборки в

контексті зборки верхнього рівня.

Основними вихідними даними для

проектування автомата були: ескіз деталі «кульок-конус»; технічні умови на

деталь; річна програма випуску – 6400000 шт.; режим роботи підприємства.

Для розробки автомата для виготовлення

кульків проаналізований технологічний процес формування цукерок «Стріла», який

полягає в наступному: кульки цукерок встановлюються цукерником вручну в

спеціальні отвори носіїв на конвеєрі по 10 шт в ряд (рис.1, а) та заливаються глазур’ю і начинкою (рис.1, б).

а) б)

Рис.1. Схеми укладки

кульків в носій (а) та заливання глазурі і начинки в кульки (б)

Кульки надходять до відливальної головки:

температура для шоколадної глазурі – 29-32°С, кондитерської глазурі – 38-43°С. При

цьому до кожного кулька відливається 20г глазурі (рис.1, б). Після охолодження в

середину кулька наливається порція начинки з температурою 22-26°С, а відкрита частина цукерок (денця) покривається

шаром шоколадної або кондитерської глазурі (рис.1, б).

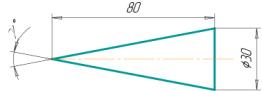

Отже, «кульок-конус» цукерки має бути

щільно сформованим, щоб не допускати протікання глазурі і начинки та виключати

втрату форми і розкручування під час транспортування та вживання споживачами.

Кульок має бути виготовлений з харчової

фольги товщиною 0,05мм за ГОСТ 745-79.

Його розміри та розгортка представлені на рис.2. Допускаються відхилення

висоти кулька в сторону зменшення та незначна неперпендикулярність основи до осі

конуса.

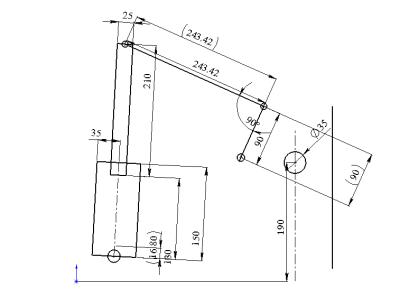

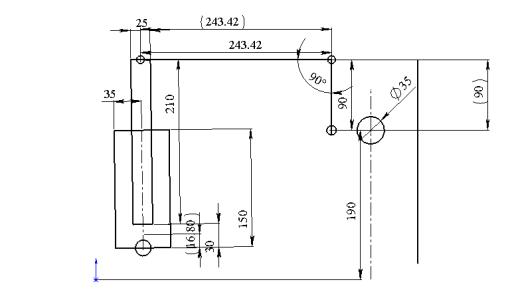

Рис.2 - Розміри

(а) та розгортка (б) кулька цукерки

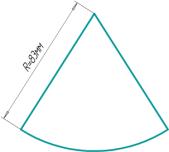

Заготовка для кулька у вигляді розгортки

конуса ускладнює конструкцію автомату, так як виникає необхідність

застосовувати пристрій вторинної орієнтації. Заготовка повинна бути більшою від

розгортки, для того щоб перекрити «місце стику» конуса та за рахунок сил тертя

з’єднувати сторони сектора заготовки. Окрім того ускладнюється конструкція

штампа для висічки заготовки.

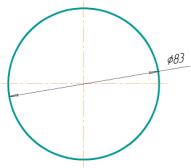

Аналіз варіантів виготовлення заготовки

кулька показав, що найбільш доцільно його виготовляти із заготовки, що має вигляд

круга з діаметром, який дорівнює довжині твірної конуса (див. рис. 3).

Рис.3 – Заготовка

для виготовлення «кулька-конуса»

Заготовку доцільно виготовляти методом

штампування (висікання) з стрічки (рулону) алюмінієвої фольги завтовшки 0,05мм

за допомогою штампа з пуансоном круглої форми.

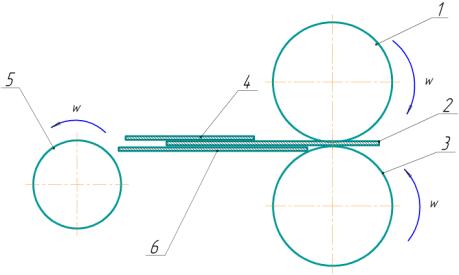

Подачу заготовки в зону формоутворення доцільно

здійснювати за допомогою нахиленого

лотка та напрямних роликів. Заготовка проштовхується за допомогою верхнього 1 та

нижнього 3 напрямних роликів між напрямним столом 6 та притискною планкою 4 до

формоутворювача 5 (рис.4).

Рис.4 - Схема

подачі та орієнтації заготовки (1, 3 – напрямні ролики; 2 – заготовка; 4 –

притискна планка; 5 – формотворний конус; 6 – стіл напрямний

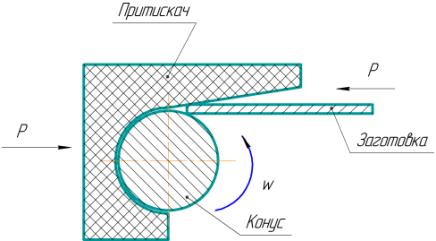

Інструмент

для формоутворення являє собою конус (має форму готового виробу) з

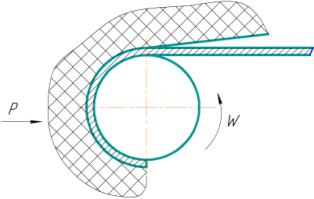

горизонтальною віссю обертання (рис.5).

Рис.5 - Схема процесу

захвата заготовки

Для формоутворення необхідно постійно

притискати заготовку до інструменту, а тому для цього необхідно застосовувати

допоміжний інструмент. На початку процесу формоутворення необхідно забезпечити

захват заготовки. Після формоутворення необхідно забезпечити видалення готової

деталі з зони формоутворення.

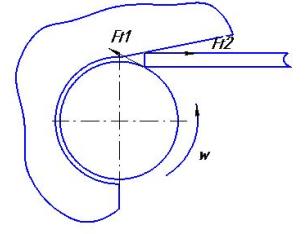

Для захвату заготовка під дією сили тертя

подається в зону формоутворення та попадає в „клин” між нахиленою поверхнею

притискача та конусом (рис.6). В момент, коли ширина клиноподібного зазору

дорівнюватиме товщині заготовки, виникають сили тертя Ft1 між конусом

та заготовкою і Ft2 – між заготовкою та притискачем.

Рис.6 - Схема захвату

заготовки

Головною

умовою захвату заготовки та подальшого процесу формоутворення є: ![]() .

.

Тому

для виготовлення притискача обираємо антифрикційний матеріал – капролон з

коефіцієнтом тертя по алюмінію f = 0,06-0,08.

Для виготовлення конуса вибрано матеріал

з найбільшим коефіцієнтом тертя, яким, безперечно, є гума, але конус є деталлю

яка напевне буде спряжена з іншими деталями в автоматі. Тому конус виготовляється

із сталі з гумовою вставкою, коефіцієнт тертя

якої по алюмінію f = 0,7…0,8.

Для щільного формування кулька необхідно досягти пластичної

деформації заготовки у вигляді круга під час її формування. На рис.7 зображено

схему процесу формування заготовки в момент, коли опір матеріалу пластичній

деформації буде найбільший. Для розрахунку мінімальної сили Р, яку необхідно

прикласти, щоб досягти пластичної деформації, представимо процес деформування при

статичному навантаженні.

Рис.7 - Схема формування

заготовки

Важливим етапом проектування автомата є розробка

принципової схеми, яка починається з вибору системи керування.

Згідно з рекомендаціями [1] вибрана

система керування за допомогою копірів, в якій копір виконує дві функції:

керування інструментом та функцію подачі. Така система є мобільною і дозволяє швидку

заміну копіра.

Обираємо

систему керування автоматом від розподільчого вала, на якому розташовані всі

кулачки.

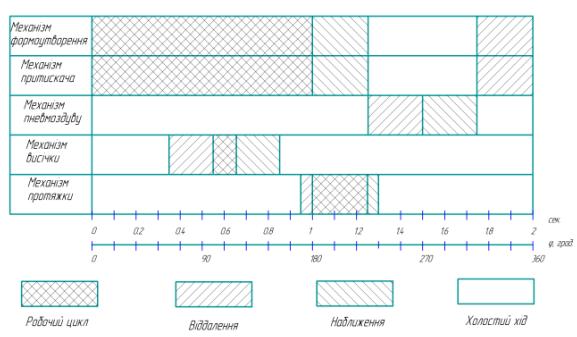

Для узгодження виконання основних функцій

автомата попередньо побудована, а надалі остаточно погоджена (див. рис.8)

циклограма його роботи. Побудова циклограми дає можливість приймати

обґрунтовані рішення при виборі типу виконавчих органів автомата.

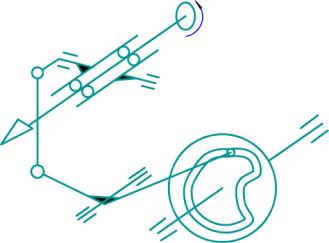

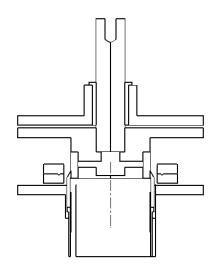

Вибір принципової схеми вузла

формоутворення (рис.9) кулька був проведений на основі аналізу основних функцій,

закріплених за цим механізмом: а) формоутворення, при якому конус обертається в

горизонтальній площині; б) видалення готової деталі, коли конус нахиляється під

кутом 30°.

Під дією керуючого кулачка та важеля,

конус має змогу знаходитись в горизонтальному положенні та нахилятись на 30°. При

підйомі важеля вверх колесо входить в зачеплення з приводним колесом та передає

обертання формуючому конусу. При нахилі конуса колесо виходить із зачеплення і

готова деталь видаляється.

Рис.8

– Циклограма роботи автомата

Рис.9 – Принципова

схема вузла формоутворення

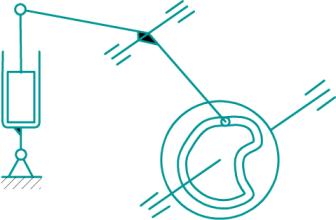

Для досягнення надійного видалення

заготовки був застосований додатковий вузол «пневмоздуву» (рис.10).

Рис.10 - Принципова

схема вузла «пневмоздуву»

При провертанні кулачка навколо своєї осі,

важіль, що з’єднує шток пневмоциліндра з роликом, повертається та переміщує

шток пневмоциліндра. Повітря з циліндра подається до готового виробу.

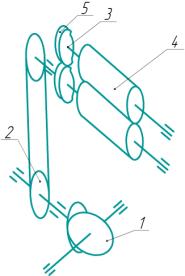

Вузол протягування стрічки фольги

представлено на рис.11.

Рис.11 - Принципова

схема вузла протягування стрічки з фольги

За допомогою конічної зубчатої пари 1,

шестерня якої розташована на розподільчому валу, рух передається до ланцюгової

передачі 2. За допомогою ланцюгової передачі обертання передається до ведучого

ролика та, за допомогою циліндричної зубчатої передачі 5, приводить в рух приводний

ролик 4. Для переривання циклу протягування застосовуються кулачки 3. Коли кут

повороту розподільчого вала відповідає згідно циклограмі стадії відходу, приводний

ролик піднімається і протягування фольги припиняється.

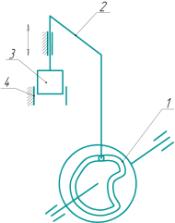

Вузол висічки заготовки представлений на

рис.12.

Рис.12 – Принципова

схема механізму висічки заготовки

При обертанні розподільчого вала з кулачком

1 важіль 2 здійснює зворотно-поступальний рух, при цьому, пуансон-висічка 3

входить в матрицю 4 і здійснюється вирубування (висікання) заготовки.

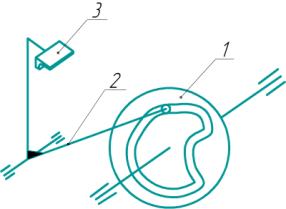

Вузол притискання заготовки до конуса

представлений на рис.13.

Рис.13 – Принципова схема вузла притискання заготовки

до формотворного конуса

При обертанні кулачок 1 діє на важіль 2,

який повертається на певний кут і переміщує притискач в напрямку до конуса.

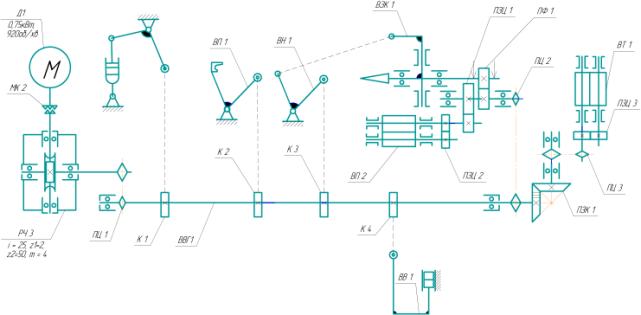

Був

проведений кінематичний розрахунок автомата і вибраний тип приводу автомата.

Загальна потужність Рзаг,

що витрачається на роботу механізмів автомата, склала:

Рзаг

= Ркон +Рнахилу+ Рздуву +Ртранспорт

+Рпритиск +Рвисічки = 0,00042 + 0,0014 + 0,00012

+ 0,00006 + 0,066 + 0,4 = 0,47кВт.

Потужність приводного електродвигуна:

Рдвигуна

= Рзаг/ηц∙ηред=

0,47/0,92∙0,7=0,73кВт.

Вибрано електродвигун АИР80А6 з числом

обертів n =

920об/хв та потужністю Р = 0,75кВт.

Згідно обертів обраного двигуна вибрано також

черв’ячний редуктор з наступними параметрами: а = 125мм, і = 25, z1=2, z2=50 та дійсною частотою обертів приводного вала n = 920/25 = 36,8 об/хв.

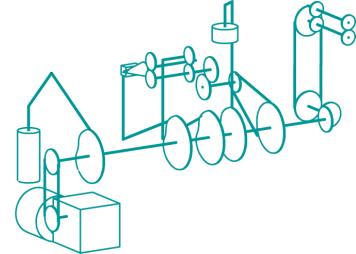

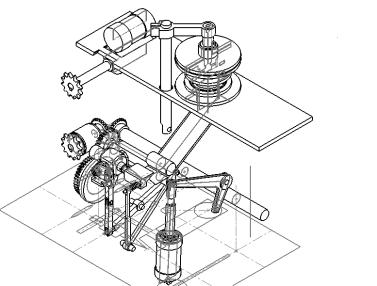

Розроблена кінематична схема автомата

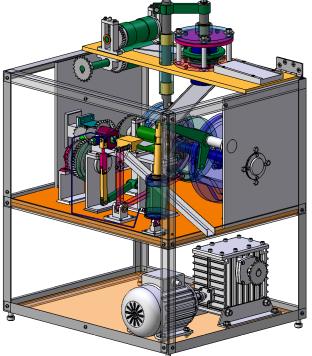

представлена на рис.14. На основі цієї схеми побудована просторова 3D-кінематична

схема автомата в пакеті SolidWorks, на якій представлено попереднє розташування основних механізмів

автомата у просторі (рис.15).

Рис.14 – Кінематична схема автомата

Рис.15 – 3D-кінематична схема

автомата

Далі був проведений розрахунок основних

механічних передач (вибір привідного ланцюга та розрахунок геометричних

параметрів зірочок; розрахунок конічної передачі руху вузлу транспортування; розрахунки

кулачків вузлів висічки, пневмоздуву, притискання формоутворювача, нахилу

конусу та ін.).

Після розрахунків приводного вала, шпонкового

з’єднання веденої зірочки приводного вала був проведений розрахунок та конструювання

підшипникових вузлів вала, а також розрахунок з’єднань кулачків з валом.

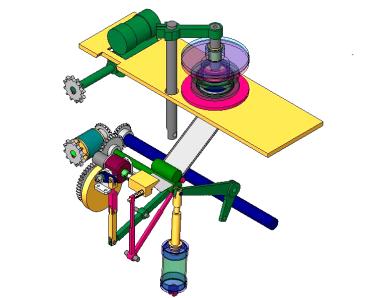

Твердотільне моделювання автомату провели

за методом «зверху до низу», за допомогою компонувальних управляючих ескізів.

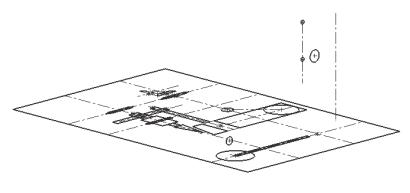

Спочатку в середовищі зборки розроблялись

компонувальні ескізи, які складались з простих фігур та осей. Прості фігури

зображали контури майбутніх вузлів або домінуючих деталей вузлів. Осі зображувались

лише ті, на яких розташовуються основні тіла обертання майбутніх вузлів (рис.16

та рис.17).

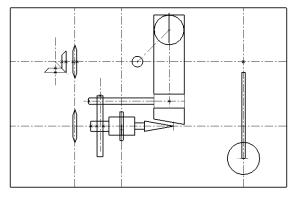

а) б)

Рис.16 – Керуючі ескізи

для розробки автомата: а - «вид зверху»;

б – «вид справа»

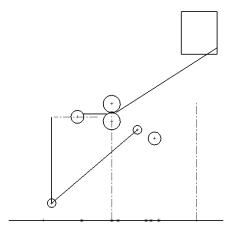

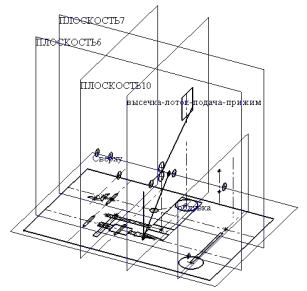

Для розташування майбутніх вузлів у просторі розбиваємо ескіз «вид зверху» площинами, на яких розташовуємо керуючі ескізи майбутніх вузлів. Таким чином керуючі ескізи майбутніх вузлів пов’язуємо з головними компонувальними (керуючими) ескізами (рис.17 та рис.18).

Рис.17 – Розбивка

керуючого ескізу площинами

Рис.18 – Розташування

керуючого ескізу майбутнього вузла пневмоздуву у просторі

При такому підході до проектування, вузли

є якби вставленими в певні місця у просторі. В зв’язку з цим вузли, які є

рухомими в реальному автоматі, в моделі являються нерухомими, а керуються за

допомогою ескізів. Це надає ряд переваг. Зокрема те, що для зміни розташування

вузла не потрібно розривати чи накладати взаємозв’язки, а достатньо лише

змінити головний керуючий ескіз, що автоматично приводить до перебудови зборки.

Компонувальних ескізів вузлів та їх моделювання

виконувались наступним чином.

В дерево побудови вставлялись пусті папки

майбутніх вузлів, в яких будували керуючі ескізи майбутніх вузлів на яких

виконували компонування цих вузлів. Далі в контексті зборки вузла створювались

деталі вузлів. Завдяки цьому деталі вузла були ідеально розташовані одні

відносно інших (рис.19).

а) б)

Рис. 19 – Компонувальний ескіз вузла висічки (а) та вузол

висічки створений в контексті зборки на базі компонувального ескізу (б)

В зв’язку з тим, що вузли є нерухомими в

моделі, а для синтезу профілю кулачків необхідно мати довжину шляху штовхача, то

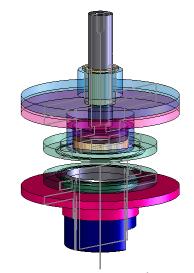

вузли, рух яких керується кулачками створювались в двох конфігураціях. В

просторі зборки вузла були побудовані компонувальні ескізи, параметри яких було

змінено в відповідних конфігураціях. Таким чином було отримано вузли,

конфігурації яких відповідали граничним (мертвим) положенням. Як приклад, на рис.20–22 наведено створення

вузла пневмоздуву.

Рис. 20 – Компонувальний ескіз вузла пневмоздуву в

конфігурації «по замовченню»

Рис. 21 – Компонувальний ескіз вузла пневмоздуву в

конфігурації «стиск»

а) б)

Рис.22 – Модель вузла пневмоздуву в конфігураціях: а – «по замовченню»; б – «стиск»

При розробці деталей, в контексті зборки

відповідного вузла, використовуючи компонувальний ескіз зборки вузла,

створюється ескіз деталі по якому безпосередньо створюється модель деталі (рис.

24).

Рис. 24

– Ескіз деталі „важіль вузла

пневмоздуву”

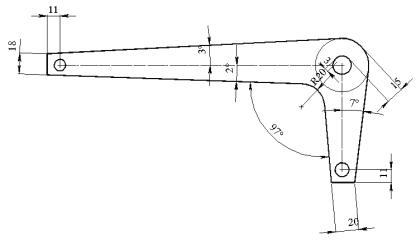

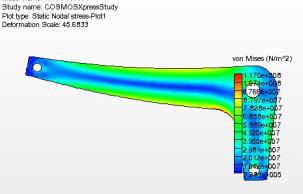

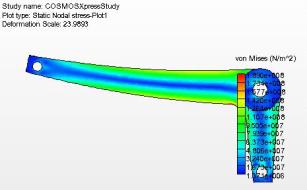

Модель створеної деталі можна одразу перевірити в модулі COSMOSXpress на міцність. Наприклад створену модель важеля вузла пневмоздуву було перевірено в COSMOSXpress на міцність. Для чого було зафіксовано деталь по отворам для осі та ролику штовхача, а до отвору, який з’єднується зі штоком циліндра була прикладена відповідна сила, в площині, по якій рухається важіль. Аналіз результатів показує, що на моделі не має зон з пластичною деформацією – епюра всієї деталі має синій колір (рис.25,б).

Рис.25 – Результати аналізу розрахунку на міцність деталі «важіль»: а – епюра інтенсивності напружень; б – епюра для виявлення зон з пластичною деформацією

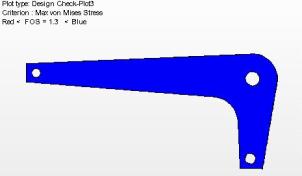

З метою раціонального використання

матеріалу розміри деталі зменшувались та проводилась повторна на міцність в

модулі COSMOSXpress.

Рис.26 – Результати аналізу зміненого варіанту

деталі «важіль»; а – епюра інтенсивності напружень; б – епюра для виявлення зон

з пластичною деформацією

Як видно з рис.26,б при зменшенні

розмірів деталі запас міцності, що дорівнює 1,3, гарантується (оскільки на

епюрі відсутні зони з червоним кольором, то зон пластичної деформації немає).

Вузли із сформованими деталями

автоматично розташовані у просторі, згідно керуючих ескізів. Ескізи деталей

зв’язані з компонувальними ескізами вузлів, які в свою чергу зв’язані з

керуючими ескізами вузлів. Останні ж мають зв’язок з головними керуючими

ескізами. При такій постановці моделювання, загальна компоновки автомату

керується ескізами, при чому зміни в загальних ескізах автоматично відображаються

не тільки на верхній зборці, а і на зборках вузлів та конструкції деталей. Розташування

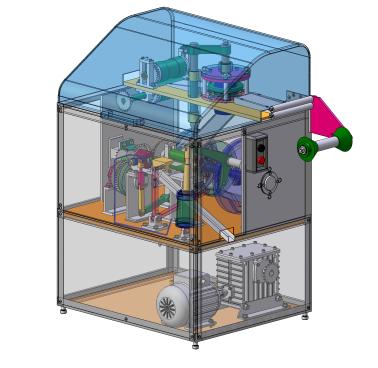

основних виконавчих вузлів автомату представлено на рис.27 – 28.

Рис. 27 – Розташування основних виконавчих вузлів автомату

Рис. 28 – Моделі основних виконавчих вузлів автомата, розташовані у просторі

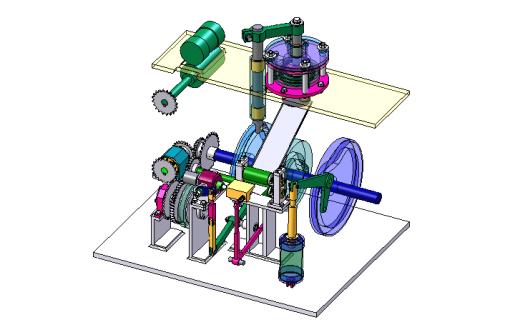

Використовуючи створені конфігурації

вузлів в граничних (мертвих) положеннях, було створено конфігурацію автомату, в

якій всі вузли знаходяться в граничних (мертвих) положеннях. Таким чином були

отримані відстані шляхів штовхачів для синтезу профілів кулачків. В результаті

синтезовані кулачки практично ідеально підходять до виконавчих вузлів (рис. 29).

Рис. 29 – Розташування кулачків головного валу відносно виконавчих органів

Плита для розташування вузлів автомату

будується в площині, в якій розташовано

головний керуючий ескіз «вид з верху». Між плитою та приєднувальними елементами

вузлів будуються кронштейни та вилки, для закріплення вузлів. Розміри плити, та

каркасу вибрано з врахуванням необхідності обслуговування та ремонту автомата.

Під плитою розташовано вибраний привід, який базується на плиті аналогічній

попередній.

Рис.30 – Моделювання станини та каркасу

На поверхнях каркасу змодельовані захисні

кожухи та кришка автомату. Для спостереження за роботою автомата, кришка змодельована

прозорою з органічного скла.

Рис.31 – Моделювання захисних огорож та кришки автомату

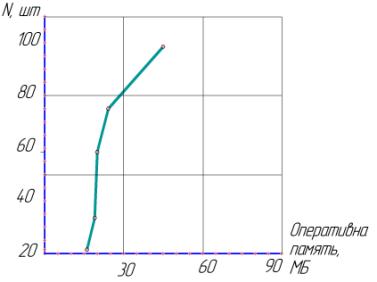

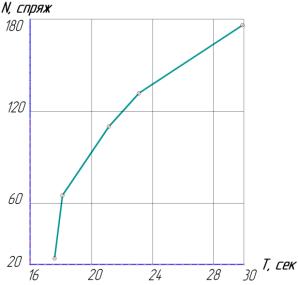

Під час виконання розробки автомату

досліджували вплив різних факторів на продуктивність роботи в середовищі SolidWorks

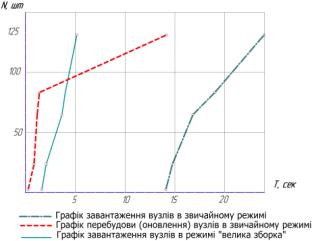

(рис.32 – 33).

Рис.32 – Використання оперативної пам’яті при завантаженні вузлів різної складності (N – кількість деталей у вузлі)

Аналізуючи побудовані графіки, можна

зробити висновок:

При зростанні числа компонентів зборки

більше 30, значно зростає час завантаження зборки, при умові використання

звичайного режиму.

Використання режиму «велика зборка»

підвищує швидкість завантаження майже в п’ять разів, що дає значну економію

часу на проектування.

а) б)

Рис.33 – Залежність часу завантаження вузлів автомата від кількості спряжень (а) та від складності (б)

Раціональні прийоми розробки та

моделювання автомата для виготовлення кульків цукерок, які наведені в даному

дослідженні, можуть бути використані для підвищення якості виконання проектних

робіт виробів середньої складності і зниження витрат на подальше доопрацювання їх

конструкцій.

Література

1. Волчкевич Л.И. Автоматы и

автоматические линии. – М.: Высш. школа, 1976 – 415 с.

2. Тарабасов Н.Д., Учаев П.Н.

Проектирование деталей и узлов машиностроительных конструкций. – М.:

Машиностроение, 1983. – 290 с.

3. Эрдели А.А. Детали машин. – М.:

Высшая школа, 2001. – 285с.

4. Дунаев П.Ф., Леликов О.П.

Конструирование узлов и деталей машин. – М.: Высш. школа, 2001. – 447с.

5. Заплетохин В.А. Конструирование

деталей механических передач. – Л.: Машиностроение, 1990. – 669с.