ОПТИМИЗАЦИЯ ТЕХНОЛОГИИ ЭКСТРУДИРОВАННЫХ ГРУБЫХ КОРМОВ И ДОБАВОК

Сельское

хозяйство /4.Технологии хранения и переработки

сельскохозяйственной продукции.

Кишкилев С.В., к.т.н.

Антимонов С.В., д.т.н. Коротков В.Г.,

к.т.н Попов В.П., к.т.н

Ганин Е.В.

Оренбургский государственный университет, Россия

В настоящее время в странах Западной Европы в комбикормах доля

зернового сырья составляет около 15 %, остальное заменяется (derivates

жом, стебли кукурузы и т.д.) отходами производства, различным растительным

сырьем. С этой целью на кафедре МАХПП ОГУ производится исследования по

разработке технологии производства кормовых добавок из отходов растительного

происхождения с высоким содержанием клетчатки и лигнина, в качестве основного

оборудования используется экструдер [1].

Установлено, что

при прессовании в особенности грубого корма нарушаются химические связи, как

между отдельными элементами клетчатки, так и между клетчаткой и другими, так

называемыми инертными компонентами, что приводит к образованию низкомолекулярных

углеводов. В результате количество сырой и кислоторастворимой клетчатки и

лигнина в кормах уменьшается в 1,2-1,3

раза. Степень биохимических изменений клетчатки и лигнина зависит также от

характера механического воздействия.

Так, количество сырой клетчатки снижается

особенно заметно при уменьшении диаметра канала матрицы, что, вероятно, связано

с более жестким механическим воздействием на продукт. Исследования показали,

что также повышается содержание обменной энергии. Это особенно заметно в кормах

с большим содержанием клетчатки. В этом случае «освобождение» и распад

целлюлозы, гемицеллюлоз и лигнина наиболее значительны. Энергия животных

расходуется на пережевывание и продвижение грубого корма по кишечнику. Большое

количество ее микрофлора расходует на расщепление сложных макромолекул и на

разрушение связей между ними и инкрустирующими веществами. Поэтому максимальные

потери тепла во время пищеварения происходят у жвачных животных при кормлении

их грубым кормом. Вследствие механического воздействия на корм при прессовании,

когда часть связей между цепями биополимеров и в самих цепях нарушается, влияние

микрофлоры сильно облегчается [2].

Цель исследований состояла в совершенствовании разработанной на кафедре технологии по

производству кормов и добавок из отходов крупяного и масличного производства за

счет оптимизации основных операций: двухстадийного измельчения, экструдирования

и применения предварительной заморозки исходного сырья. С целью установления

температурных пределов охлаждения и влияния температуры на технологические

качества зернового сырья был проведен анализ литературы, посвященной этому

вопросу, который показал, что сопротивляемость растительного сырья измельчению

с понижением температур уменьшается. Установлено, что если температура зерна

отрицательна (-10 0С и ниже), то свободная и связанная влага, всегда

находящаяся в порах, капиллярах и межклеточных пространствах зерна, превращаясь

в лед и расширяясь, расшатывает структуру зерна и ослабляет связи между его

составными частями, в результате этого

сопротивляемость зерна измельчению снижается [3].

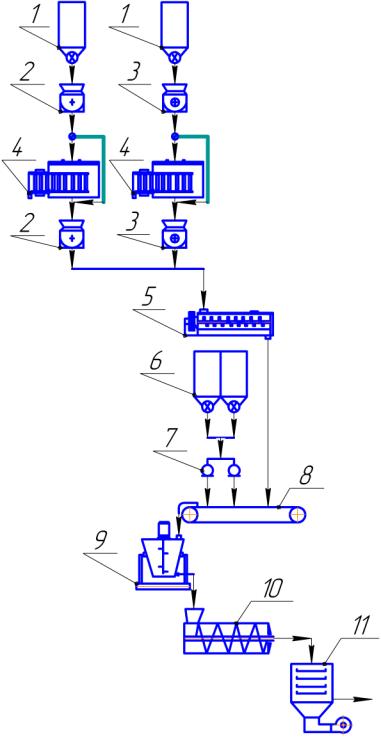

В общем виде схема состоит из следующих операций: исходное сырье предварительно измельчается на одном из видов измельчителей. В исследования проводился подбор оптимального типа измельчающего устройства, для предложенной технологии. Устройство выбирали из трех видов наиболее типичных измельчителей: роторной, молотковой дробилки и вальцевого станка.

В качестве исходного сырья использовались смеси: 20% отрубей +80 лузга гречишная; 20% отруби+80% лузга подсолнечная; 60% отруби+20% лузга гречишная+20% лузга подсолнечная.

Исходные смеси

обрабатывалась 3,4 и 5% раствором NaOH или Na2CO3 и влажностью 18,20 и 22 %.

Далее смесь помещали в холодильную камеру при температуре –200С (необходимо отметить, что ранее нами проводились исследования при температуре -100 и -1300С заморозка жидким азотом). Температура в -20 0С наиболее близка к тем технологическим режимам, которые были приведены в научных работах, посвященных этому вопросу [3].

Подготовленные таким образом

образцы вторично измельчили на: роторной дробилке; молотковой дробилке;

вальцовом станке, а затем экструдировали. Экструдирование проводили на

одношнековом пресс-экстрударе ПЭШ-30/4 при следующих частотах вращения шнека:

60, 80, 105 и 120 об/мин.

При проведении исследования отбиралась навеска полученного экструдата за определенное время для измерения производительности, одновременно замерялась мощность для определения энергоемкости процесса экструдирования.

На основании полученных результатов построены зависимости изменения производительности Q и удельной энергоемкости Э (при различных скоростях вращения шнека пресс-экструдера), в зависимости от типа устройства, на котором измельчалось исходное сырье (рисунок 1).

Рисунок - 1 Оптимизированная схема производства

экструдированных грубых кормов и добавок

бункер 1, молотковая дробилка 2, роторная дробилка 3,

установка для шоковой заморозки 4, смеситель 5, бункера с жидким компонентами

6, форсунки 7, ленточный транспортер 8, мешалка 9, экструдер 10, сушилка

11.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.

Антимонов С.В., Сагитов Р.Ф., Соловых С.Ю. Технология

экструдирования гречишной (подсолнечной) лузги в смеси с отрубями//Известия вузов. Пищевая технология, № 2-3,

2008г, с. 61-63.

2.

Вайстих

Г.Я., Дарманьян П.М. Гранулирование кормов//М., «Колос», 1978г, с 30-34.

3. Наумов, И.А. Совершенствование кондиционирования и измельчения пшеницы и ржи [Текст] / И.А. Наумов – М.: Издательство «Колос», 1975г. – 175 с.