Строительство и

архитектура /7. Водоснабжение и канализация

Д.т.н. Дзюбо В.В., Алферова Л.И.

Томский государственный архитектурно-строительный университет, Россия

Радиальное фильтрование в технологиях водоподготовки

Переменная скорость фильтрования в фильтрах радиального типа – от

максимальной на входе до минимальной на выходе, а также возможность направленного

формирования пористости фильтрующего материала позволяет увеличить грязеемкость

фильтрующей загрузки и производительность по сравнению с традиционно

применяемыми фильтрами.

Анализ результатов исследований фильтровальных

сооружений различных типов, а также проведенные технологические исследования

работы обычных вертикальных и радиальных напорных фильтров при очистке

подземных вод показали, что в одинаковых условиях и при одинаковом достигаемом

качестве очистки радиальные фильтры позволяют без ущерба для производительности

в 1,6–2,4 раза уменьшить требуемый объем фильтрующего материала (в зависимости

от исходного качества очищаемых подземных вод) за счет более эффективного

использования грязеемкости фильтрующей загрузки, работающей в режиме

нестационарных скоростей фильтрования.

При очистке подземных вод фильтрованием от растворенных форм железа и

марганца существенными факторами, определяющими эффективность процесса,

являются площадь контакта обрабатываемой воды с фильтрующей средой (материалом)

и время контакта, которое зависит от скорости фильтрования. Площадь контакта

зависит от гранулометрических характеристик фильтрующего материала [1], а

скорость фильтрования является одним из технологических параметров работы

фильтров, может задаваться и быть постоянной для каждого конкретного случая

(качества исходной воды), либо может искусственно изменяться в процессе

эксплуатации фильтров [3].

Анализ технологических параметров, рекомендуемых [4] для очистки подземных

вод фильтрованием, позволяет говорить о том, что указанный нормативный документ

достаточно формально учитывает приведенные выше факторы, влияющие на

эффективность фильтрования подземных вод. Согласно [4] при очистке подземных

вод по разным технологическим схемам формальную скорость фильтрования

рекомендуется принимать в пределах 5–12 м/ч, рабочую высоту слоя фильтрующего

материала – 0,7–2,0 м, а крупность зерен фильтрующего материала – 0,5–2,0 мм, при

этом рекомендуемые параметры конкретно не связаны с качеством очищаемых

подземных вод.

Установлено [5], что увеличение скорости фильтрования при всех прочих

постоянных параметрах фильтрования приводит к снижению эффективности процесса,

а снижение скорости фильтрования позволяет достигнуть требуемого эффекта,

например, при меньшей против рекомендуемой [4] рабочей высоте слоя фильтрующей

загрузки или при большей ее крупности, что позволяет снизить гидравлическое

сопротивление загрузочного материала.

Технологические исследования работы фильтров при различных сочетаниях указанных

выше параметров позволили сделать вывод о том, что при фильтровании подземных

вод важное значение имеет время контакта воды с материалом загрузки, которое

зависит от принятой скорости фильтрования, высоты рабочего слоя и крупности

загрузки.

В пределах рекомендуемого [4] интервала формальных скоростей фильтрования

время движения фильтруемой воды в фильтре составляет 4–15 мин. Учитывая, что

истинная скорость движения воды в межзерновом пространстве загрузочного

материала существенно отличается от формальной [2], т.е. ![]() и приняв во внимание, что пористость

распространенных [6] фильтрующих материалов составляет 40–60%, фактическое

время контакта воды с материалом загрузки лежит в пределах 1,6–9 мин при

и приняв во внимание, что пористость

распространенных [6] фильтрующих материалов составляет 40–60%, фактическое

время контакта воды с материалом загрузки лежит в пределах 1,6–9 мин при ![]() =12

и 6 м/ч, соответственно. Сопоставление полученных данных говорит о том, что истинное

время контакта воды с материалом загрузки фильтра в 1,7–2,5 раза меньше

расчетной продолжительности движения воды в фильтре, причем, эта разница тем

больше, чем меньше межзерновая пористость фильтрующего материала.

=12

и 6 м/ч, соответственно. Сопоставление полученных данных говорит о том, что истинное

время контакта воды с материалом загрузки фильтра в 1,7–2,5 раза меньше

расчетной продолжительности движения воды в фильтре, причем, эта разница тем

больше, чем меньше межзерновая пористость фильтрующего материала.

В практических условиях принятые без должного обоснования (формально) и не

соответствующие друг другу такие важные технологические параметры для фильтров

как скорость фильтрования, высота слоя фильтрующего материала и его

гранулометрические характеристики, а также некорректный учет (либо его

отсутствие) качества очищаемой воды приводят к тому, что фильтровальные

сооружения не обеспечивают требуемого качества получаемого фильтрата в казалось

бы безобидных (достаточно простых) ситуациях.

Анализ технологических схем работы радиальных фильтров [2] показывает, что

их конструкции позволяют исключить, либо свести к минимуму подобную ситуацию.

Достигается это за счет падения скорости фильтрования, а значит – увеличения

продолжительности контакта воды с загрузкой фильтра по мере ее движения по направлению

фильтрования.

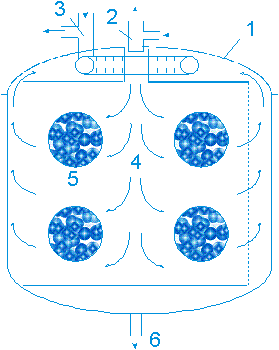

В соответствии с технологическими схемами радиальных фильтров, приведенными

в [2], на рис. 1 приведена принципиальная конструктивная схема базового

радиального фильтра с загрузкой из гранулированного (зернистого) материала,

межзерновая пористость которого одинакова во всем объеме загрузки.

Рис. 1.

Конструктивная схема радиального напорного фильтра

1 – корпус

фильтра; 2, 3 – узлы подачи исходной и отвода очищенной воды, подачи и отвода

промывной воды; 4 – центральный распределительный канал фильтра; 5 –

фильтрующий материал; 6 – опорожнение, сброс первого фильтрата

В центральной части фильтра расположен

распределительный канал, из которого подаваемая в фильтр вода равномерно

распределяется по высоте загрузочного материала. Отфильтрованная вода из

периферийной части фильтра собирается и отводится через

сборно-распределительный коллектор. Из нижней части отводится первый фильтрат

после промывки фильтра, а также осуществляется его опорожнение.

В отличие от обычных вертикальных фильтров, в

которых формальная скорость фильтрования неизменна по высоте слоя загрузки,

радиальные фильтры (базовая конструкция –

фильтрование от центра к периферии)

характеризуются падением скорости фильтрования в направлении фильтрования при постоянстве

расхода фильтруемой воды. Изменение по величине скорости

фильтрования в радиальном направлении

позволяет устанавливать рабочую «высоту» фильтрования ![]() в зависимости от

качества исходной воды в пределах 0,5–1,2 м без ущерба для качества очищенной

воды. Достигается это за счет того, что снижение скорости фильтрования в

радиальном направлении приводит к увеличению продолжительности пребывания

фильтруемой воды в толще материала и, как следствие, продолжительности контакта

обрабатываемой воды в фильтре с каталитической пленкой на поверхности

фильтрующего материала.

в зависимости от

качества исходной воды в пределах 0,5–1,2 м без ущерба для качества очищенной

воды. Достигается это за счет того, что снижение скорости фильтрования в

радиальном направлении приводит к увеличению продолжительности пребывания

фильтруемой воды в толще материала и, как следствие, продолжительности контакта

обрабатываемой воды в фильтре с каталитической пленкой на поверхности

фильтрующего материала.

Анализ работы радиальных фильтров показывает еще

одну технологическую их особенность – увеличение времени контакта потока воды с материалом

загрузки в радиальном направлении при падении скорости фильтрования ![]() и постоянстве фильтруемого расхода

и постоянстве фильтруемого расхода ![]() .

.

Радиальные фильтры с легкими фильтрующими материалами (с плотностью меньше

плотности воды) позволяют формировать пористость загрузки в направлении

фильтрования в соответствии со скоростью движения потока воды. Различные

сочетания пористости фильтрующего материала, формальной скорости и направления

фильтрования, обеспеченные конструктивными особенностями радиальных фильтров

позволяют использовать их в технологических схемах очистки подземных вод с

широким диапазоном изменения величин показателей качественного состава. Кроме

того, направленное уменьшение межзерновой пористости фильтрующего материала в

направлении фильтрования за счет поджатия позволяет полнее использовать

грязеемкость материала, поскольку заполнение его выделяемыми нерастворимыми формами

загрязнений подземных вод (в основном железа) начинается со слоев с минимальной

пористостью и постепенно фронт заполнения перемещается к входным слоям

фильтрующего материала в фильтре. Фильтроцикл заканчивается, когда наблюдается

проскок (вынос) задержанных загрязнений вследствие чрезмерного накопления их

гидратированных форм в периферийных слоях фильтрующего материала.

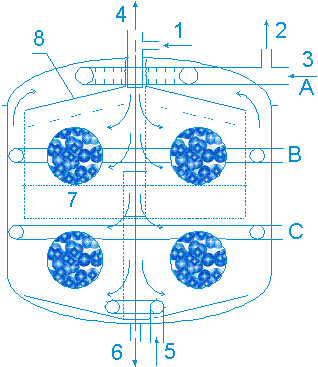

На рис. 2 приведена принципиальная конструктивная схема радиального фильтра

с синтетическим фильтрующим материалом, пористость которого можно изменять

(формировать) в направлении фильтрования потока воды благодаря конструктивным

особенностям фильтра.

Рис. 2. Радиальный напорный фильтр с принудительным поджимом фильтрующего материала

Рис. 2. Радиальный напорный фильтр с принудительным поджимом фильтрующего материала

1 – подача

воды на очистку; 2 – отвод очищенной воды; 3 – подача воды на промывку; 4 – отвод

промывной воды; 5 – подача воздуха; 6 – опорожнение, сброс первого фильтрата; 7

– фильтрующий материал; 8 – подвижные прижимные обечайки; А, В, С – варианты расположения

сборно-распределительных коллекторов

Конструкция напорного фильтра позволяет обеспечивать требуемую степень

поджатия фильтрующего материала по радиусу фильтра с фиксированно-установленным

углом поджатия. При сжатии материала в фильтре обеспечивается разная степень

его поджатия по радиусу (от центра к периферии), что достигается заранее установленным

углом конусности поджимающих обечаек (перегородок). При сжатии обечаек между

собой (двухстороннее поджатие) пористость материала изменяется от максимальной

в центральной части корпуса фильтра до минимальной на периферии. Аналогично

распределяются скорости фильтрования воды – от максимальной в центральной части

фильтра, куда подводится вода на фильтрование до минимальной на периферии.

Иными словами, в слоях фильтрующего материала с наибольшей пористостью поток

фильтруемой воды имеет наибольшую скорость, а по мере снижения пористости материала

снижается и скорость фильтруемого потока воды. Данное обстоятельство позволяет

максимально использовать грязеемкость фильтрующего материала и увеличить

продолжительность фильтроцикла по сравнению с традиционно известными и применяемыми

для очистки подземных вод конструкциями фильтровальных сооружений.

Во время промывки поджатие фильтрующего материала снимается и он находится

в свободном состоянии, что способствует более качественной его отмывке.

Промывная вода движется в сторону противоположную фильтрованию в слое

материала, находящегося в свободном состоянии. Отмываемые от материла

загрязнения с потоком промывной воды отводятся за пределы фильтра. По окончании

процесса промывки фильтрующего материала фильтр переводится в режим нормального

фильтрования, при этом первые порции очищенной воды (фильтрата), одновременно

со сжатием материала сбрасываются из фильтра.

Для интенсификации процесса водяной промывки фильтрующего материала в нижнюю

часть фильтра подводится воздух и распределяется в толще фильтрующего материала

через сопла, установленные на кольцевом коллекторе.

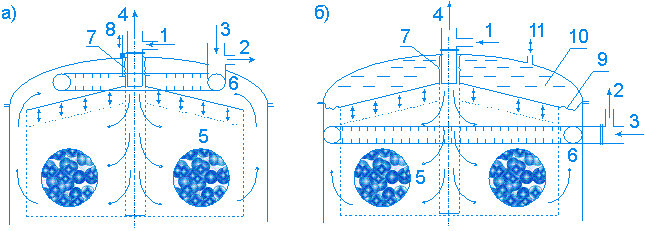

На рис. 3 приведены принципиальные конструктивные схемы радиальных фильтров

с механической (а) и гидравлической (б)

системами уплотнения (поджима) синтетической фильтрующей загрузки

(материала).

Рис. 3. Конструктивные схемы механической (а)

и гидравлической (б)

систем поджатия фильтрующего материала

1 – подача

воды на очистку; 2 – отвод очищенной воды; 3 – подача воды на промывку; 4 –

отвод промывной воды; 5 – фильтрующий материал; 6 – сборно-распределительный коллектор;

7 – сильфон; 8 – резьбовой шток подвижных обечаек; 9 – гибкая перегородка; 10 –

гидравлическая камера; 11 – к системе гидравлического управления подвижными

обечайками

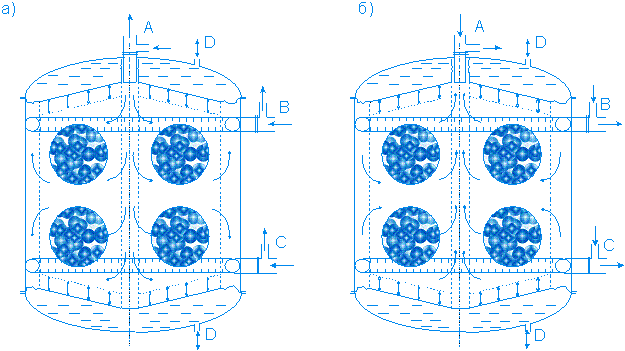

На рис. 4 приведены конструктивные схемы

радиальных фильтров отличающихся направлением фильтрования очищаемой воды, при

этом в зависимости от формы установленных прижимных обечаек [1] можно по-разному

изменять (регулировать) пористость фильтрующего материала.

Исходная вода, подлежащая очистке, подается через узел А внутрь корпуса

фильтра, а именно, внутрь центрального

перфорированного канала (а). Через

его перфорацию вода равномерно распределяется по высоте слоя фильтрующего

материала, расположенного внутри подвижных обечаек. Проходя слой фильтрующего

материала по радиусу от центра его к периферии, вода подвергается очистке.

Поток очищенной воды выходит из обечаек в их периферийной части через перфорированную

цилиндрическую часть и через узлы В, С отводится из фильтра. Обечайки

установлены с возможностью перемещения в вертикальном направлении относительно

друг друга и корпуса фильтра. При необходимости обечайки можно перемещать

навстречу друг другу или наоборот, что приводит к сжатию синтетического

фильтрующего материала и уменьшению его межзерновой пористости или наоборот.

Рис. 4. Конструктивные схемы радиальных фильтров с движением потока воды от

центра к периферии (а) и от периферии к центру (б)

А, В, С –

узлы подвода, сбора и отвода воды; D – система гидравлического

управления

Поскольку обечайки имеют конические части, обеспечивается неравномерное

(переменное) сжатие материала по радиусу фильтра в направлении фильтрования

воды: максимальная пористость в центральной части фильтра вблизи

перфорированного канала, минимальная – на периферии, вблизи перфорированной

цилиндрической части обечаек. Степень сжатия фильтрующего материала может

изменяться степенью поджатия обечаек в зависимости от качества очищаемой воды.

В режиме промывки для регенерации фильтрующего материала от задержанных

примесей поджатие материала обечайками ослабляется или снимается вовсе, для

чего они раздвигаются и фильтрующий материал (например, пенополистирол),

восстанавливая свою форму, переходит в свободное состояние. Промывка

фильтрующего материала может осуществляться прямым или обратным током воды (с интенсивностью,

соответствующей материалу загрузки). При «обратной» промывке через узлы В и С

подается вода на промывку, которая перемещается в слое материала в фильтре в

сторону противоположную фильтрованию воды. Поскольку фильтрующий материал находится

в свободном состоянии загрязнения достаточно легко отмываются от гранул материала

и вместе с промывной водой через центральный канал и узел А отводятся из фильтра.

По окончании процесса промывки фильтрующего материала подача воды на промывку

прекращается, через узел А подается вода на фильтрование, при этом первые

порции очищенной воды (фильтрата), одновременно со сжатием материала обечайками

сбрасываются из фильтра, а затем фильтр переводится в режим нормального

фильтрования. По варианту (б), в отличии

от варианта (а) вода на фильтрование

подается через кольцевые коллекторы (узлы В и С) в периферийную часть фильтра,

а фильтрат отводится через центральный перфорированный канал и узел А. Промывка

фильтрующего материала осуществляется аналогично варианту (а).

Литература:

1. Дзюбо В.В.,

Алферова Л.И. Формирование переменной пористости синтетических

фильтрующих материалов в технологиях очистки воды // Сантехника. – 2006. – № 3.

– С. 12–17.

2. Дзюбо В.В. Радиальные фильтры

обезжелезивания подземных вод. Инженерные и технологические решения //

Сантехника. – 2006. – № 4. – С. 12–15.

3. Ярошевская

Н.В. и др. Очистка воды фильтрованием с

нестационарным изменением скорости // Химия и технология воды. – 1989. – № 3. –

С. 251 – 253.

4.

СНиП

2.04.02 – 84*. Водоснабжение.

Наружные сети и сооружения / Госстрой России. – М.: ГУП ЦПП, 1997. – 128 с.

5. Дзюбо В.В., Алферова Л.И. Технологические характеристики дробленого

альбитофира в процессе очистки подземных вод фильтрованием // Питьевая вода. – 2006. – № 3. – С. 12–18.

6. Аюкаев Р.И., Мельцер В.З. Производство и применение фильтрующих материалов

для очистки воды: Справ. пособие. – Л.: Стройиздат, 1985. – 120 с.