УДК621.771.63;621.7.043;531.717.81

Тришевский О.И. докт. техн. наук, проф.

Национальный

технический университет сельского хозяйства им.П.Василенко, г.Харьков, Украина

ОПРЕДЕЛЕНИЕ БАЗОВЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ВАЛКОВОЙ ФОРМОВКИ

ЗАМКНУТЫХ ГОФРОВ НА ЛИСТОВОМ МАТЕРИАЛЕ

Одним из прогрессивных и наиболее экономичных видов металлопродукции являются профили высокой жёсткости,

представляющие собой листовые или профильные изделия, на плоских, наиболее

нагруженных участках которых выполнены прерывистые гофры различной конфигурации

и расположения, повышающие жёсткость всей детали в целом (Рис.1).

Рис.1 Виды профилей высокой жёсткости и тонкостенных профилей высокой

жёсткости с периодически повторяющимися гофрами

Профили высокой жесткости, которые благодаря своей высокой конструктивной готовности и экономичности находят широкое применение во многих металлопотребляющих отраслях промышленности,

особенно в тяжелом, транспортном

машиностроении, автомобилестроении, сельскохозяйственном машиностроении и

строительстве. По расположению упрочняющих гофров на профилях их можно разделить

на несколько групп:

листовые профили

высокой жесткости, представляющие собой листовые изделия с

плоскими, недеформированными участками вдоль кромок и периодическими гофрами

различной формы и ориентации, выполненными на центральном участке профиля;

тонкостенные

профили высокой жесткости — сортовые гнутые профили типа корытных, швеллерных,

С-образных, чаще всего больших сечений и разверток, на плоские стенки и полки

которых нанесены прерывистые гофры жесткости;

листовые и

сортовые рифленые профили повышенной жесткости, представляющие

собой листовые или профильные изделия, усиленные по всему сечению или на

отдельных участках мелкими сквозными

продольными гофрами (рифлениями),

которые при толщине заготовки 0,5—2,0 мм могут иметь высоту 1—5 мм и шаг 3—10 мм;

комбинированные профили высокой жесткости —

различные сочетания и модификации

профилей первых трех групп.

Общим для

профилей всех указанных групп является наличие на их плоских элементах гофров

жёсткости, формообразование которых осуществляется за счёт местной вытяжки,

т.е. запаса пластических свойств металла заготовки. Причём, в отличие от

листовой штамповки на прессах формообразование гофров происходит при контакте с

валками лишь в их осевой плоскости и по небольшим участкам очага деформации,

образуемым формующими элементами перед

осевой плоскостью. По основной плоскости заготовки полоса ничем не

зафиксирована, что создаёт определённые трудности в получении качественных

гофров. Кроме того, для гофров, расположенных у боковых кромок заготовки, и

гофров по середине листового профиля, а также гофров, расположенных на стенках

тонкостенных профилей высокой жёсткости условия формообразования (за счёт

возможности перемещения металла в зону формовки и утяжки боковых кромок)

отличаются друг от друга.

Кинематические, силовые и технологические

параметры формообразования на листовой заготовке и плоских элементах гнутых

профилей замкнутых гофров формовкой в валках высокопроизводительных профилегибочных

станов и штамповкой на прессах принципиально отличаются друг от друга [1]. Поэтому использовать при разработке новых

технологических процессов изготовления профилей высокой жёсткости и тонкостенных профилей высокой жёсткости

известные зависимости листовой штамповки, определяющие основные технологические

параметры и предельные возможности технологического процесса формовки не

представляется возможным.

Основные результаты исследований новой

технологии формообразования за счёт местной вытяжки металла на листах и плоских

элементах гнутых профилей периодически повторяющихся гофров жёсткости формовкой

в валках, выполненные научным коллективом под руководством автора в Украинском

научно-исследовательском институте металлов, приведены в работе [2]. С учётом данных этой работы для

эффективного проектирования нового технологического процесса следует

придерживаться следующих основных этапов расчета его важнейших технологических

параметров.

Определение

технологичности формовки гофров по высоте

Для определения этого предельного

состояния процесса формообразования (возможности получения гофров без надрывов и

трещин) следует руководствоваться количеством удельной анергии, затрачиваемой при разрушении металла (Акр),

которую можно определить по

результатам испытаний на растяжение до разрушения. Зависимость для

определения критической высоты

формовки (Акр)

использование которой позволяет

получать гофры без

нарушения сплошности металла:

(1)

(1)

где ![]() - половина ширины

сечения гофра;

- половина ширины

сечения гофра;

К и m

- коэффициенты степенной функции, учитывающие упрочнение металла при деформации.

При этом должно выполняться условие:

H+ ΔH< Hкр

(2)

где ΔН

– величина, учитывающая пружинение гофра после

формовки, определяемая по зависимости:

, (3)

, (3)

где Е -

модуль упругости.

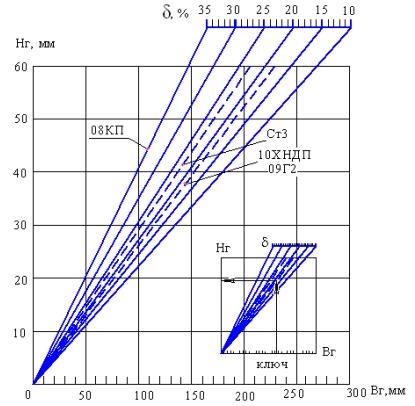

Для предварительной оценки технологичности

формовки профилей без нарушения сплошности периодических гофров можно также

пользоваться разработанной номограммой, приведенной на рис.1.

Рис.1 Номограмма для определения допустимой высоты

формуемых гофров

Номограмма позволяет определять допустимую высоту формуемых гофров

по их ширине в зависимости от механических свойств формуемой заготовки, и

охватывает основные типовые представители сталей, используемых при производстве

профилей высокой жёсткости.

В случае, если максимальная высота гофра,

определённая по приведенным зависимостям или же по номограмме (рис. 1), превышает

критическую высоту по условиям формовки без нарушений сплошности металла, необходимо скорректировать

ширину формуемого гофра и проверочный расчёт повторить.

Определение технологичности формовки профилей по условиям отсутствия

волнистости на плоских боковых элементах

Условием отсутствия при формообразовании

гофров волнистости на плоских боковых элементах профилей является не превышение

величины остаточной деформации еост,

образующейся на этих элементах, значений максимальной

критической деформации, т.е.

![]() (4)

(4)

Величины деформаций, входящих в условие

(4) определяются по следующим зависимостям:

; (5)

; (5)

где: ![]() δmax

– максимальная величина утяжки

плоского бокового элемента;

δmax

– максимальная величина утяжки

плоского бокового элемента;

Lг – полная длина очага деформации гофра;

lупр – протяженность упругой зоны очага

деформации гофра,

, (6)

, (6)

где: ν= 0,5 - коэффициент Пуассона для

пластической деформации;

kуст=1,277 –

коэффициент устойчивости, учитывающий вид закрепления по контуру длинной пластинки;

bп – ширина

плоского бокового элемента профиля;

В случае невыполнения приведенного выше

условия, необходимо изменить один из основных геометрических размеров гофра -

высоту или ширину и повторить расчёт по приведенной методике.

Определение возможности производства профилей высокой

жёсткости на существующем оборудовании

После решения вопроса о целесообразности

изготовления профиля методом валковой формовки

и его технологичности,

необходимо установить возможность изготовления профиля на имеющемся оборудовании. Для этого следует

сравнить размеры профиля и заготовки, механические свойства материала, из

которого должен быть изготовлен профиль,

с технической характеристикой выбранного для освоения продукции оборудования. Кроме того, необходимо сравнить величины

усилия формовки гофров и крутящего момента, определённые по приведенным ниже

зависимостям, со значениями энергосиловых параметров максимально допустимыми

для выбранного формовочного стана. При этом должны выполняться следующие

условия.

Для

профилей с продольными периодически гофрами:

X

X

X  ; (7)

; (7)

. (8)

. (8)

Для

профилей с поперечными периодически повторяющимися

гофрами:

; (9)

; (9)

,

(10)

,

(10)

где [Р] и [Мкр] – максимальные

допустимые усилия формовки и крутящий момент для данного стана;

S – толщина металла;

Н – высота формуемого гофра;

R – максимальный радиус формующего

элемента,

Rосн, Dосн – основные

радиус и диаметр формующего валка.

Изложенные положения по определению

основных технологических параметров процесса изготовления профилей высокой

жёсткости легли в основу комплексной методики проектирования технологического

процесса валковой формовки профилей с периодически повторяющимися гофрами,

которая используется на Магнитогорском металлургическом комбинате, при освоении новых типов профилей.

Использование разработанной методики позволило снизить процент имеющих место

при освоении профилей переточек валков и корректировок их размеров, приводящих

к потерям рабочего времени агрегата 1-5x300-1650, а также ликвидировать

повышенный отход металла.

БИБЛИОГРАФИЧЕСКИЙ

СПИСОК

1. Тришевский О.И., Плеснецов Ю.А., Юрченко

А.Б. Способы усиления тонкостенных конструкций и области применения профилей

высокой жёсткости // Сталь.– 1981. №.3 – С.56-57.

2. Физико-математическая теория процессов

обработки материалов и технологии машиностроения (Под общей редакцией

Ф.В.Новикова и А.В.Якимова). В десяти томах.– Т.5 «Обработка металлов методами

пластического деформирования». – Одесса: ОНПУ,2004.– 522 с.