с.н.с.

Сорока М. Л.

ГНДЛ

«Охорона навколишнього середовища на залізничному транспорті»

Дніпропетровський

національний університет залізничного транспорту

імені академіка В. Лазаряна

Дослідження ефективності роботи циклонів в умовах зміни режиму

газо-пиливого потоку аспіраційної системи

Вступ.

На

підприємствах підготовки та зберігання зерна та зернових культур очистку

технологічного повітря від пилу здебільшого виконують механічними методами. Для

підприємств даного типу найбільш сильний вплив виражено у викидах різних пилів

органічного походження, які утворюються при підготовці, сушінні, ворушінні,

переміщенні та зберіганні зернових культур.

Для

технологічних ліній. які збудовані та введені у експлуатацію до 1950 року

характерним є використання пиловловлювачів інерційного типу. До цього типу

належать специфічні апарати пило-газоочищення – циклони [1]. Сепарація пилу з

повітряного потоку здійснюється в циклоні за допомогою відцентрової сили.

У циклонах різного типу аеродинамічні сили викривляють траєкторії частинок. Ті

з частинок, маса яких досить велика, встигають досягти стінок циклону, тобто

відокремлюються від потоку [2]. Під впливом сили тяжіння

і захопливого дії осьового течії, що відокремилися частки опускаються і через

пилевипускний отвір проходять в бункер, де осідають.

Актуальність поставленої проблеми

Циклони

– є найбільш поширеними апаратами для очистки пило-повітряної суміші на підприємствах

підготовки та зберігання зерна та зернових культур. Це пояснюється

простотою конструкції, надійністю в експлуатації при порівняно невеликих

капітальних та експлуатаційних витратах [2, 3].

Проблема,

якій присвячено роботу полягає в тому, що апарати очищення пило-повітряної

суміші були запроектовані на повну потужність роботи повітродувок аспіраційної

системи зерносховища. У сучасних економічних умовах більшість підприємств з

переробки або зберігання зерна відключає ряд модулів зерносховищ або довгостроково

не використовує пункти прийому і вивантаження продукції. Таким чином

порушується регламентований режим роботи пилоочисного обладнання.

Мета

роботи – вивчити ефективність очистки від зернового пилу в умовах змінного

витрати пило-повітряної суміші і запропонувати заходи щодо збільшення

ефективності роботи циклонів, які використовуються в аспірацій них системах

зерносховищ та елеваторів.

Результати дослідження.

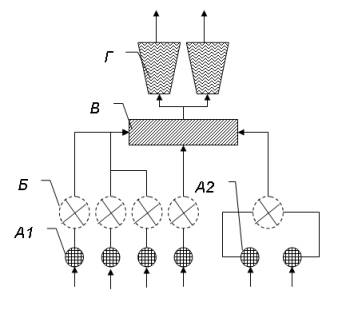

У

представленій роботі розглядається питання ефективності роботи циклону,

підключеного до єдиної аспіраційної мережі зерносховища. На рис. 1

схематично зображена аспіраційна система, яка формує джерело викидів

традиційного зерносховища часів СРСР. До аспіраційної мережі паралельно

підключені декілька джерел утворення викидів в зерносховищах елеватора

(А1 на рис. 1) та джерела освіти

викидів в пунктах прийому і вивантаження продукції (А2 на рис. 1).

Для

досягнення мети виконано імітаційне моделювання компонент швидкості і тиску

пило-повітряної суміші у циклонах типу ЦОЛ–1,5 та ЦОЛ–3. Основою для моделювання

стали відомі емпіричні моделі [4]. Усереднені результати обчислення

побудовані графіки залежності ефективності очистки пилу різної дисперсності від

швидкості газоповітряної суміші у перерахунку на швидкість руху у вхідному

патрубку циклону. Дані залежності для пилу різної дисперсності представлені у

рис. 2.

Аналіз

залежностей (рис. 2) показує, що для пилу середньої крупності і великого пилу

оптимальною є швидкість від 6,5 м/с до 9,5 м/с. Для пилу дрібної крупності

оптимальною є швидкість в діапазоні від 9,5 м/с до 11,8 м/с.

Для

того, щоб зрозуміти, яка швидкість газоповітряної суміші забезпечується

повітродувками аспіраційної мережі було змодельована залежність значення

швидкості газоповітряної суміші від кількості вентиляторів в роботі.

Рисунок 1 – Схема підключення циклона ЦОЛ до

аспіраціної системи зерносховища

А – зонд всмоктування системи кондиціонування

повітря зерносховища; Б – повітродувка; В – єдиний аспірацій ний колектор; Г –

два циклони типу ЦОЛ у паралельній роботі.

Рисунок 2 – Залежність ефективності очистки пилу (n) різної дисперсності від швидкості руху повітря (v) у вхідному патрубку циклону ЦОЛ–1

Висновки.

Узагальнюючи

роботу, виконану в рамках дослідження, можна дійти висновку, що в сучасних

умовах експлуатації зерносховищ, при не регульованому підключенні повітродувок

аспіраційної мережі не забезпечується необхідна швидкість руху газоповітряної

суміші. Тим самим, пилоочисне обладнання (циклони ЦОЛ) працюють не на повну

потужність та не забезпечують необхідний ступінь очистки. Враховуючи для

підвищення ефективності від пилу можна рекомендувати деякі заходи:

– розділення

аспіраційної мережі зерносховищ елеваторів та пунктів вивантаження і

завантаження продукції;

– встановлення

додаткове очисне обладнання: волокнистий фільтр для очищення газоповітряної

суміші від зважених вчащає малої крупності при низьких швидкостях

газоповітряної суміші;

– організація

підживлюючої лінії аспіраційної системи для збільшення швидкості потоку

газоповітряної суміші до оптимального значення;

– встановлення

перед вхідним патрубком групи циклонів імпеллеру з регульованою частотою

обертання лопатей для збільшення швидкості потоку газоповітряної суміші до

оптимального значення.

Спираючись

на отримані результати доходимо висновку, що найбільш раціональним є

використання імпелеру. В умовах нестачі швидкості руху газоповітряної суміші

імпеллер забезпечить необхідне прискорення без сильного її розбавлення

підживлюючим повітрям атмосфери.

Перелік бібліографічних посли

лань

1. Алиев Г.М. Устройство и обслуживание газоочистных и

пылеулавливающих установок / Алиев Г.М. — М. : Металлургия, 1988. — 368 с.

2. Ляшеник

А.В. Застосування циклонів на підприємствах деревообробної галузі / А.В.

Ляшеник, Л.М. Дорундяк, Ю.Р. Дадак // Лісівництво і агролісомеліорація : зб.

наук. праць. – Харків : Вид-во

УкрНДІЛГА. – 2010. – Вип. 20.14. – С. 122-127.

3. Шиляев М.И. Критерии выбора и сравнения аппаратов

газоочистки / М.И. Шиляев, А.Р. Дорохов // Строительство : Изв. вузов. – 1998.

– № 6. – С. 81-84.

4. Тисовський

Л.О. Побудова математичної моделі для задачі про рух повітря в циклоні / Л.О.

Тисовський, Л.М. Дорундяк, А.В. Ляшеник, Ю.Р. Дадак // Всеукраїнський

науково-технічний журнал ПГіП. – 2010. – Вип. 2(28). – С. 57-62.