Оналбаева Ж.С.

Восточно-Казахстанский

государственный технический университет

им. Д. Серикбаева, г.

Усть-Каменогорск, Казахстан

Современное состояние известковой

технологии производства гидроксида лития из минерального сырья

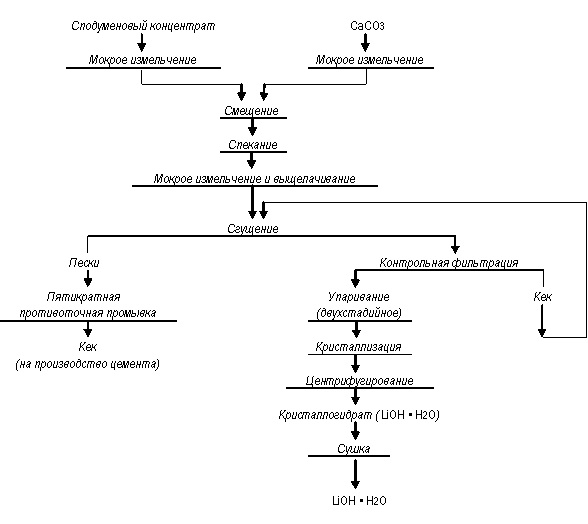

Для переработки сподуменового концентрата,

который в настоящее время занимает основное место среди литиевых концентратов,

известно четыре способа: сульфатный, известковый, сернокислотный и хлорирующий

обжиг. Все они применяются в промышленности; целесообразность применения

каждого определяется экономическими соображениями [1-11].

Большой интерес для переработки литиевых руд

представляет известковый способ, в основу которого положено спекание литиевых

концентратов с известью или с известняком и разложение спека водой. Известковый

способ применяется в промышленности сравнительно недавно, поэтому не все его

процессы достаточно изучены. Технологическая схема переработки сподуменового

концентрата известковым способом представлена на рисунке 1.

Спекание сподумена с известняком проводят при температуре 1150–1200 °С,

при этом протекает следующая реакция:

|

Li2O·Al2O3·4SiO2 + 8CaCO3 = Li2O·Al2O3

+ 4(2CaO·SiO2) + 8CO2

|

(1). |

По известковому способу можно перерабатывать

богатые сподуменовые концентраты с содержанием окиси лития не менее 5–8 %. Этот

способ положен в основу крупнейшего литиевого завода США (шт. Северная

Каролина, г. Санбрайт) производительностью 8000 т гидроксида лития в год.

Известковый способ обладает следующими

достоинствами:

1) универсален, пригоден для вскрытия всех литиевых

минералов;

2) не требует дефицитных реагентов;

3) возможно рациональное

применение всех отходов процесса;

4) конечный продукт –

едкий литий широко используется в промышленности.

Рисунок 1 –

Технологическая схема переработки сподуменового концентрата известковым

способом

Однако известковая схема имеет ряд значительных

недостатков:

1) исходный концентрат должен быть богатым по

содержанию лития, а известняк высококачественным;

2) из-за низкой концентрации лития в растворах

после выщелачивания требуется большие объёмы технологического оборудования и

большие энергозатраты на упаривание;

3) не решены вопросы комплексного извлечения

рубидия, цезия, калия и натрия, которые всегда присутствуют в литиевых

минералах;

4) при нарушении

технологического режима шлам, полученный после выщелачивания известкового

спека, может схватываться.

Для усовершенствования

известкового способа в настоящее время ведут исследования механизма и режима

спекания, также разрабатываются эффективные способы селективного выделения

лития из разбавленных растворов и извлечения из литиевых руд других ценных

компонентов [8].

Литература:

1. Самойлов В.И. Экспериментальная разработка перспективных

химических методов извлечения бериллия и лития из минерального сырья. –

Усть-Каменогорск: Медиа-Альянс, 2006. – 551 с.

2. Плющев В.Е., Cтёпин

Б.Д. Химия и технология соединений лития, рубидия

и цезия. – М.: Химия,

1970. – 408 с.

3. Остроушко Ю.И.,

Бучихин П.И., Алексеева В.В. и др. Литий, его химия и

технология. – М.:

Атомиздат, 1960. – 200 c.

4. Хлебникова Е.Н. Определение физико-химических характеристик минералов бериллия и лития, и

выбор оптимальных условий их вскрытия в гидрометаллургии: Дис. … магистра техн. наук. Усть-Каменогорск, 2013. – 87 с.

5. Зеликман А.Н.,

Меерсон Г.А. Металлургия редких металлов. – М.: Металлургия, 1973. – 608 c.

6. Зеликман А.Н.,

Коршунов Б.Г. Металлургия редких металлов. – М.: Металлургия, 1991. – 432 с.

7. Самойлов В.И.

Исследование современных и разработка перспективных методов извлечения лития из

минерального сырья в технические соединения. – Усть-Каменогорск: Медиа-Альянс,

2005. – 276 с.

8. Коленкова М.А., Крейн О.Е. Металлургия рассеяных и легких

редких металлов. – М.: Металлургия, 1977. – 360 с.

9.

Химия и технология редких и рассеянных элементов: В 2 т. / Под ред. К.А.

Большакова. – Т. 2: Технология редких и рассеянных элементов. – М.: Высшая школа,

1969. – 640 c.

10.

Литий // Редкие металлы / Под ред. О.С. Сергеевой: Сб. стат. – М.: ИЛ, 1954. –

105 с.

11.

Плющев В.Е. Редкие щелочные элементы. – Пермь, Издательство Пермского

Политехнического Института, 1969. – 271-280 с.