д.т.н. Гулевский В.А.*, Терзиман

О.В.*, к.т.н. Кидалов Н.А.*, к.т.н Антипов В.И.**,Колмаков А.Г.**, Виноградов

Л.В.**.

*Волгоградский

Государственный Технический Университет

**Институт металлургии и

материаловедения им. А.А. Байкова РАН Исследование взаимодействия матричного сплава с каркасом из углеграфита

после пропитки

Благодаря своим уникальным свойствам

углеграфитовые материалы находят все более широкое применение в технической

практике. К таким композиционным материалам относятся скелетные композиты углеграфит

- металл. Плотные композиционные материалы получают путем пропитки

углеграфитового каркаса жидким металлом. Оптимальными для антифрикционного

применения свойствами обладают материалы, пропитанные алюминием. [1]

Целью данной работы является получение композиционных материалов, пропитанных

новыми матричными сплавами с хорошими литейными свойствами.

В качестве

основы разрабатываемых пропитывающих сплавов выбрали алюминий. Использовалась распространённая марка

алюминия АК12 (АЛ2) (ГОСТ 1583-93).

За основу

композита был выбран углеграфитовый материал " АГ – 1500" –

графитированный, крупнозернистый. Пористость материала равномерная, общий объем

пор достигает 9-20 %, в том числе открытых 5-7 %. Размер пор 10-90 мкм.[2]

Исследования, проведенные в ВолгГТУ, установили

изменение растворимости элементов расплава в зависимости от условий проведения

эксперимента. Так, при избыточном давлении 15 МПа, удалось получить КМ со сплавом

системы Al-Si-Ni-Cr

с содержанием Si 12,5 мас.%. Концентрация

Si-фазы подтверждена и

микроскопическими исследованиями.[3]

С целью проведения эксперимента, изготавливались

углеграфитовые образцы сечением 15 х 15 мм и длиной 30 мм, которые

пропитывались безгазостатным способом сплавом Al-Si

при температуре 800°C и давлении 15 МПа.

Сущность метода безгазостатной пропитки

заключается в использовании для создания давления, при пропитке, термического

расширения пропитывающего сплава в замкнутом объеме емкости для пропитки.

Давление для осуществления пропитки создают нагревом емкости. За счет разницы

коэффициентов объемного расширения материала емкости и пропитывающего сплава

последний расширяется больше, чем рабочий объем емкости.

Во время пропитки было замечено, что Ni и

Cr перешли в образец из оснастки, предотвращающей всплытие, в

которой находился образец, а само устройство из нихрома растворилось в расплаве.

После пропитки были сделаны снимки микроструктуры композита, пропитанного

сплавом алюминия, на растровом электронном микроскопе с анализатором SMA-Quanta

3D FEG.[4]

Исследование межфазного взаимодействия в

системах алюминиевый расплав - неметаллические материалы широко представлены [5].

Для изучения

концентрации элементов Si, Cr, Fe, Ni, Cu а также углерода и кислорода, по выбранному

линейному профилю их распределения, на определенном участке образца в течение 5

минут проводился рентгенофлюоресцентный анализ заданной области по 251 точке.

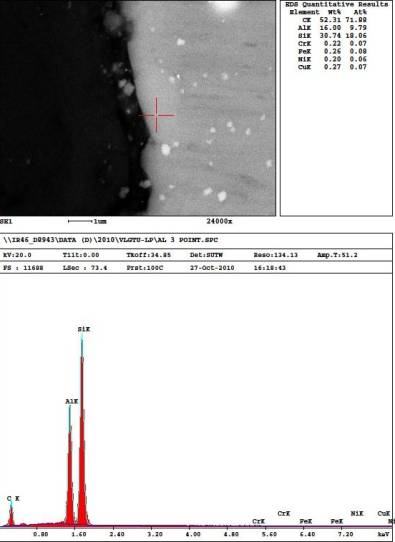

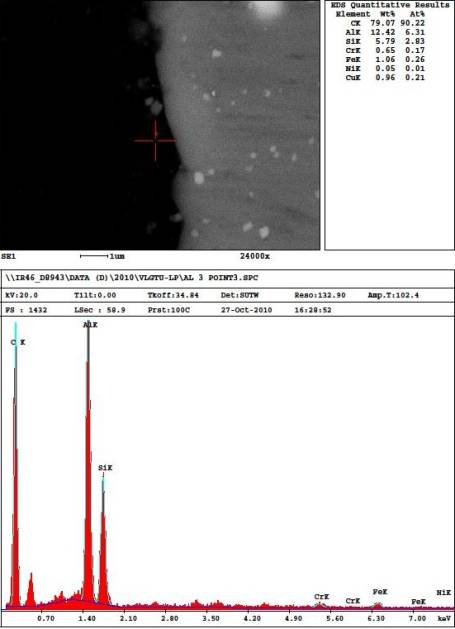

Изучая межфазную область взаимодействия на СЭМ

(с микроанализатором) выделили три участка исследования сплава: матричный сплав участок №1 (рис. 1), на межфазной

границе участок №2 (рис. 2) и рядом с межфазной границей участок №3 (рис. 3).

Линейные профили

концентрации - получение кривых относительной концентрации каждого элемента

вдоль произвольно выбираемых линий

сканирования, наложенных на первичные изображения. На образце, представленном

на рис. 1-3, содержатся следующие легирующие элементы: Si, Cr, Fe, Ni, Cu.

Из рис. 1-3 видно, что серая область это

матричный сплав на основе алюминия, темная это углеграфит. Кроме того,

включения никеля белые и включения хрома темно-серые соответственно в матричном

сплаве. При изучении участков (рис. 1,

3) было замечено, что чем дальше от межфазной границы, начинается изменения

в содержании углерода, и его доля в матричном сплаве уменьшается. Аналогичные изменения, происходят и с алюминием,

только его содержание увеличивается, а поверхностно-активные элементы никель и

хром не определяются или только следы. На самой межфазной границе (рис. 2) в

линейном профиле присутствуют все элементы, так же на границе наблюдается пик

активности никеля и хрома. На рис. 1-3 представлено распределение веществ в матричном сплаве при

помощи энергодисперсионного анализа спектрометром (EDS). В результате было

замечено, что силумин, легированный никелем и хромом, образует межфазный слой,

который улучшает механические свойства композитов, повышается житкотекучесть и

усадка сплава близка к нулю.

Полученные результаты

по межфазному взаимодействию позволили разработать и получить новые плотные

композиционные материалы с растворившимся никелем, хромом и кремнием с

равномерным или заданным распределением в расплаве обеспечивающим необходимую

прочность сцепления в межфазном слое.

Пропитка силумином (97,9 мас.%), с

растворившимся никелем до 2,0 мас.% и хромом до 1,0 мас.%, углеграфитового

каркаса позволило получить композиты, обладающие высокими прочностными

свойствами. Был отмечен рост прочности пропитывающего сплава в составе

композита за счет изменения структуры сплава при взаимодействии с каркасом и

малого поперечного сечения металлического волокна, сформировавшегося в объеме

микропор каркаса.

Рисунок 1

–Энергодисперсионный анализ (участок №3), спектрограмма с химическим анализом

Рисунок 2 –Энергодисперсионный

анализ (участок №1), спектрограмма с химическим анализом

Рисунок 3

–Энергодисперсионный анализ (участок №2), спектрограмма с химическим анализом

Применение

метода безгазостатной пропитки позволяет значительно снизить себестоимость

композиционных материалов за счет использования оборудования из конструкционных

материалов. По причине невысокой стоимости оснастки, можно изготовить большое

количество емкостей для пропитки с целью организации серийного или массового

производства композитов.

Таблица 1- Свойства исходных углеграфитовых

материалов и пропитанных сплавами на основе алюминия.

|

Измеряемый параметр |

"АГ – 1500", Россия [7,8] |

SIGRI [7,8] |

"Electrocarbon Topolcany", Словакия [7,8] |

|||

|

графит |

графит + Аl |

графит |

графит + Аl |

графит |

графит + Аl |

|

|

Плотность, кг/м3 |

1,78·103 |

2,72·103 |

2,10·103 |

2,68·103 |

1,63·103 |

2,62·103 |

|

Прочность, МПа при сжатии

при изгибе |

80-100 |

150 |

30-90 |

115 |

80-110 |

145 |

|

35-37 |

60-70 |

8-10 |

- |

18-20 |

30 |

|

|

Твердость, НВ |

104 |

200 |

110 |

220 |

127 |

200 |

|

Общая пористость ,% |

20 |

6 |

9-12 |

3-5 |

20-25 |

|

|

Эф-ный радиус пор |

0,84 |

- |

1,73 |

- |

0,91 |

0,8 |

Таким

образом, комплекс проведенных исследований для рассмотренного сплава алюминия

по определению проникающей способности, температуры плавления, твердости,

механической прочности показал, что существуют оптимальные концентрации

поверхностно-активных элементов. А выбор их определенных сочетаний позволяет

управлять не только эксплуатационными, но и технологическими свойствами

пропитывающих сплавов, оказывающими значительное влияние на такие параметры

процесса как давление, температура и время пропитки.

Список использованных источников

1 Гулевский,

В.А. Матричный сплав для пропитки углеграфического каркаса / В.А. Гулевский,

Ю.А. Мухин, А.Н. Загребин // Известия ВолгГТУ. Серия "Проблемы

материаловедения, сварки и прочности в машиностроении". Вып. 3 : межвуз.

сб. науч. ст. / ВолгГТУ. - Волгоград, 2009. - № 11. - C. 81-84.

2 Выделение

токопроводящих нитей в углеграфитовых композитах, пропитанных медными сплавами

/ В.А. Гулевский, Ю.А. Мухин, А.Г. Колмаков, В.И. Антипов, Л.В. Виноградов //

XIX Менделеевский съезд по общей и прикладной химии (Волгоград, 25-30 сент.

2011 г.). В 4 т. Т. 3 / РАН, РХО им. Д.И. Менделеева, Администрация Волгогр.

обл. [и др.]. - Волгоград, 2011. - C. 339.

3 Матричный

сплав для безавтоклавной пропитки углеграфита / В.А. Гулевский, Ю.А. Мухин,

Н.А. Кидалов, В.И. Антипов, Л.В. Виноградов, А.Г. Колмаков // Новые

перспективные материалы и технологии их получения (НПМ-2010) : сб. науч. тр. V

междунар. конф., Волгоград, 14-16 сент. 2010 г. / ВолгГТУ [и др.]. - Волгоград,

2010. - C. 130-131.

4 Смачивание

металлических неметаллических материалов алюминиевым сплавом АЛ25 / Е. В.

Миронова, С. С. Затуловский, А. М. Верховлюк // Металлофизика новейшие

технологии. – 2007. - №10. – С. 1407-1414

5 Разработка матричного

сплава на основе алюминия для пропитки углеграфита/ В.А. Гулевский, О.В.Терзиман,

Н.А Кидалов А.Г. Колмаков, В.И. Антипов, Л.В. Виноградов // VIІI Международная

научно-практическая конференция «Наука

и образование без границ – 2013»., 05-15 дек 2013г./ Sp. Z o.o. “Nauka I studia,(Przemysl , Польша)