УДК 66.047.57

А.М. Байтуреев1,

Т.Т. Жунусов2, Г.А. Медиева2

1Таразский

государственный университет им. М.Х. Дулати

2Национальная

инженерная академия Республики Казахстан

ИНТЕНСИФИКАЦИЯ

ПРОЦЕССА СУШКИ ХЛОПКА-СЫРЦА В СУШИЛЬНОМ БАРАБАНЕ СО СМЕШАННЫМ РЕЖИМОМ

ТЕРМООБРАБОТКИ

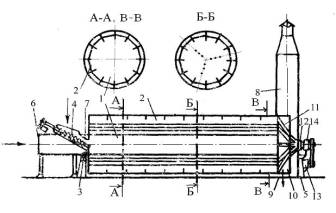

В настоящее время на хлопковых

заводах для сушки хлопка-сырца применяются барабанные сушилки типа 2СБ-10,

устанавливаемые горизонтально (a=0) рис. 1, 2 [1, 2]. Сушилка типа 2СБ-10

состоит из следующих основных узлов: сушильной камеры-барабана 1, питателя 4,

передней опоры 3 с роликами и задней опоры 5, вытяжной трубы 8, редуктора 14 и

электропривода 13.

|

Рис. 1. Сушильный

барабан типа 2СБ-10 |

|

Рис. 2. Передняя опора сушилки типа 2СБ-10 |

Основными недостатками барабанных

сушилок типа 2СБ-10 являются: относительно малая производительность; контакт

теплоносителя и хлопка-сырца осуществляется прямотоком, что ведет к

неэффективному использованию теплоносителя; относительно невысокая величина

влагоотбора.

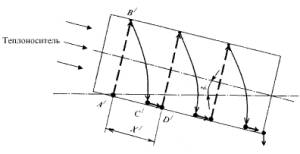

Рассмотрим

движение частицы материала в барабане при прямоточном режиме термообработки,

приведенной на рисунок 3.

Рис. 3.

Движение частицы материала в барабане при прямоточном режиме термообработки

Из рис. 3 видно,

что частица материала из нижней точки ![]() при вращении барабана

поднимается до верхней точки

при вращении барабана

поднимается до верхней точки ![]() . Частица, падая из точки

. Частица, падая из точки ![]() , продувается теплоносителем и опускается в точку

, продувается теплоносителем и опускается в точку ![]() и под действием скатывающей силы и теплоносителя движется к выходу из барабана до точки

и под действием скатывающей силы и теплоносителя движется к выходу из барабана до точки ![]() . При этом совершается один цикл движения частицы

. При этом совершается один цикл движения частицы

![]() и частица сдвигается на величину

и частица сдвигается на величину ![]() .

.

![]() – траектория одного цикла движения частицы при наклоне

барабана в сторону выгрузки;

– траектория одного цикла движения частицы при наклоне

барабана в сторону выгрузки;

![]() – Зависимость

сдвига частицы при угле наклона барабана в сторону выгрузки.

– Зависимость

сдвига частицы при угле наклона барабана в сторону выгрузки.

Недостатком прямоточного режима

термообработки является: унос материала в сторону выгрузки; низкий коэффициент

заполнения барабана; относительно малое время пребывания материала в барабане;

относительно низкая величина влагоотбора, следовательно, и низкая

производительность по сухому продукту.

Поэтому интенсификация процесса

сушки и снижение энергозатрат путем его модернизации без существенных

капитальных и трудовых затрат является актуальной и очень важной народнохозяйственной

задачей.

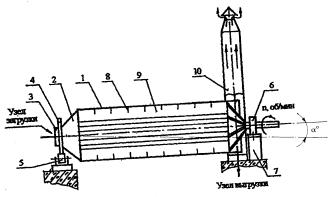

Одним

из путей интенсификации теплообменного процесса сушки является повышение

контакта между твердой и газовой фазами. Наиболее эффективным в этом отношении

являются сушильные барабаны со смешанным режимом термообработки, где барабан

устанавливается с наклоном в сторону загрузки рис. 3, 4, 5. Имеется патентная

защита [3, 4].

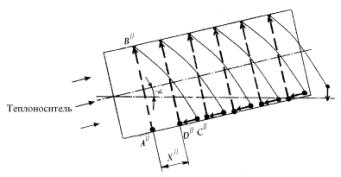

Рассмотрим движение частицы материала в

барабане при смешанном режиме термообработки приведенной на рис. 5.

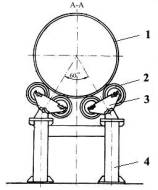

1- барабан; 2 - передняя коническая стенка; 3 - цапфа; 4 - бандаж; 5 - опорно-упорная станция; 6 - подшипник самоустанавливающийся; 7 - задняя опора; 8 - поперечные кольца; 9 - продольные лопасти; 10 - вытяжная труба (шахта). Рис. 3. Сушильный барабан со смешанным режимом

термообработки типа 3,2СБ-СРТ-10 |

|

1- цапфа барабана; 2 - бандаж; 3 - опорные ролики; 4 - упорные ролики. Рис. 4. Опорно-упорная станция |

Из рис. 5 видно, что частица материала из

нижней точки ![]() при вращении барабана подымается до верхней точки

при вращении барабана подымается до верхней точки ![]() . Частица, падая из точки

. Частица, падая из точки ![]() , продувается теплоносителем в режиме прямотока и опускается

в точку

, продувается теплоносителем в режиме прямотока и опускается

в точку ![]() , и скатывается вниз к узлу загрузки барабана до точки

, и скатывается вниз к узлу загрузки барабана до точки ![]() , продуваемая теплоносителем в режиме противотока. При этом совершается один цикл

движения частицы

, продуваемая теплоносителем в режиме противотока. При этом совершается один цикл

движения частицы ![]() и частица сдвигается на величину

и частица сдвигается на величину ![]() .

.

![]() – траектория одного цикла движения частицы при наклоне барабана

в сторону загрузки;

– траектория одного цикла движения частицы при наклоне барабана

в сторону загрузки;

![]() – сдвиг частицы при угле наклона барабана в сторону загрузки.

– сдвиг частицы при угле наклона барабана в сторону загрузки.

Из анализа рис. 5 видно, что при

смешанном режиме термообработки:

частица подвергается прямотоку и противотоку; величина сдвига частицы ![]()

Рис. 5.

Движение частицы материала в барабане при смешанном режиме термообработки

меньше чем в прямоточной сушилке ![]() , т.е.

, т.е. ![]() <

<![]() , что ведет к повышению коэффициента заполнения барабана и

увеличению времени пребывания материала в барабане; возможности применения

более высоких скоростей теплоносителя; повышению производительности сушильного

агрегата по сухому продукту; повышению

величины влагоотбора и эффективному использованию энергозатрат.

, что ведет к повышению коэффициента заполнения барабана и

увеличению времени пребывания материала в барабане; возможности применения

более высоких скоростей теплоносителя; повышению производительности сушильного

агрегата по сухому продукту; повышению

величины влагоотбора и эффективному использованию энергозатрат.

На Кировском хлопкоочистительном

заводе были проведены сравнительные опытно-промышленные испытания сушильного

барабана со смешанным режимом термообработки типа 3,2СБ-СРТ-10 и базовой

сушилки типа 2СБ-10, результаты которых приведены в таблице 1.

Из анализа таблицы 1 видно, что

эффективность процесса сушки хлопка-сырца в сушильном барабане со смешанным

режимом термообработки типа 3,2СБ-СРТ-10 выше, чем в базовой сушилке типа

2СБ-10.

Литература:

1. Мирошниченко Г.И. Основы проектирования машин первичной обработки

хлопка. М.: Машиностроение. 1972. 487 с.;

2. Правила устройства и эксплуатации технологического

оборудования сушильно-очистительных и очистительных цехов хлопкозаготовительных

пунктов и хлопкозаводов.- Ташкент: ЦНИИХпром, 1975. – 112 с.

3. Предварительный патент

Республики Казахстан. № 14030. Устройство для сушки хлопка-сырца /Байтуреев

А.М., и др.; опубл. 16.02.2004, Бюл. № 2.

4. Заключение о выдаче инновационного патента на

изобретение. Способ сушки сыпучих и зернистых материалов /Байтуреев А.М.,

Турдалиев Т.Т., Байтуреев С.А., Турдалиев Б.Т. . «Нац. институт интеллектуальной собственности» (НИИС). Заявка №

2012/1328.1. Дата подачи 14.12.2012.

Таблица 1. Сравнительные показатели сушильного барабана со смешанным режимом

термообработки типа 3,2СБ-СРТ-10 и базовой

сушилки типа 2СБ-10

|

№п/п |

Показатели |

Ед. изм. |

Тип сушилки |

||

|

2СБ-10 |

3,2СБ-СРТ-10 |

||||

|

Существующая |

Модернизированная |

Примеч. (эффект) |

|||

|

1 |

Диаметр барабана |

м |

3,2 |

3,2 |

|

|

2 |

Рабочая длина барабана |

м |

10 |

10 |

|

|

3 |

Объем барабана (Vб) |

м3 |

80,4 |

80,4 |

|

|

4 |

Объем занимаемый внутренними устройствами (насадки 15% от Vб) |

м3 |

16,1 |

16,4 |

|

|

5 |

Рабочий объем барабана (Vр) |

м3 |

64,3 |

62,8 |

|

|

6 |

Число оборотов барабана |

об/мин |

10 |

10 |

|

|

7 |

Угол наклона барабана |

град |

0 |

-1,5 |

|

|

8 |

Скорость сушильного агента: |

|

|||

|

на входе в барабан |

м/с |

7¸8 |

10¸11 |

Более в 1,43 |

|

|

на выходе из барабана |

м/с |

2,0 |

2,9 |

|

|

|

9 |

Производительность по сухому хлопку-сырцу ( |

кг/ч |

4620 |

6610 |

Более в 1,54 |

|

10 |

Производительность сушилки по влаге ( |

кг/ч |

202,7 |

396,3 |

Более

в

1,96 |

|

11 |

Производительность по влажному хлопку-сырцу ( |

кг/ч |

4822,7 |

7006,3 |

Более

в

1,45 |

|

12 |

Коэффициент заполнения |

% |

13,5 |

26,5 |

Более

в 1,96 |

|

13 |

Время пребывания |

мин |

6,75 |

8,32 |

Более

в

1,24 |

|

14 |

Температура окружающего воздуха |

°С |

20 |

20 |

|

|

15 |

Влажность хлопка-сырца: |

|

|||

|

начальная ( |

% |

16,6 |

16,7 |

|

|

|

конечная ( |

% |

11,7 |

10,1 |

|

|

|

16 |

Влагоотбор |

% |

4,9 |

6,6 |

Более

в

1,4 |

|

17 |

Температура хлопка-сырца: |

|

|||

|

на входе в барабан |

°С |

8 |

8 |

|

|

|

на выходе из барабана |

°С |

40 |

44 |

|

|

|

18 |

Температура сушильного агента: |

|

|||

|

на входе в барабан |

°С |

258 |

205 |

Менее

в

1,3 |

|

|

на выходе из барабана |

°С |

80 |

62 |

Менее

в

1,3 |

|

|

19 |

Общий расход теплоты на 1 кг испаренной влаги ( |

кДж/кг |

6526,4 |

5020,3 |

Менее

в

1,3 |

|

20 |

Часовой расход тепла ( |

кДж×ч |

131×104 |

199×104 |

Более

в

1,52 |