Химия и химическая технология/5

канд. техн. наук, доц.

Фомин А.А., канд. техн. наук, доц. Пошивалова Е.Ю., докт. техн. наук, проф.

Родионов И.В., студ. Фомина М.А., студ. Нахов В.А., студ. Федосеев М.Е., студ.

Тукмаков И.А.

Саратовский государственный технический

университет

имени Гагарина Ю.А., Россия

Исследования проведены

при поддержке проекта № 1189 в рамках базовой части государственного

задания образовательным организациям высшего образования, подведомственным

Минобрнауки РФ, в сфере научной деятельности,

а также гранта РФФИ № 13-03-00898 «а»

Структурные изменения поверхности

технического циркония при механообработке и термообработке токами высокой

частоты

Введение

Функциональные металлические материалы,

используемые в химическом машиностроении и энергетике, широко представлены

различными металлами и специальными сплавами. Конструктивной основой многих

высокотехнологичных изделий могут служить различные жаростойкие, жаропрочные и

коррозионно-стойкие металлические материалы, например нержавеющие стали,

тантал, титан и сплавы на их основе, а также цирконий. Обычно заготовками из

циркония являются слитки или прокатная продукция, которые маркируются Э100,

Э110, Э125, Э635 и отличаются содержанием примесей. В инструментальном

производстве также применяют вакуумно-конденсационные методы осаждения

различных соединений циркония. Для этого используют циркониевые катоды,

например марки КЦр. При работе изделий из данных материалов в условиях

воздействия экстремально высоких значений различных факторов, например

температурных, могут возникать ситуации, приводящие к снижению их

функциональности.

Для защиты металлических поверхностей от

негативного влияния факторов внешней среды активно применяются различные методы

оксидирования металлов, основными из которых являются газотермические и

электрохимические методы [1-3]. Оксид циркония в виде пленок и покрытий можно

получить различными методами осаждения [4]. В связи с этим для создания защитных

(оксидных) пленочных систем и покрытий на поверхности циркония может использоваться

высокоэффективный метод индукционно-термического оксидирования (ИТО), который

апробирован для титана марки ВТ1-00 и нержавеющей хромоникелевой стали марки

12Х18Н10Т [1,5]. В результате такой обработки на поверхности циркония вероятно

протекание диффузионных процессов и образование оксидных соединений [6]. В

связи с указанным целью данной работы является изучение влияния режимов

термической обработки токами высокой частоты (ТВЧ) на химический состав и

морфологию оксидных покрытий на цирконии, в частности получение субмикро- и

нанометровых зерен пленки или покрытия.

Методика

эксперимента

Образцы представляют

собой цилиндры диаметром 5,7 ± 0,1 мм, изготовленные из

технического циркония марки КЦр. Их поверхность

подвергается токарной и пескоструйной обработке

корундовым абразивом средней дисперсностью 200…300 мкм. Полученные

металлические основы образцов также подвергаются ультразвуковой очистке. Далее

поверхность подготовленных образцов оксидируется при обработке ТВЧ [7]. В ходе

исследований устанавливается влияние ИТО в диапазоне

температуры 600…1200 °C на

химические и морфологические изменения, происходящие

на поверхности образцов. Режимам обработки присвоена двойная нумерация:

первое число соответствует температуре термообработки металлической

основы,

второе – продолжительности процесса.

Морфология поверхности образцов

после выбранных технологических воздействий изучается с использованием растровой

электронной микроскопии (РЭМ)

в

микро- и нанометровом масштабе. РЭМ в сочетании с энергодисперсионным рентгенфлуоресцентным

анализом (ЭДРФА) химического состава образцов проводится на приборе MIRA

II LMU c

детектором INCA PentaFETx3. Изменения

концентраций

циркония, кислорода и прочих элементов, измеряемых в

атомных процентах (ат.%), и морфологии покрытий изучаются на

образцах, полученных механическими методами формообразования и

микротекстурирования.

Результаты исследования

и их анализ

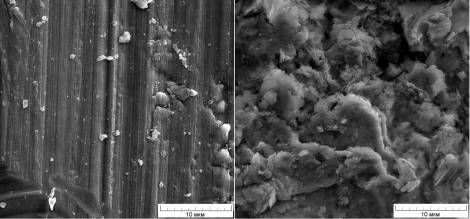

Микроструктура поверхности

образцов обусловлена физико-механическим воздействием процесса резания

(рис.1 а). Отличительной

особенностью рельефа после пескоструйной обработки является наличие

разнонаправленных углублений неправильной формы (рис.1 б). При этом образуется морфологически

гетерогенный наклепанный слой, который имеет фрагментарные элементы

раздробленного материала металлической основы и единичные вкрапления

корундового абразива.

Воздействие ТВЧ на цирконий

приводит к активации процессов диффузионного насыщения приповерхностного слоя

кислородом, окисления с образованием пленок ZrO2-x и более толстых

покрытий ZrO2 в

различных аллотропных модификациях: стабильный бадделеит m-ZrO2,

метастабильный диоксид циркония t-ZrO2 и нестабильный c-ZrO2

[6].

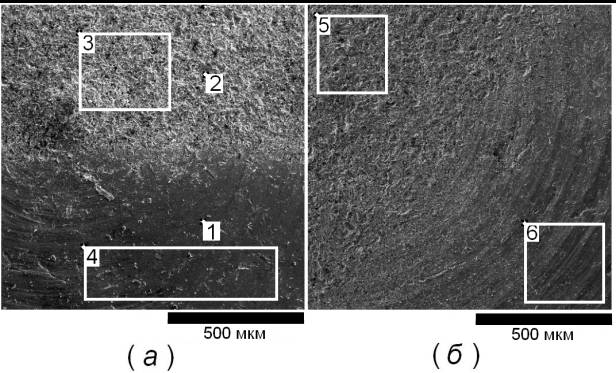

Морфология исходной микроструктуры образцов

циркония практически не изменяется вплоть до температуры 1000 ºC и

максимальной продолжительности процесса оксидирования (рис. 2 а). При достижении температуры около

1200 ºC и продолжительности обработки около 120…300 с

кристаллы образованной высокотемпературной фазы диоксида циркония успевают

вырасти до субмикрометровых значений, что существенно изменяет рельеф поверхности

после токарной

и пескоструйной обработки (рис. 2 б).

Формируемые нанокристаллы оксидной пленки начинают стремительно увеличиваться в

размере, что приводит к их дальнейшему росту до субмикрометровой

величины и появлению трещин (рис. 2 г).

а б

Рис. 1. Морфология микроструктуры поверхности образцов

циркония после различных методов

механообработки:

а – токарная; б –

пескоструйная (увеличение ×10000)

Сформированная

наноструктура оксидного покрытия имеет зерна, средний размер которых не

превышает 40 ± 10 нм. Интенсивный рост наблюдается при

увеличении температуры

обработки до 1200 ºC и

продолжительности свыше 30 с. Максимальные значения зерен оксидного

покрытия после высокотемпературной обработки (режим 1200-120 и 1200-300)

составляют 100…250 нм. Однако при этом не происходит самопроизвольного отделения

наружного толстослойного оксида, что свойственно, например, для технического

титана и его сплавов в данном диапазоне обработки ИТО [1,7].

Химический состав образцов

после воздействия ТВЧ исследован методом ЭДРФА (рис.3, табл.1). На

поверхности циркония, имеющего исходную структуру α-Zr,

при рассматриваемых режимах образуются оксидные покрытия,

состав которых в основном представлен соединениями типа ZrO2-x, а

также прочими углеродсодержащими фазами.

а б

Рис. 2. Морфология наноструктуры (а, б) поверхности образцов

циркония после оксидирования при различных

режимах:

а – 800-300 (увеличение ×200000); б – 1200-300 (увеличение ×100000)

Рис. 3. РЭМ в сочетании с ЭДРФА микроструктуры

поверхности

образцов циркония после механообработки (а) и оксидирования (б)

при режиме ИТО 600-001 (увеличение ×300)

Подготовительные

технологические операции механообработки циркониевых образцов с использованием

корундового абразива способствуют вкраплению его фрагментов в приповерхностный

слой. Это подтверждается сравнением результатов точечного и интегрального (по

выбранной площади) химического анализа гладких и шероховатых участков образцов

(табл.1).

Таблица

1

Результаты ЭДРФА

поверхности некоторых образцов циркония после механообработки и последующей ИТО

(в ат.%)

|

Образец |

Фактура поверхности |

Спектр |

Zr |

O |

C |

Al |

Примеси (Fe, W и др.) |

|

без обработки ТВЧ |

гладкая |

1 |

39.86 |

8.33 |

50.79 |

- |

1.02 |

|

шероховатая |

2 |

13.13 |

56.17 |

18.33 |

12.22 |

0.15 |

|

|

шероховатая |

3 |

19.61 |

49.21 |

22.50 |

7.87 |

0.81 |

|

|

гладкая |

4 |

44.81 |

16.13 |

37.44 |

0.79 |

0.83 |

|

|

600-001 |

шероховатая |

5 |

21.70 |

49.40 |

20.53 |

7.98 |

0.39 |

|

гладкая |

6 |

39.73 |

30.04 |

29.14 |

0.82 |

0.26 |

Высокое содержание

углерода в поверхностном слое циркониевых образцов свидетельствует о его

высокой адсорбционной способности. Наиболее активной по

отношению к углероду

является гладкая поверхность, что прослеживается во всем диапазоне

термообработки. Установлено, что с повышением температуры обработки содержание

углерода резко спадает с 30 до 23 ат.%. При этом содержание кислорода

достигает 49…57 ат.%, что отражается как на стабилизации исходной фазы

α-Zr.

Повышенное содержание

кислорода также обусловлено наличием вкраплений корунда, химическая формула

которого – Al2O3, что подтверждается

наличием алюминия от 7 до 12 ат.% на шероховатых участках образцов.

Остальные элементы (Fe, W) и алюминий в количестве

около 0,7 ат.% являются естественными примесями технического циркония.

Выводы

Таким образом, структура

поверхности образцов циркония после ИТО

характеризуется

образованием пленок и покрытий диоксида циркония,

модифицированных углеродсодержащей фазой. Функциональные покрытия

образованы преимущественно нанометровыми и

субмикрометровыми кристаллами округлой и призматической формы. Образцам шероховатых

покрытий с наиболее

выраженными показателями морфологической

гетерогенности

в нанометровом диапазоне соответствуют режимы: 800-120,

800-300,

1000-030, 1000-120, 1200-001 и

1200-030.

Структура поверхности циркониевых образцов с гладкой фактурой остается

практически без трещин при обеспечении сниженной скорости охлаждения

металлической основы и формировании равномерной нанокристаллической структуры.

Следует также отметить, что

изделия из циркония, изготовленные традиционными методами

механообработки, могут быть подвергнуты наноструктурированию с формированием

необходимой морфологической гетерогенности. Улучшение качества циркониевых

изделий может быть также связано с возможностью управления прочностными

показателями поверхности, в частности твердости и износостойкости.

Литература

1. Фомин А.А., Штейнгауэр А.Б., Родионов И.В. и др. Нанокристаллическая структура поверхностного

слоя технически чистого титана, подвергнутого

индукционно-термическому оксидированию // Письма в Журнал технической физики. – 2013. – Т. 39. – Вып. 21. – С.

70-75.

2. Ni J., Noh K.,

Frandsen C.J., et al. Preparation

of near micrometer-sized TiO2 nanotube arrays by high voltage anodization //

Materials Science and Engineering: C. – 2013. – Vol. 33. – pp. 259-264.

3. Rodionov I.V. Application of the Air-Thermal

Oxidation Technology for Producing Biocompatible oxide coatings on periosteal

osteofixation devices from stainless steel, Inorganic materials: Applied research. – 2013. – № 2(4). – pp.119-126.

4. Wang Q.M.,

Gong J., Sun C., et al. ZrO2 and

Y2O3-stablized ZrO2 coatings deposited using an arc ion plating technique //

Journal of Ceramic Processing Research, 2011. – Vol. 12. – № 3. – pp. 259-264.

5. Фомин А.А., Родионов

И.В., Петрова Н.В., и др. Модификация металлооксидными соединениями поверхности

медицинских изделий из стали 12Х18Н10Т при воздействии токов высокой частоты //

Вестник Саратовского государственного технического университета, 2011. – №

3(58). – Вып. 2. – С. 314-317.

6. Abriata J.P., Garcés J., Versac R. The

O-Zr (Oxygen-Zirconium) System // Bulletin of Alloy Phase Diagrams, 1986. –

Vol. 7. – № 2. – pp. 116-124.

7. Фомин

А.А., Штейнгауэр А.Б., Родионов И.В. и др. Свойства покрытий диоксида титана, полученных

индукционно-термическим оксидированием сплава ВТ1-00 // Трение и износ. – 2014.

– Т. 35. – № 1. – С. 43-51.