Удосконалення

розподілювача тиску між пакерами

Лемак О.А., Любченко М.О.,

Прокопенко Я.В., Смицький Є.В. Сторчак Я.А. (Полтавський національний технічний

університет імені Юрія Кондратюка)

Анотація. В даній науковій роботі

розглядаються проблеми проведення

вимірів у стовбурі свердловини, ремонтних робіт та робіт , що пов'язані з

переводом свердловини з одного типу на інший, встановленням заданого

свердловинного обладнання. Для цих робіт часто застосовують пакери. Пакери

дозволяють герметизувати міжтрубний простір, затрубний простір чи

експлуатаційну колону при проведенні ремонтних робіт, пов'язаних з

негерметичністю всієї свердловини. Дослідження розкриває проблему роботи

пакерів та вирішення їх за допомогою розроділювача тиску, робота якого

заключається в перерозподілу тиску між двома пакерами, задля зменшення депресії

тиску.

Вступ. Проблемою забезпечення

герметичної ізоляції випробовуваного пласта в деяких районах буріння прийнята технологія з послідовним встановленням двох

пакерів. Однак збільшення імовірності надійної пакеровки досягається лише за

рахунок того, що при попаданні одного з пакерів в каверну перепад тиску сприймається

другим пакером. Якщо ж обидва пакери перекривають переріз свердловини, то весь

утримуваний перепад тиску сприймає нижній пакер[9].

Питаннями розробки

технічних засобів, які підвищують надійність герметизації відкритого стовбура

свердловини в умовах високих перепадів тиску і температури, займаються вчені

України і ближнього зарубіжжя [3]. Але навіть при надійній

конструкції обладнання постає питання про надійність гумових ущільнюючих

елементів випробувального обладнання, тому що ефективність роботи обладнання

тісно з цим пов'язана. Вченими СевКавНИПИнефти був розроблений пакер з

мателічною розсувною опорою пелюсткового типу і розподілювач перепаду тиску між

пакерами РУ-2 [1].

Але із-за наявності ряду конструкторських недоліків,

складності в їх виготовленні, останні не знайшли свого широкого застосування.

В зв'язку з цим виникає необхідність створення своїх

вітчизняних випробувачів пластів, які б вигідно відрізнялись від відомих

зарубіжних як конструктивно, так і своєю працездатністю в складних геологічних

умовах.

Вивчення сучасного стану питання дозволило українським

вченим розробити і виготовити пакер з металічною роз'ємною опорою і

розподілювач перепаду тиску між пакерами [2], а проведення їх приймальних

випробувань дало право на постановку їх до серійного випуску та патентування.

Метою даного дослідження є вирішення даної проблеми для

полегшення роботи пакерів в умовах перепаду тиску на пакер, коли величина його перевищує міцність гумового елемента пакера. Створена

конструкція розподілювача перепаду тиску встановлюється між пакерами і

розподіляє перепад тиску між пакерами [7] .

Результати. Особливістю

буріння глибоких свердловин, а також тих свердловин, які буряться в умовах високих

пластових тисків, являється те, що розкриття пластів нерідко проводиться при

значному перевищенні тиску промивальної рідини над пластовим. Внаслідок цього

для забезпечення необхідної депресії при випробуванні таких пластів під час

буріння на пакер необхідно передавати такий перепад тиску, який може в значній

мірі перевищувати допустиму величину [1]. В багатьох випадках при випробуванні

пластів в глибоких свердловинах для забезпечення депресії порядку 15 МПа

перепади тиску складають 30-40МПа, що значно перевищує межу надійної роботи

гумового ущільнюючого елемента пакера. Високоміцних гумових ущільнюючих

елементів для пакерів, які в змозі витримати перепад тиску на пакер в межах

50,0 МПа і більше, промисловість не випускає. По цій причині велика кількість

перспективних об'єктів в нафтогазовому відношенні лишаються не вивченими в

процесі буріння свердловин. Вивчення ж таких об'єктів в експлуатаційних колонах

зв'язано з великими затратами часу і грошових коштів [8].

Для забезпечення герметичної ізоляції випробовуваного

пласта в деяких районах прийнята технологія з послідовним встановленням двох

пакерів. Однак збільшення імовірності надійної пакеровки досягається лише за

рахунок того, що при попаданні одного з пакерів в каверну перепад тиску

сприймається другим пакером [4]. Якщо ж обидва пакери

перекривають переріз свердловини, то весь утримуваний перепад тиску сприймає

нижній пакер.

Тому, для полегшення роботи пакерів в умовах

перепаду тиску на пакер, коли величина його перевищує міцність гумового елемента пакера, створена

конструкція розподілювача перепаду тиску. Розподілювач встановлюється між

пакерами і розподіляє перепад тиску порівну(рис.1).

Рисунок 1- Розподілювач тиску між пакерами

Розподілювач перепаду тиску між пакерами складається з порожнистого корпусу 1, який в верхній

частині за допомогою різьби поєднаний з муфтою 2, а в нижній - з

ніпелем 3 .

В муфті 2 виконані радіальні «в» і осьові «е»

канали і встановлений розрядний клапан [10], що включає сідло 4 з ущільнюючими

кільцями 5 і клапан 6 з ущільнюючими гумовими кільцями 7 і пружиною 8.В ніпелі 3 виконані прохідні канали «с» і «д», а в

верхній частині зз допомогою різьби встановлений перехідник 9 з наскрізним

осьовим каналом «л».

Перехідник з за допомогою різьби жорстко поєднаний з

гільзою 10, порожнині якої

розміщений поршень 11 з ущільнюючими кільцями 12. Е верхній частині гільза

поєднана з перехідником 13. Поршень і перехідник гільзою утворюють герметичну камеру «а», заповнену маслом [4].

Перехідник 13 в верхній частині за допомогою різьби

поєднаний з гільзою 14, оснащеною поршнем 15 з ущільнюючими кільцями 16. Е

центальному осьовому канадлі перехідника встановлений тарувальний клапан, який

складається з сідла 17, клапана 18, підпружиненого штовхача 19 і тарувальної

гайки 20. В осьовому каналі «к» перехідника встановлені зворотний клапан у

вигляді підпружиненого шарика 21. Верхня частиш гільзи 14 закрита кришкою 22 з

штуцерним отвором 23.

Принцип роботи розподілювача перепаду тиску між пакерами

полягає в наступному. В процесі спуску розподілювача [12] в

свердловину промивальна рідина через фільтр і порожнину штока нижнього пакера

поступає через канал «с» ніпеля 3 у внутрішню порожнину корпуса 1, а

потім через: прохідний канал «е» муфти 2 і порожнину штока верхнього пакера -

випробувач пластів і далі через його зрівнювальний клапан в затрубниі кільцевий

простір свердловини. Тиск в камерах «а» і «б» , а також в камер над поршнем 15

через канали «с» і «л» з однієї сторони і через штуцерний отвір 23 з другої

сторони врівноважується з тиском в трубах і затрубному просторі. Тиск під

нижнім пакером, між пакерами і вище верхнього пакера лишається однаковим. Після

встановленя пакерів розвантаженням бурильних труб і відкриттям приймального

клапана випробувача пластів тиск під нижнім пакером в інтервалі випробування

знижується до величини тиску, що створюється завдяки стовпу води (рідини) ,

попередньо залитої в труби [7]. Така ж сама величина тиску, як під пакерною

зоною, встановлюється і у внутрішній порожнині розподілювача. При цьому

відбудеться перерозподіл зусиль, діючих на поршень 11, тарувальний клапан 18,

поршень 15.

Під час зменшення тиску в камері «б» до величини

тиску, який встановився в порожнині розподілювача нарівні з тиском в бурильних

трубах і в зоні випробування під нижнім пакером, поршень 11, під дією

підвищеного тиску в кільцевому міжпакерному просторі, через канали «д» і «л»

переміщується вгору, стискуючи масло в камері «а». Досягнувши заданої величини

тиску в камері «а» гільзи 10, масло, діючи на сідло 17 тарувального клапана,

переборює зусилля пружини, відкриває отвір клапана і перетікає в камеру «б» під

поршневої порожнини поршня 15, пересуваючи його вгору. Таким чином, за рахунок

об'єму, що звільнився під нижнім поршнем 11, відбудеться зниження тиску в замкненому підпакерному

просторі до величини, яка задається таруванням клапана [10].

Після завершення випробування пласта і відкриття

зрівнювального клапана випробувача пластів надпакерний тиск промивальної рідини

по вирівнювальних каналах передається під нижній пакер і внутрішню порожнину

корпусу 1 розподілювача перепаду тиску, підвищуючи в ній тиск до величини

гідростатичного тиску стовбура промивальної рідини в свердловині. Під дією

цього тиску клапан 6, стискаючи пружину 8, відкриває центральний канал сідла 4

і сполучає порожнину корпуса 1 через канал «в» з міжпакерним простором,

вирівнюючи в ньому тиск до величини надпакерного. Після вирівнювання тисків в

підпакерному і міжпакерному просторі з надпакерним стає можливим без будь-яких

труднощів зняти пакери з місця їх встановлення і підняти на поверхню [13].

Забезпечення можливості регулювання перепаду тиску на

па керуючі елементи стосовно до конкретних умов досягається наявністю в

тарувальному клапані пружини 8, штовхана 19 з поділками і тарувальної гайки 20.

Тарування клапана проводиться в лабораторних умовах при різних тисках по

поділках на штовхачеві [3].

Наявність зворотного шарикового клапана дозволяє

проводити повернення верхнього і нижнього поршнів 15 і 11 в початкове положення

без повного розбирання розподілювача перепаду тиску. Для цього необхідно

відкрутити корпус 1 з муфтою 2, під'єднати насос високого тиску трубопроводом

до штуцерного отвору 23 і закачати в порожнину «б» масло під тиском, попередньо

заповнивши її водою. При цьому порожнині «б» поршень 15 під тиском

переміщується вниз і масло через канал «к» перетікає в камеру «а», переміщуючи

поршень 11 в нижнє крайнє положення.

Для переведення розподілювача перепаду тиску в інший

режим роботи, необхідно з корпуса 1 відкрутити ніпель 3 з гільзами 10, 14 і

перехідником 13, відкрутивши гільзу 14 з поршнем 15.

Тарування клапана проводиться в лабораторних умовах

при різних тисках по поділках на штовхачеві. Наявність

зворотного шарикового клапана дозволяє проводити повернення верхнього і

нижнього поршнів і в початкове положення без повного розбирання розподілювача

перепаду тиску. Для цього необхідно відкрутити корпус [11] з муфтою, під'єднати насос високого тиску трубопроводом до штуцерного

отвору і закачати в порожнину «б» масло

під тиском, попередньо заповнивши її водою. При цьому порожнині «б»

поршень під тиском переміщується вниз і

масло через канал «к» перетікає в камеру «а», переміщуючи поршень в нижнє крайнє положення.

Для переведення розподілювача перепаду тиску в інший

режим роботи, необхідно з корпуса відкрутити ніпель з гільзами , і

перехідником, відкрутивши гільзу з поршнем, за допомогою тарувальної гайки по мітках на штовхачеві встановити необхідну поділку, яка по

тарувальній таблиці відповідає величині розподілу тиску, необхідного для

передачі на пакер при випробуванні пласта [7].

При конструюванні розподілювача перепаду тиску важливо

правильно вибрати об'єм камери розподілювача, щоб величина зміни цього об'єму в

міжпакерному просторі була достатня для перерозподілу перепаду тиску між

пакерами в заданому відношенні, в більшості випадків порівну [5].

При встановленні пакера в свердловині гумовий елемент

деформується під впливом прикладеного до нього стискаючого навантаження, яке

передається пакеру частковим розвантаженням колони бурильних труб над пакером

після упору хвостовика у вибій [9].

Гумовий елемент пакера

деформується, збільшуючись в діаметрі і перекриває кільцевий простір , ізолює

зону дослідження (підпакерну зону) від розташованої вище надпакерної частини

свердловини [13].

Навантаження, необхідне для пакерування,

розраховується за формулою:

![]()

Де Еу - модуль пружності гуми, рівний 9,4 МПа;

S0 - площа

перерізу гумового елемента пакера до деформації;

kn -

коефіцієнт пакеровки.

Необхідне навантаження складає 11 кН.

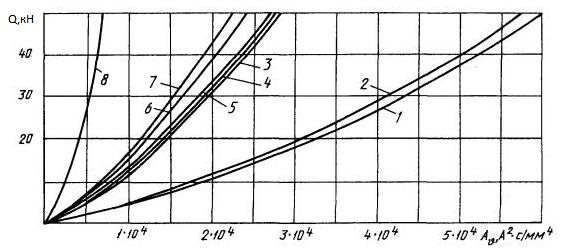

Гідравлічні навантаження (рис.2), що діють на гумові

елементи пакера після відкриття впускного клапана випробувача пластів і

передачі депресії на пласт значно (інколи в десятки разів) перевищують те

механічне навантаження, яке передається пакеру при його встановленні в

свердловині. Тому при виборі депресії на

пласт слід перевірити умову можливості руйнування пакера при великих перепадах

тиску.

Навантаження зрізу Оτ - частина загального

навантаження, що передається на пакер:

![]()

Де Sk - площа

кільцевого перерізу між ущільнювачем

пакера і свердловиною, см2;

Sc - площа перерізу деформованого ущільнювача пакера,см2.

Навантаження становить 23 кН.

Виходячи з цих двох

формул, можна знайти величину критичного перепаду тиску, при якому напруженість

в небезпечному перерізі гумового елемента буде критичною:

![]()

де ![]() - навантаження для

установки пакера.

- навантаження для

установки пакера.

Напруженість складає 13,35 кПа.

Стійкість пакера в роботі

(рис.3) буде при умові ![]() , де n –

запас міцності, рівний 1,15.

, де n –

запас міцності, рівний 1,15.

Орієнтуючись на те, що

критичні напруженості для ущільнюючи; елементів серійних пакерів складають 6,2

МПа, то за останньою формулою можна розрахувати значення допустимих перепадів

тиску для пакерів різни: діаметрів гумових ущільнюючих елементів.

Із усіх умов роботи

випробувального обладнання для випробування свердловин в складних

геолого-технологічних умовах найбільш складними являються такі, коли обладнання

витримує одночасну дію зовнішнього зминального тиску і розтягуючих зусиль.

Корпус розподілювача перепаду тиску між пакерами

працює саме в таких умовах. Розрахунок допустимого навантаження на корпус

розподілювача перепаду тиску при сумісній дії зминальних і розтягуючих зусиль

[10].

Руйнування гумового елемента гтри перенавантаженнях носить характер

зрізу. Згідно [1] небезпечним перерізом являється поверхня конуса з основою і

висотою, рівною діаметру опорної тарілки пакера.

Для цього

скористаємося умовами пластичності Генкі-Мізеса. Згідно цих умов при складному

напруженому стані матеріал корпусу веде себе як пружний, якщо інтенсивність

напружень не перевищує межі пружності при простому розтягу.

Таблиця 1 - Навантаження для встановлення пакера (![]() , кН.) і допустимой перепаду тиску на пакер (

, кН.) і допустимой перепаду тиску на пакер (![]() , МПа) в залежності від діаметра пакера(

, МПа) в залежності від діаметра пакера(![]() ,мм)

,мм)

і коефіцієнта пакеровки (![]() ).

).

Таблиця 1

|

|

Характер роботи пакера |

|||

|

|

|

|

|

|

|

76,0 |

67 |

1,135 |

16,7 |

20 |

|

93,0 |

87 |

1,070 |

12,9 |

30 |

|

|

78 |

1,190 |

28,7 |

15 |

|

97,0 |

87 |

1,115 |

21,7 |

25 |

|

98,4 |

87 |

1,131 |

24,2 |

20 |

|

|

92 |

1,070 |

14,8 |

35 |

|

112,0 |

98 |

1,140 |

37,9 |

20 |

|

118,0 |

108 |

1,092 |

25,9 |

30 |

|

120,6 |

108 |

1,117 |

33,0 |

25 |

|

132,0 |

115 |

1,147 |

46,5 |

15 |

|

139,7 |

126 |

1,110 |

51,6 |

25 |

|

146,0 |

135 |

1,081 |

34,6 |

35 |

|

151,0 |

135 |

1,118 |

50,4 |

25 |

|

161,0 |

145 |

1,110 |

53,8 |

25 |

|

165,0 |

145 |

1,138 |

67,5 |

15 |

|

171,4 |

154 |

1,110 |

70,8 |

25 |

|

187,3 |

170 |

1,102 |

73,3 |

25 |

|

190,5 |

170 |

1,121 |

86,6 |

20 |

|

200,0 |

180 |

1,111 |

88,4 |

20 |

|

212,7 |

195 |

1,091 |

83,8 |

25 |

|

215,9 |

195 |

1,107 |

98,5 |

25 |

|

222,3 |

195 |

1,140 |

128,7 |

15 |

|

242,9 |

220 |

1,104 |

119,0 |

25 |

|

244,5 |

220 |

1,111 |

128,0 |

20 |

|

250,8 |

220 |

1,140 |

160,9 |

15 |

|

269,9 |

240 |

1,124 |

198,7 |

20 |

|

295,3 |

270 |

1,094 |

168,5 |

25 |

|

|

|

|

|

|

Напруженість в трубах від дії зовнішнього тиску

визначаються за відомими формулами Ламе:

![]() (1.4)

(1.4)

![]()

де ![]() і

і ![]() - відповідно

радіальні і тангенціальні напруги;

- відповідно

радіальні і тангенціальні напруги;

р -зовнішній тиск;

![]() - внутрішній, зовнішній і поточний радіус корпусу.

- внутрішній, зовнішній і поточний радіус корпусу.

Радіальні і тангенційні

напруження складають відповідно 7 Па/м2 та 8,2 Па/м2.

При наявності осьових

розтягуючих напруг ![]() величини

величини ![]() і

і ![]() залишаються

попередніми, тобто

залишаються

попередніми, тобто ![]() і

і ![]() від

від ![]() не залежать.

Визначимо, в яких перерізах корпусу почнуться передусім пластичні деформації.

Для металів межа пружності мало відрізняється від межі текучості. Тоді умову

пластичності Генкі-Мозеса можна в розгорнутому вигляді записати наступним

чином:

не залежать.

Визначимо, в яких перерізах корпусу почнуться передусім пластичні деформації.

Для металів межа пружності мало відрізняється від межі текучості. Тоді умову

пластичності Генкі-Мозеса можна в розгорнутому вигляді записати наступним

чином:

![]()

Умова

пластичності складає 3,48 Па/м2.

Розв'язуючи це рівняння відносно ![]() і підставляючи

і підставляючи ![]() i

i ![]() з умов Ламе, отримаємо:

з умов Ламе, отримаємо:

Критичне розтягуюче

осьове напруження становить 2,34 Па/м2.

В цій формулі ![]() - критичне розтягуюче

осьове напруження.

- критичне розтягуюче

осьове напруження.

Рисунок 2 - Графік залежності навантаження до площі поперечного перерізу

гумового елемента, 1 і 2-при розподілювачі тиску.

Отже, з графіка і розрахунків

зрозуміло, що гумовий елемент пакера краще сприймає навантаження при

встановленні розподілювача тиску, запропонованого нами.

Рисунок 3- Графік

залежності роботи гумового елемента при навантаженні.

Отже, стан гумового

елемента при значних навантаженнях так і при номінальній роботі залишається

стабільним, і не призводить до критичних деформацій, що можуть впливати на

роботу пакерів.

Рисунок 4 - Графік залежності температурного коефіцієнта до тривалості

старіння гумового елемента при різних навантаженнях при розподілу тиску.

Отже, гумовий елемент пакера при різних

навантаженнях і при різних температурних коефіцієнтах лінійно характеризується

від тривалості дії даних фактрів, що дає необхідні нам результати щодо

продовження терміну експлуатації пакера.

Висновки. Провівши ряд дослідів та

розрахунків щодо роботи гумових елементів пакерів та характеристик роботи

розподілювача тиску, ми вияснили, що запропонована нами конструкція

запропонованого пристрою покращую умови експлуатації та збільшує його термін роботи.

Розрахунки дали нам чітку картину найбільш навантажених

елементів конструкції, процесу їх старіння та умов експлуатації. Це дало змогу

нам зробити висновки щодо того, як

продовжити термін експлуатації системи пакерів за допомогою розподілювача

тиску. Запропонована конструкція дійсно покращує умови роботи пакерів та

збільшує міжремонтний період, що дозволить економічно ефективно

використовувати дане обладнання.

Література

1.

Рябчиков С.Я., Бондарчук И.Б. Стаття «Современные представления о

технологических процесах при отработке продуктивных пластов методом скважинной

гидродобычи». Журнал «Известия ТПУ» - Томь.: «Томский политехнический

университет» - 2014р.

2.

Скляр А.В. «Розробка механічного пакера для поінтервального тампонування при

проходці стволів в зонах поглинання промивної рідини». Журнал «Буріння» -

Донецьк.: «ДонНТУ» - 2012р.

3.

Римчук Д.В., Цибулько С.В. Стаття «Оптимізація процесу радіальної деформації

оболонки вибухового пакера». Вісник НТУ «ХПІ» - Харків.: НТУ «ХПІ» - 2014р.

4. ZHANG Li-juan,ZHAO

Guang-min,ZHAO Fen-xia. «Reliability Analysis of Facilitating Separate Layer

Fracturing and Commingling String with Packers». – China.: «Сhina University of petroleum» - 2010р.

4.

Malcolm A. Kelland. «Production for the oil and gas industry». – London,UK.:

«Taylor & Francis Group» - 2014р.

5. Khalid I.Abubshait,

Nasir K.Al-Naimi «Saudi Arabia oil & gas». – Al Khobar,Saudi Arabia.:

«Landmark Software & Services» - 2010р.

6. William Banning Vail,

James E.Chitwood «Methods and apparatus to convey electrical pumping systems

into wellbores to complete oil and gas wells» - Texas,USA.: «Weatherford/Lamb,

Inc.» - 2010р.

7. Charles Christopher

Johnson, David Courrege «Advances in Openhole Packer/Sleeve Completions Coupled

With Multilaterals Provide Cost-Effective Solutions» - Florence,Italy.:

«Society of Petroleum Engineers» - 2010р.

8. Alaa S.Shawly, Bander

F.Khateb «Successful Isolation of a Water Contribution Zone Using Fiber Optic

Telemetry Enabled Coiled Tubing Conveyed Inflatable Packer Capped with cement»

- Al-Khobar,Saudi Arabia.: «Society of Petroleum Engineers» - 2010р.

9. Daniel Jon Themig

«Hudraulic open hole packer» - Edmonton,Canada.: «Halliburton Energy Services,

Inc.» - 2010р.

10.Li Yong-ge «Analysis

of Packer Stress of Sleeve`s Ball Seat Based on ANSYS-CDF» - Panjin,China.:

«GWDC Engineering Research Intitute» - 2011р.

11. Joseph F.Hilyard

«The Oil & Gas Industry» - Tulsa(Oklahoma),USA.: «Penn Well Corporation» -

2012р.

12. Sankara Papavinasam

«Corrosion Control in the Oil & Gas Industy» - London,UK.: «Gulf

Proffesional Publishing» - 2013р.