Модернізація ущільнень валу

відцентрового насосу НК65/35-240

Варич І.О., Запухленко К.С.,Самохатка О.С.,

Шматенко Р.С.

(Полтавський національний технічний університет

імені Юрія Кондратюка ,Полтава)

Аннотація

У

статті розглядається модернізація ущільнень валу відцентрового насосу НК

65/35-240 шляхом заміни на більш удосконалене, яке відрізняється покращеними

характеристиками, більш простими в обслуговуванні та є економічно доцільними у

використанні.

Ключові слова: відцентровий насос, вал, ущільнення,

герметизація, виток рідини.

Відцентрові насоси в хімічних,

нафтохімічних та нафтопереробних виробництвах наплежать до одного з основних

видів обладнання, надійна робота яких забезпечує безперервність технологічного

процесу. Одним з найважливіших вузлів відцентрового насосу є кінцеве

ущільнення вала, що обертається, яке

обмежує або повністю виключає витоки назовні перекачуваного середовища, яке

може бути агресивним, токсичним, вибухонебезпечним, пожежонебезпечним та ін.

Встановлено [1], що до 70% вимушених зупинок насосів під час експлуатації

відбувається через вихід з ладу кінцевих ущільнень обертових валів.

Також електропривідні відцентрові насоси

(ЕВН) є одним із найпоширеніших агрегатів. Вони споживають значну частину

електричної енергії, що виробляється в країні.

Оскільки ЕВН задіяні для транспортування нафти та нафтопродуктів по

магістралях та у водозабезпеченні питною водою населених пунктів, до них

ставлять жорсткі вимоги, щодо енергоекономічності їхньої роботи та надійності

виконання ними заданих функцій [2]. Ефективність виконання кожної з цих функцій

безпосередньо залежить від енергетичних втрат, як в електроприводі так і в

гідронасосі. Значні втрати в цих машинах знижують коефіцієнт корисної дії

(ККД), спричиняють інтенсивний знос робочих частин виконавчих механізмів.

Аналіз.

У

період виготовлення насоса необхідно робити хімічний аналіз металу, механічні

випробування матеріалів, що йдуть на виготовлення насоса, і перевіряти

остаточну термообробку деталей.

Не менш важливим фактором э правильний

вибір матеріалу складових насосу.

Сталь має різні фізичні властивості

залежно від режиму термообробки. Дорога

легована сталь у сирому виді має гірші механічні властивості, ніж звичайна

вуглецева сталь. Тому при виборі матеріалів для деталей насоса необхідно точно

вказувати термообробку, якій повинна піддаватися деталь.

Внаслідок цього при виготовленні

відцентрових нафтових насосів необхідно мати добре обладнаний термічний цех.

Через те що

якісні сталі, які використовуються в нафтових насосах, в’язкі й тверді, для

одержання гладкої поверхні з дотриманням допусків, необхідно обробляти деталі

на прецизійних верстатах.

Так як одним із найголовніших факторів

безперебійної роботи насосів є їх правильна конструкція. Розглянемо основні

фактори, що визначають конструкцію відцентрового насоса для нафтопереробної

промисловості, що випливають з :

1) числа ступенів;

2) розташування ступенів;

3) зменшення витоків між щаблями через

зазори ущільнювальних кілець і проміжних втулок;

4) зведення до мінімуму витоків через

сальникові пристрої й надійну роботу ущільнення вала насоса;

5) забезпечення герметичності у фланцевих

з'єднаннях;

6) запобігання насоса від перекосів

внаслідок температурних розширень;

7) облік температурних розширень окремих

частин ротора й корпуса насоса і їхня компенсація;

8) забезпечення роботи насоса без

кавітації;

9) вибір матеріалів для виготовлення

насоса з відповідною термообробкою з урахуванням корозійних властивостей

перекачуваного середовища;

10) надійність у роботі й довговічність

конструкції;

11) зручність і швидкість монтажу й

демонтажу насоса в умовах експлуатації;

12) пожежна безпека.

Виходячи

з вище перелічених факторів, що визначають конструкцію відцентрових насосів

розглянули ущільнення патентів на їх модернізацію.

В

патенті за 2012 р. розглянуто нові з покращеними характеристиками конструкції

торцевих ущільнень, що застосовуються для валів відцентрових насосів, які

обертаються, а також основні тенденції їх розвитку. Дане ущільнення

застосовується для надійної герметизації вала та збільшення ресурсу роботи.

В

загалом роботи багатьох науковців були присвячені дослідженню структури

гідродинамічних сил та моментів у безконтактних ущільненнях протічної частини.

Гідродинамічні сили в ущільненнях можуть бути причиною руйнівних автоколивань

ротора, або стабілізувати останній та суттєво зменшити віброактивність агрегату

в цілому. Цілеспрямування оптимізації вібраційних параметрів відцентрових

насосів реалізуються шляхом вдосконалення динамічних характеристик ротора.

Проблема

гідродинамічних сил в торцевих ущільненнях розглянуто в патенті 2013 року. В

ньому запропонована методика розрахунку, реалізація новий проектний підхід до

створення протічної частини відцентрового насоса зі шпоринними опорами

ущільненнями.

Проаналізувавши

модернізацію ущільнення ми прийшли до висновку, що не було розглянуто заміну

сальникових ущільнень (рис1), на манжети з проміжним кільцем та

самоущільнюючимись пружинами (рис2). Які ми і використали для модернізації обраного нами відцентрового

насоса.

Постановка проблеми. Безперебійна

робота насосів залежить від чотирьох факторів:правильної конструкції; точності

виготовлення; якісного монтажу;правильної експлуатації.

Одним

із головних пунктів є саме забезпечення зведення до мінімума витоків через

сальникові пристрої й надійну роботу ущільнення вала насоса. Розглянемо систему

ущільнення валу відцентрового насоса НК 65/35-240.

Ущільнення валу насоса (рис.1) в місцях

виходу його з корпусу забезпечується сальником, який складається з корпусу,

відлитого як одно ціле з корпусом насоса, кришки сальника та бавовняної

просоченої набивки.

Експлуатація насосу з таким видом

ущільнення не забезпечує безперебійної роботи, зазначеної вище ,внаслідок

наступного ряду причин:

1)

Наявність

постійних витоків понад норму під час досягнення максимального числа обертів

2900 об/хв. Дані ущільнення не пристосовані для експлуатації на високих кутових

швидкостях, так як відбувається різке зростання температури в зоні контакту

ущільнення та валу внаслідок тертя. Це в свою чергу призводить до передчасного

вигорання пропитки ущільнення, далі до утворення задирів на поверхні ущільнення

в зоні контакту, і як результат до руйнування ущільнення;

2)

Дане ущільнення

вимагає постійної підтяжки, для забезпечення виконання ущільненням свого

експлуатаційного призначення. Дана операція вимагає обслуговування досвідченим

персоналом, що інколи не завжди є можливим. Це пов’язано з тим, що занадто

велика підтяжка нерідко призводить до усунення необхідного мінімального

просочування герметизованої рідини до самого ущільнення для його змащування. Не

забезпечення змащування ущільнення приз водить знову до передчасного його

виходу з ладу.

Рисунок 1 – Сальникове ущільнення валу:

1 – гільза захисна; 2 – кільце ущільнююче; 3 –

втулка сальника;

4 – набивка сальника; 5 – кільце відбійне

3)

Також нормальна

робота ущільнення напряму пов’язана з вібрацією насоса (яка не повинна перевищувати

допустимих норм), центровкою, радіальним биттям та чистотою поверхні. Дані

показники нерідко виходять за норми встановлені ТУ та ГОСТ на насос, переважно

внаслідок передчасного зношення відповідальних вузлів. Це в свою чергу

призводить до виходу з ладу ущільнення.

Таким чином, закладений з самого початку

конструювання сальникових ущільнень незначний ресурс роботи, застосування

неякісних матеріалів вимагає постійного нагляду та підтягування набивки.

Всі

зазначені недоліки ущільнення призводять в разі виходу його з ладу до

необхідності зупинки роботи всього насосу і до його заміни і в результаті до

збільшення часу простою обладнання.

Формулювання цілей

статті. Викладений

вище ряд причин ставить перед нами необхідність пошуку нового типу ущільнення

використання в конструкції насоса якого усуне всі зазначені недоліки та

збільшить експлуатаційні параметри насосу.

Основна частина.

Модернізоване

ущільнення представлене касетою гумовотканинних манжет V-подібного

профілю з розпірними пружинами. Перевагами цього ущільнення, перш за все є всі

переваги самоущільнюючих манжет. Це пов’язано з лепесткоподібною формою

перетину манжет (рисунок 2) .

Основна частина.

Модернізоване

ущільнення представлене касетою гумовотканинних манжет V-подібного

профілю з розпірними пружинами. Перевагами цього ущільнення, перш за все є всі

переваги самоущільнюючих манжет. Це пов’язано з лепесткоподібною формою

перетину манжет (рисунок 2) .

Рисунок 2

‒ Багаторядне ущільнення воротникових манжет з пружинним розпором:

1 ‒

ущільнення; 2 ‒ гільза захисна.

З рисунка видно, що

ущільнення відбувається за рахунок розтиснення кінців манжети. Отже, чим вищий

тиск тим сильніше притискаються «лепестки» манжети, тим вища герметичність

ущільнення. Тобто, відпадає необхідність попередньої підтяжки, як цього

вимагають сальникові.

Манжети на відміну

сальникових ущільнень забезпечують:

1)надійну герметизацію

з’єднання при високих обертах валу;

2)менше витікання рідини та

відсутність необхідності змащування самого ущільнення;

3)підвищену довговічність, внаслідок застосування

спеціальних гум підвищеної зносостійкості.

Використання у даному пакетному ущільненні манжет

визначеного поперечного перерізу призвела до зменшення площі контакту

ущільнення зі штоком, а отже зменшення сил тертя в точці контакту.

Звичайно вище описані переваги,

а також використання у манжетах тканинного корду дало можливість підвищити

довговічність. та знизити залежність чистоти обробки контактних втулок (місць

посадки манжет), в чому досягається здешевлення конструкції.

Висока надійність

ущільнення досягається дублюванням манжет, на випадок послаблення або виходу з

ладу однієї з наявних.

Крім того дана система

ущільнення оснащена розпірними пружинами ,що здійснюють автоматичне підтискання

манжет, в разі їхнього послаблення. Це дає можливість відмовитися від

впровадження у конструкцію ущільнення різних віджимних втулок, а, отже, і від

постійного віджимання, яке було наявне під час експлуатації сальникових

ущільнень.

Та однією з головних

переваг є компонування ущільнення. Додатковою перевагою є наявність проміжного

рухомого кільця між правим та лівим

рядами манжет. Дане конструктивне вирішення дасть змогу забезпечити автоматичне

виконання двох операцій. Так, наприклад, коли спрацьовує один ряд манжет

внаслідок дії тиску, відбувається передача від розтиснення манжет поздовжнього

зусилля на рухоме кільце, яка в свою чергу приводить в рух інший ряд манжет і

тим самим відбувається їхнє підтягування внаслідок пружної дії пружини,

встановленої в кінці всього ущільнення.

Відомо,

що ККД ЕВН визначається, як добуток трьох складових: об'ємного, гідравлічного

та механічного ККД:

де

![]() –

відповідно,об'ємний, гідравлічний та механічний ККД

–

відповідно,об'ємний, гідравлічний та механічний ККД

Функція

залежності механічного опору від витрат:

![]()

![]()

де ![]() – відносне значення

механічного опору в номінальному режимі роботи ЕВН;

– відносне значення

механічного опору в номінальному режимі роботи ЕВН; ![]() - відносне значення дійсної витрати ЕВН, яка змінюється в

межах від 0 до 1,4.

- відносне значення дійсної витрати ЕВН, яка змінюється в

межах від 0 до 1,4.

Потужність

механічних втрат насоса визначається:

де![]() – значення механічного опору в робочому інтервалі ЕВН;

– значення механічного опору в робочому інтервалі ЕВН; ![]() - результуючий напір згідно з математичною моделлю ЕВН.

- результуючий напір згідно з математичною моделлю ЕВН.

Корисна

потужність на вході насоса:

![]()

де ![]() – значення дійсного

напору та втрати насоса.

– значення дійсного

напору та втрати насоса.

Використовуючи

отримані величини, визначаємо механічний ККД:

Окремо

становить інтерес гідравлічний та об'ємний ККД

гідромеханічного перетворювача, але представимо їх у вигляді добутку:

![]()

![]()

де![]()

![]() – відповідно, теоретичні (внутрішні) напір, витрата та

потужність насоса.

– відповідно, теоретичні (внутрішні) напір, витрата та

потужність насоса.

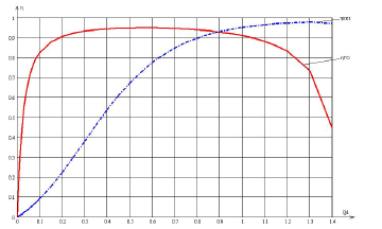

Графік. 1-

Криві залежності добутку гідравлічного

та об'ємного ККД.

Висновки. Дане конструктивне

вирішення дасть змогу забезпечити автоматичне виконання двох операцій. Не менш

важливим моментом є використання стандартизованих елементів ущільнення, що

дасть змогу значно зекономити кошти на встановленні нового ущільнення.

Так, введення в конструкцію даного типу

ущільнення, дасть змогу збільшити міжремонтний період насосного обладнання,

заощадити кошти на ремонт а, отже, і стабілізувати роботу всього технологічного

комплексу для підготовки вуглеводневої сировини та збільшити об’єм

підготовленої сировини.

Література.

1.

Сулейманов Р.Н.

Эффективность работы насосных агрегатов / Р.Н. Сулейманов, - Уфа: Изд-во УГНТУ,

2004. – 100с.

2.

Державний

комітет України з енергозбереження. Розвиток механізмів енергозбереження в

регіонах. [Електронний ресурс]. – Режим доступу: http://www.is.svitonline.com/sukhodolya/index.html