УДК 621.43

СОВЕРШЕНСТВОВАНИЕ

ПРОТОЧНОЙ ЧАСТИ ТУРБИНЫ ТУРБОКОМПРЕССОРА ТКР-18 ФОРСИРОВАННОГО КОМБИНИРОВАННОГО

ПОРШНЕВОГО ДВИГАТЕЛЯ

Пассар А.В. – канд. техн. наук, ст. научн. сотруд. лаборатории

«Численные методы в математической физике», e-mail: passаr_av@mail.ru (Вычислительный

центр ДВО РАН, г. Хабаровск); Лашко В.А.

– д-р техн. наук, профессор кафедры «Двигатели внутреннего сгорания», e-mail: kafdvs@rambler.ru; Тимошенко Д.В.

– канд. техн. наук, доцент кафедры «Двигатели внутреннего сгорания» e-mail: kafdvs@rambler.ru (ФГБОУ ВПО Тихоокеанский государственный университет).

В работе представлена численная

реализация комплексного метода расчета на примере радиально-осевой турбины

турбокомпрессора ТКР-18 комбинированного поршневого двигателя.

Ключевые слова: комплексный метод расчета, степень радиальности,

степень реактивности, импульсная система наддува, проточная часть, радиально-осевая

турбина.

Вопросы

совершенствования систем газотурбинного наддува дизелей до сих пор находятся в

центре внимания двигателестроителей. Однако на этом пути еще множество

неразрешимых проблем. Во-первых, проектирование конструкции системы

газотурбинного наддува дизелей, работающих в условиях нестационарного газового

потока представляет огромные трудности. Во-вторых, нет ясности с воздействием

неустановившегося потока на проточную часть системы воздухоснабжения.

В-третьих, нет «рецептов» по управлению газовым потоком, поскольку физическая

природа нестационарности не расшифрована до конца.

В представленной работе

рассматривается один из аспектов этих проблем – проектирование проточной части

радиально-осевой турбины, работающей в условиях нестационарного потока.

Для эффективного

использования располагаемой энергии газового потока перед турбиной требуются

определенные геометрические параметры проточной части, а поскольку мгновенные

значения этой энергии значительно изменяются за время такта выпуска, «напрашивается»

переменная геометрия проточной части. Так появились поворотные лопатки

соплового аппарата. Однако время формирования импульса давлений в

комбинированных двигателях составляет сотые доли секунды, поэтому такой подход

применим только для настройки проточной части при переходных режимах работы

двигателя. Для настройки турбины внутри цикла работы двигателя необходимо

искать какой-то компромисс.

Как правило,

турбокомпрессор поставляется заводу изготовителю дизельной продукции в готовом

виде, с определенным запасом производительности. И инженеры конструкторских

бюро, пытаясь подстроить проточную часть турбины под проточную часть поршневой

машины, применяют сопловой аппарат с меньшим проходным сечением. Примером тому

можно привести например работы [1, 2].

Впервые концепции

проектирования проточных частей турбины турбокомпрессора, работающей в составе

импульсной системы наддува комбинированных двигателей были предложены в работе

[3]. Это было сделано на основании обширного экспериментального материала, представленного

в монографии профессора А.Э. Симсона [4]. В дальнейшем эти концепции

подтверждены в ряде выполненных работ [5, 6]. В результате внесены существенные

инженерные решения в проточную часть центростремительных турбин серии

турбокомпрессоров ТКР-14.

С внедрением более

отработанных методов расчета пространственных нестационарных потоков в

проточных частях турбин комбинированных двигателей данные концепции перейдут в

более основательный теоретический фундамент проектирования поршневых двигателей

с газотурбинным наддувом.

Из двух концепций,

представленных в работе [3], наиболее полной является вторая концепция, которая

позволяет реализовать проектирование, как соплового аппарата, так и рабочего

колеса. Остановимся на основных концептуальных положениях этого подхода.

Можно предложить

следующее объяснение по влиянию соплового аппарата и рабочего колеса на

параметры рабочего процесса комбинированного двигателя:

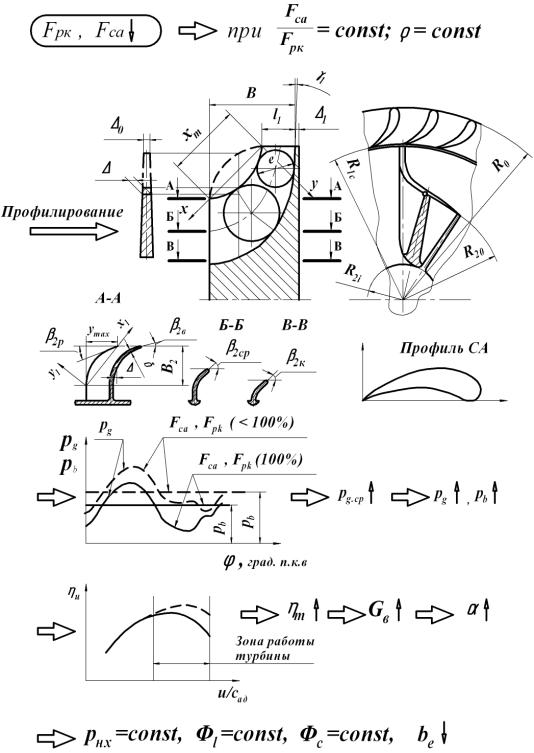

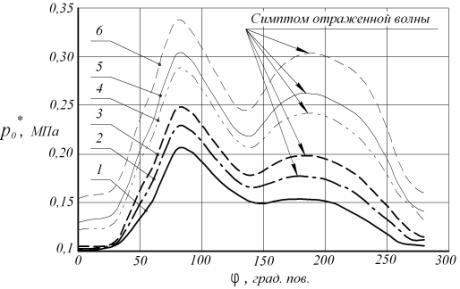

1. Уменьшение сечений

соплового аппарата и рабочего колеса происходит одновременно. При этом обеспечивается

сохранение отношения ![]() и степени

реактивности в оптимальном диапазоне. Это достигается за счет профилирования

соплового и лопаточного аппаратов (рис.1);

и степени

реактивности в оптимальном диапазоне. Это достигается за счет профилирования

соплового и лопаточного аппаратов (рис.1);

2. При одновременном

уменьшении сечений соплового и лопаточного аппаратов кривая давлений в

выпускном трубопроводе поднимается, и образуется тенденция к образованию

отраженной волны (рис.1). Это ведет к повышению среднего давления в выпускной

системе ![]()

![]() и повышению располагаемого

адиабатного теплоперепада на входе в

турбину. В результате наблюдается увеличение расхода воздуха

и повышению располагаемого

адиабатного теплоперепада на входе в

турбину. В результате наблюдается увеличение расхода воздуха ![]() и коэффициента

избытка воздуха

и коэффициента

избытка воздуха ![]() . Следует отметить, что интенсивность повышения давлений в

выпускном трубопроводе

. Следует отметить, что интенсивность повышения давлений в

выпускном трубопроводе ![]() и наддува

и наддува ![]() примерно одинакова,

что приводит к практически неизменяемым параметрам: насосные потери

примерно одинакова,

что приводит к практически неизменяемым параметрам: насосные потери ![]() ;

коэффициент продувки

;

коэффициент продувки ![]() ; коэффициент наполнения

; коэффициент наполнения ![]() .

.

Таким образом, в результате профилирования и

одновременного уменьшения сечений соплового и лопаточного аппаратов в зоне

работы турбины повышается КПД на окружности колеса турбины ![]() , что способствует повышению КПД турбины

, что способствует повышению КПД турбины ![]() и уменьшению

удельного эффективного расхода топлива

и уменьшению

удельного эффективного расхода топлива ![]() .

.

Рис. 1. Влияние уменьшения сечения

соплового аппарата и рабочего колеса (с элементами профилирования) на параметры

рабочего процесса комбинированного двигателя.

Расчетные исследования проточных частей турбины турбокомпрессора ТКР-18

были проведены с использованием предложенного ранее метода проектирования

проточных частей радиально-осевой турбины комбинированного двигателя [7].

На первом этапе комплексного метода расчета

осуществляется предварительное проектирование проточной части турбины. По

существу выполняется расчет турбины на среднем радиусе в обратной постановке.

В дальнейшем

осуществляется первая оценка проектного решения. С этой целью выполняется

расчет характеристик турбины ![]() ,

, ![]() с геометрическими

параметрами, определенными на первом этапе. В основу положен расчет турбины на

среднем радиусе в прямой постановке.

с геометрическими

параметрами, определенными на первом этапе. В основу положен расчет турбины на

среднем радиусе в прямой постановке.

На третьем этапе реализуется смешанная задача Коши для выпускной системы

комбинированного двигателя с использованием метода характеристик. Оценивается

влияние термогазодинамических процессов на полученные на первом этапе

геометрические формы проточной части турбины. Особое внимание уделяется оценке

реакции взаимодействия нестационарный поток – радиально-осевая турбина. В

результате были получены импульсы давлений ![]() и температур

и температур ![]() на входе в турбину.

на входе в турбину.

Остается последний четвертый

этап комплексного метода расчета, который включает в себя решение вопроса об

оценке эффективности срабатывания выпускных газов в турбине. В основу программы

расчета на этом этапе положен метод расчета турбины на среднем радиусе. В

качестве исходной информации на этом этапе используются диаграммы изменения

давления и температуры выпускных газов перед турбиной, полученные расчетным

путем на предыдущем этапе. Выполнив расчет различных конструктивных вариантов

турбины, определяем максимальное значение интегрального КПД срабатывания

импульса  , максимальное значение мощности турбины

, максимальное значение мощности турбины  и соответствующие

этим значениям проточные части турбины.

и соответствующие

этим значениям проточные части турбины.

Дальнейшие расчетные

исследования проводились в соответствии с содержанием этапов комплексного

подхода. Для следующих расчетных параметров турбины турбокомпрессора ТКР-18

приняты: угол выхода потока из направляющего аппарата для всех ступеней ![]() ; угол выхода потока из рабочего колеса для всех ступеней

; угол выхода потока из рабочего колеса для всех ступеней ![]() .

.

Для проведения расчетов

использовалась программа, составленная на встроенном языке программирования

математического пакета прикладных программ MATLAB.

Во многих задачах на

разыскание наибольших и наименьших значений функции вопрос сводится к

разысканию максимумов и минимумов функции от нескольких переменных, которые не

являются независимыми, а связаны друг с другом некоторыми добавочными условиями

(например, они должны удовлетворять данным уравнениям). Такие задачи позволяет

выполнить метод множителей Лагранжа [8].

При выборе геометрии

проточной части турбины необходим подбор оптимальных параметров: степени

реактивности ![]() , относительной окружной скорости

, относительной окружной скорости ![]() и параметра

и параметра ![]() , характеризующего элементы треугольника скоростей на выходе

из турбины. Для решения этой задачи предлагается использовать метод множителей

Лагранжа [8]. При выборе оптимальных параметров используется функция Лагранжа в

следующем виде:

, характеризующего элементы треугольника скоростей на выходе

из турбины. Для решения этой задачи предлагается использовать метод множителей

Лагранжа [8]. При выборе оптимальных параметров используется функция Лагранжа в

следующем виде:

![]() , (1)

, (1)

где ![]() - неопределенный

множитель;

- неопределенный

множитель; ![]() - окружной КПД

ступени;

- окружной КПД

ступени; ![]() - уравнение связи

параметров

- уравнение связи

параметров ![]() ,

, ![]() и

и ![]() .

.

; (2)

; (2)

(3)

(3)

Условиями максимума

являются

![]() ;

; ![]() ;

; ![]() ;

; ![]() . (4)

. (4)

Из условий максимума

определяются оптимальные параметры:

; (5)

; (5)

; (6)

; (6)

; (7)

; (7)

. (8)

. (8)

Приведем технологический

процесс реализации первого этапа. Поскольку на данном этапе проведения

расчетов, геометрия проточной части неизвестна, определить потери

работоспособности газа не представляется возможным. Поэтому, предварительно

были приняты следующие значения коэффициентов скорости: в направляющем аппарате

![]() ; в рабочем колесе

; в рабочем колесе ![]() .

.

Для исходных значений ![]() ;

; ![]() ; степень

радиальности

; степень

радиальности ![]() ;

; ![]() ;

; ![]() по уравнениям (6) –

(8) получаем:

по уравнениям (6) –

(8) получаем: ![]() ;

; ![]() ;

; ![]() .

.

Для найденных

оптимальных значений параметров с использованием модели расчета ступени на

среднем радиусе в обратной постановке были рассчитаны высоты лопаток на входе ![]() и выходе из рабочего

колеса

и выходе из рабочего

колеса ![]() . Высоты лопаток были определены на расход газа

. Высоты лопаток были определены на расход газа ![]() и степени расширения

газов

и степени расширения

газов ![]() - турбина № 1;

- турбина № 1; ![]() - турбина № 2;

- турбина № 2; ![]() - турбина № 3;

- турбина № 3; ![]() - турбина № 4;

- турбина № 4; ![]() - турбина № 5;

- турбина № 5; ![]() - турбина № 6.

- турбина № 6.

По результатам проведенного

расчета построена проточная часть рабочего колеса и определена длина средней

линии профиля. Далее используя модель расчета ступени на среднем радиусе в

прямой постановке, уточнены коэффициенты скорости ![]() и

и ![]() , и расход рабочего тела. Теперь с новыми коэффициентами

скорости по формулам (6)-(8) уточняем параметры:

, и расход рабочего тела. Теперь с новыми коэффициентами

скорости по формулам (6)-(8) уточняем параметры: ![]() ;

; ![]() ;

; ![]() . Далее используя модель расчета ступени на среднем радиусе в

обратной постановке вновь рассчитаны высоты лопаток на входе

. Далее используя модель расчета ступени на среднем радиусе в

обратной постановке вновь рассчитаны высоты лопаток на входе ![]() и выходе из рабочего

колеса

и выходе из рабочего

колеса ![]() . По результатам проведенного расчета построена проточная

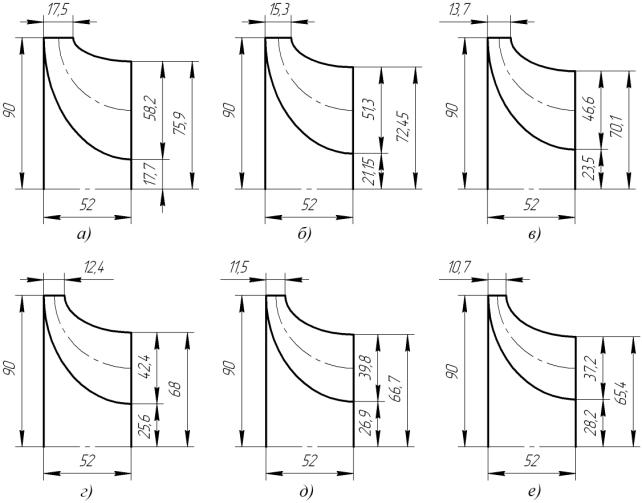

часть рабочего колеса рис. 2.

. По результатам проведенного расчета построена проточная

часть рабочего колеса рис. 2.

Как показали расчетные

исследования, с увеличением расчетной степени расширения газов ![]() , уменьшается отношение площади проходного сечения соплового

аппарата к площади проходного сечения рабочего колеса

, уменьшается отношение площади проходного сечения соплового

аппарата к площади проходного сечения рабочего колеса ![]() (табл. 1), и увеличиваются

обороты турбины.

(табл. 1), и увеличиваются

обороты турбины.

Рис. 2. Рабочие колеса турбины ТКР-18

спроектированные с использованием метода неопределенных множителей Лагранжа: а) турбина №1 ![]() ,

, ![]() ; б) турбина № 2

; б) турбина № 2 ![]() ,

, ![]() ; в) турбина № 3

; в) турбина № 3 ![]() ,

, ![]() ; г) турбина № 4

; г) турбина № 4 ![]() ,

, ![]() ; д) турбина № 5

; д) турбина № 5 ![]() ,

, ![]() ; е) турбина № 6

; е) турбина № 6 ![]() ,

, ![]() .

.

Таблица 1.

Геометрические характеристики турбины

при изменении степени расширения газов

|

№ турбины |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1,698 |

1,887 |

2,075 |

2,264 |

2,453 |

2,642 |

|

|

2,025 |

2,008 |

1,98 |

1,969 |

1,946 |

1,937 |

При реализации второго

этапа получены результаты расчета

характеристик турбины, которые показали следующее:

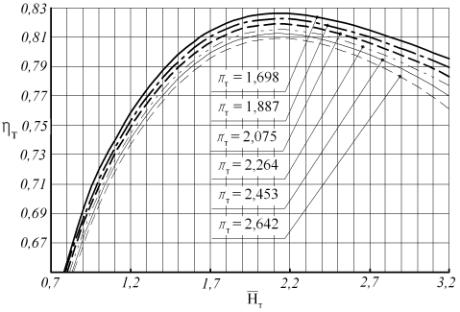

1. Во всем диапазоне изменения коэффициента напора ![]() КПД

КПД ![]() возрастает от турбины

№ 6 к турбине № 1 (рис. 3).

возрастает от турбины

№ 6 к турбине № 1 (рис. 3).

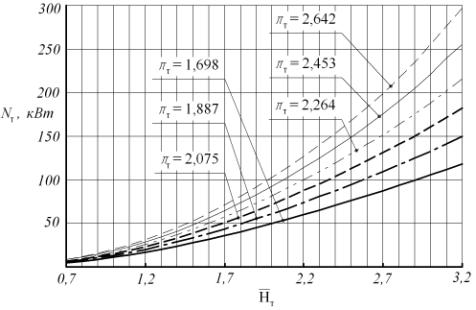

2. Во всем диапазоне

изменения коэффициента напора ![]() эффективная мощность

эффективная мощность ![]() возрастает от турбины

№1 к турбине № 6 (рис.4).

возрастает от турбины

№1 к турбине № 6 (рис.4).

Рис. 3.

Расчетные характеристики турбины ТКР-18.

Рис. 4. Изменение эффективной мощности турбины.

3. Анализ характеристик

турбины турбокомпрессора ТКР-18 (рис. 3) и изменение эффективной мощности (рис.

4) показывают, что при уменьшении геометрических размеров на входе и на выходе

проточной части турбины КПД ![]() падает, а мощность

падает, а мощность ![]() растет. Данное

противоречие пока трудно объяснить, поскольку требуется более тщательное

изучение структуры потока и влияние геометрии проточной части турбины.

растет. Данное

противоречие пока трудно объяснить, поскольку требуется более тщательное

изучение структуры потока и влияние геометрии проточной части турбины.

В дальнейшем необходимо

будет поставить оптимизационную задачу по влиянию по возможности всех

геометрических параметров турбины.

В ходе исследований при

реализации третьего этапа использовалась программа, составленная на кафедре «Двигатели

внутреннего сгорания» Тихоокеанского государственного университета [9].

Программа позволяет производить расчет импульсов давлений ![]() и температур

и температур ![]() в выпускном

трубопроводе перед турбиной. Результаты расчета представлены на рис. 5.

в выпускном

трубопроводе перед турбиной. Результаты расчета представлены на рис. 5.

Рис. 5. Импульс давления в выпускном

трубопроводе перед турбиной: 1 –

турбина № 1; 2 – турбина № 2; 3 – турбина № 3; 4 – турбина № 4; 5 –

турбина № 5; 6 – турбина № 6.

Как показали результаты

расчета уменьшение площади проходного сечения соплового аппарата ![]() , приводит к росту давления в выпускном трубопроводе, кривая

давления видоизменяется рис. 5. Понижение давления после максимума происходит

более полого, кривая растягивается и обозначается тенденция к образованию

отраженной волны. Хорошо известно что [4], такое изменение кривой давления

является нежелательным, так как вызывает ухудшение продувки и наполнения

цилиндров и увеличение удельного расхода топлива.

, приводит к росту давления в выпускном трубопроводе, кривая

давления видоизменяется рис. 5. Понижение давления после максимума происходит

более полого, кривая растягивается и обозначается тенденция к образованию

отраженной волны. Хорошо известно что [4], такое изменение кривой давления

является нежелательным, так как вызывает ухудшение продувки и наполнения

цилиндров и увеличение удельного расхода топлива.

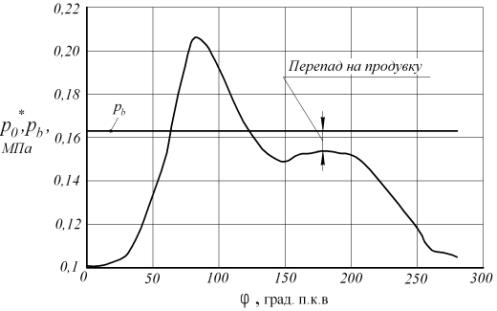

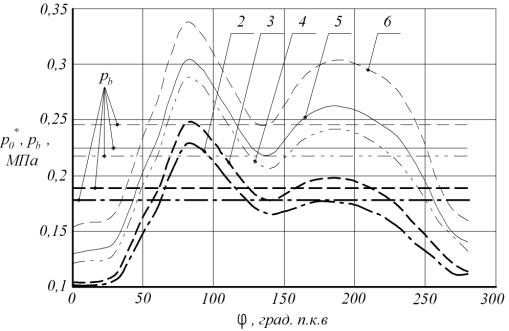

На рис. 6 приведены

диаграммы давления во впускном и выпускном трубопроводе на входе в турбину № 1

на номинальном режиме. Как видно из рис. 6, имеется перепад на продувку. На

рис. 7 приведены диаграммы давления во впускном и выпускном трубопроводе на

входе в остальные турбины. Как видно из рис. 7 с уменьшением площади проходного

сечения на входе в рабочее колесо растет отраженная волна, что подтверждает

ухудшение продувки.

В целом необходимо

констатировать подтверждение второй концепции.

Рис. 6. Импульс давления выпускном трубопроводе перед

турбиной № 1.

Рис. 7. Импульс давления в выпускном

трубопроводе перед турбиной: 2 –

турбина № 2; 3 – турбина № 3; 4 – турбина № 4; 5 – турбина № 5; 6 – турбина №

6.

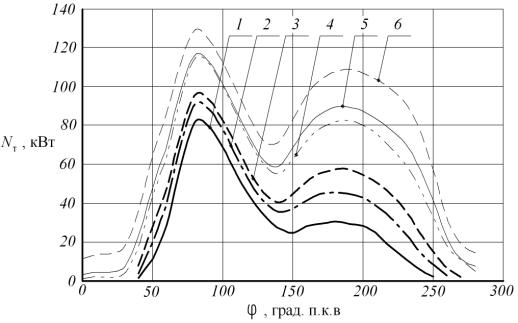

В процессе проведения

исследований четвертого этапа дана сравнительная оценка проектных решений

проточной части на основании следующих критериев: коэффициента использования

располагаемой энергии пульсирующего потока газов ![]() (табл. 2),

эффективной мощности турбины

(табл. 2),

эффективной мощности турбины ![]() (рис. 8).

(рис. 8).

Результаты расчетов

показали следующее:

1. Турбина № 1 и турбина

№ 2 являются наиболее эффективными, так как имеют больший по сравнению с

остальными коэффициент использования располагаемой энергии пульсирующего потока

газов (табл. 2), однако развивают наименьшую мощность (рис. 8).

2. Наибольшую

эффективную мощность ![]() развивает турбина № 6

(рис. 8), однако как показали результаты расчета предыдущего этапа, эта турбина

имеет ярко выраженный симптом отраженной волны и не имеет перепада на продувку.

Поэтому на основании проведенных расчетов, компромиссным решением будет турбина

№ 1.

развивает турбина № 6

(рис. 8), однако как показали результаты расчета предыдущего этапа, эта турбина

имеет ярко выраженный симптом отраженной волны и не имеет перепада на продувку.

Поэтому на основании проведенных расчетов, компромиссным решением будет турбина

№ 1.

Таблица 2.

Результаты

расчета коэффициента использования располагаемой энергии пульсирующего потока

газов

|

№ турбины |

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1,698 |

1,887 |

2,075 |

2,264 |

2,453 |

2,642 |

|

|

0,804 |

0,804 |

0,801 |

0,799 |

0,795 |

0,795 |

Рис. 8. Эффективная мощность турбины: 1 – турбина № 1; 2 – турбина № 2; 3 – турбина № 3; 4

– турбина № 4; 5 – турбина № 5; 6 – турбина № 6.

Выводы:

1. На основании

проведенных исследований по оценке предварительных геометрических параметров и

соответственно по выбранному расчетному режиму выбор сделан на турбине № 1.

2. Результаты полученных

расчетов полностью подтвердили вторую концепцию профилирования проточных частей

радиально-осевой турбины, которая базируется на большом экспериментальном

материале, представленном в работе [4].

3. Анализ полученных

результатов показывает, что необходимо проведение дополнительных исследований,

связанных с изучением структуры потока в проточной части радиально-осевой

турбины, работающей в составе комбинированного двигателя.

4. Необходимо провести

оптимизационные исследования с целью выяснения влияния по возможности наиболее

значимых геометрических параметров радиально-осевой турбины.

ЛИТЕРАТУРА

1. Рябовол В.М. Повышенный

газотурбинный наддув дизелей семейства ЧН 15/18 / В.М. Рябовол, В.С. Соколов,

В.Т. Бордуков, Ю.Т. Еремин, Ю.И. Ивашкин

// Труды ЦНИДИ. 1966. Вып. 51. С. 23 - 39.

2.

Скаженик

А.М. Повышение экономичности двигателя

типа Д-70 на неноминальных режимах путем увеличения давления наддува / А.М.

Скаженик, Ф.Г. Гринсберг, В.Ф. Головко // Двигатели внутреннего сгорания.

Харьков-1978. Вып. 14. С.4 - 6.

3.

Лашко В.А. Проектирование проточных частей

центростремительной турбины комбинированного двигателя внутреннего сгорания /

В.А. Лашко. Хабаровск : Изд-во ХГТУ, 2000. 135 с.

4.

Симсон

А.Э. Газотурбинный наддув дизелей / А.Э. Симсон. М.: Машиностроение, 1964.

248 с.

5.

Лашко

В.А. Комплексный подход к

проектированию проточной части турбины импульсной системы наддува поршневых

двигателей / В.А. Лашко, А.В. Пассар // Математическое моделирование: Сб. науч.

тр. НИИКТ. – Хабаровск, 2000. – С. 119-128.

6.

Лашко

В.А. Численная реализация комплексного

подхода к проектированию проточной части турбины, работающей в составе КДВС /

В.А. Лашко, А.В. Пассар // Актуальные проблемы создания и эксплуатации

комбинированных двигателей внутреннего сгорания: Материалы международной

научно-технической конференции «Двигатели - 2002» - Хабаровск, 2002. - С.

31-34.

7.

Лашко

В.А. Метод проектирования проточной

части радиально-осевой турбины комбинированного двигателя / В.А. Лашко, А.В.

Пассар // Двигателестроение. 2011. № 3 (245). С. 13-19.

8.

Митрохин

В.Т. Выбор параметров и расчет

центростремительной турбины на стационарных и переходных режимах. М.:

Машиностроение, 1974. 228 с.

9.

Пассар

А.В. Проектирование проточных частей

радиально-осевой турбины, работающей в условиях нестационарного потока / А.В.

Пассар, В.А. Лашко. Владивосток: Дальнаука, 2013 – 289 с.