К.т.н. Румянцева Е.Л., к.т.н. Белецкая В.А.

Федеральное государственное автономное образовательное

учреждение высшего профессионального образования «Белгородский государственный

университет», Россия

Перспективы получения синтетического

гипса с заданными свойствами

Разработка энергосберегающих технологий,

позволяющих заменить традиционное сырье в существующих производствах

подходящими техногенными материалами, является актуальной задачей. В качестве альтернативного варианта нами

предлагается использовать высокоосновные низкоактивные шлаки как сырье для химической

переработки с целью получения

конкурентноспособной продукции - наноматериалов и нанокомпозитов в виде: гидратов

сульфата кальция (мономинерального дигидрата сульфата кальция, полугидрата

сульфата кальция, поликомпонентной гипсосодержащей суспензии), коллоидной

кремниевой кислоты, гетита и т.д. Преимущество

синтетического материала состоит в том, что при его изготовлении представляется

возможным управлять физико-механическими свойствами целевого продукта.

Процесс химической переработки шлака

включает несколько этапов:

- перевод твердого вещества в раствор;

- химические реакции в растворе;

- кристаллизацию новой твердой фазы из

техногенного раствора.

В результате

выщелачивания шлака возникновение и рост частиц новой фазы связаны с их

прохождением через стадию коллоидной дисперсности. Путем изменения химико-технологических

параметров процесса выщелачивания шлака, можно регулировать механизм

кристаллизации, фазовые и структурные превращения в системе, прогнозировать

состав и свойства конечного продукта.

Один из возможных способов получения

высокодисперсных кристаллов синтетического гипса предусматривает обработку

суспензии шлака соляной кислотой с последующим осаждением ионов кальция из

образовавшегося техногенного раствора [1]. Суть действия соляной кислоты заключается в реакции с минералами шлака,

в результате которого образуются легкорастворимые соли, а также мономерная

кремниевая кислота, участвующая в сложных коллоидно-химических процессах и

оказывающая модифицирующее

воздействие на структуру и габитус кристаллов синтетического гипса [2].

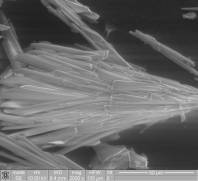

Установлено, что в первые минуты

взаимодействия техногенного раствора и

серной кислоты образуются мелкие игольчатые кристаллы длиной до 50 мкм, которые затем формируют

радиально-лучистые скопления. Сечение этих кристаллов имеет правильную

гексагональную форму, длина ребра которого составляет 5 мкм (рис. 1а).

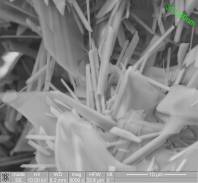

Через 2-2,5 часа иглообразные кристаллы

замещаются таблитчатыми толщиной 100 - 300 нм. Средний размер таблитчатых

кристаллов 6,0x60,0 мкм. В процессе роста удлиненных таблитчатых кристаллов

наблюдается возникновение двойникования. Образующиеся при этом двойники роста

имеют форму так называемого «ласточкина хвоста» (рис. 1б).

а) б)

Рис. 1. Микроструктура синтетического гипса: а) через

10 мин; б) через 2,5 часа

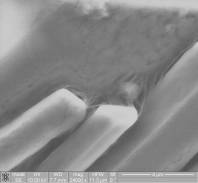

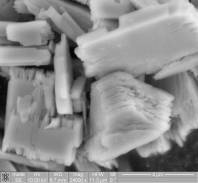

Спустя двое суток пребывания дигидрата

сульфата кальция в маточном растворе происходит наслаивание игольчатых

кристаллов на плоской поверхности таблитчатых кристаллов, формируются друзы нарастания

(рис. 2а). На снимке показан момент образования фазовых контактов,

завершающийся на более поздних стадиях

формированием слоисто-пакетной структуры (рис. 2б).

а) б)

Рис. 2. Микроструктура синтетического гипса: а) через

2 сут; б) через 5 сут

Таким образом, процесс кристаллизации

синтетического гипса из техногенного солевого раствора включает следующие

стадии:

а) кристаллизация игольчатых, гексагональных

в поперечном сечении, кристаллов длиной до 50 мкм;

б) образование двойников роста и

таблитчатых кристаллов, толщиной до 300 нм;

в) образование фазовых контактов,

завершающееся на более поздних стадиях

созданием слоисто-пакетной структуры.

Полученные результаты позволяют

сформулировать исходные требования к практическим разработкам и создать гибкую

технологию получения продукта с заданными свойствами.

Литература:

1.

Румянцева,

Е.Л. Шлак ОЭМК – сырье для химической переработки / Е.Л. Румянцева, В.А.

Белецкая // Экология и промышленность России. – 2010. - №1. – С. 15 – 17.

2.

Румянцева

Е.Л. Исследование коллоидно-химических закономерностей выщелачивания

высокоосновного сталеплавильного шлака / Е.Л. Румянцева, В.А. Белецкая, И.Д.

Корниенко // Известия ТулГУ. Естественные науки. - 2010. - Вып. 1. - С. 197 – 204.