Гусев О.З., Колодей

В.В., Мамаев А.С., Михальцов Э.Г.,

Сергиев Ю.А., Шакиров

С.Р.

Конструкторско-технологический

институт вычислительной техники

СО РАН, Новосибирск, Россия

Автоматизированная система контроля

натяжения ленты шахтного конвейера

Конвейерный транспорт

является важнейшей составной частью оборудования угольной шахты. От его

рабочего состояния зависит все функционирование и производительность шахты. Основой

ленточного конвейера является ленточное полотно, состояние которого в большой

степени зависит от агрегации транспортируемого груза, от уровня динамических

нагрузок, особенно при пуске и останове конвейера. Приводы конвейера должны

обеспечивать постоянное натяжение ленты, не допуская ее проскальзывание по

приводному барабану, провеса и схода ленты. Для этого в состав оборудования конвейера вводится узел

натяжения ленты (натяжная станция). В настоящее время существуют различные

варианты конструктивной реализации таких станций (1):

·

с

помощью лебедочного натяжного устройства;

·

с

помощью гидросистемы;

·

с

помощью механического устройства за счет изменения угла обхвата приводного

барабана;

·

с

помощью прижатия ленты специальным барабаном.

В любом из этих узлов натяжения необходима система контроля натяжения. В

простейшем варианте такая система состоит из датчика натяжении ленты и Устройства

контроля и информации УКИ (2). При предельном усилии натяжения в УКИ поступает

сигнал аварийного отключения и последующей корректировки натяжения с помощью

лебедки. Для установления натяжения ленты в период пуска конвейера в УКИ

имеется реле времени, настраиваемое на обычную работу конвейера в пусковой

период.

Более сложные системы

предусматривают постоянный контроль натяжения и корректировку его в

соответствии с заранее установленными контрольными значениями максимального и

минимального натяжения при пуске конвейера и в стационарном режиме. В ООО

«Электромашина» (Кемерово) для управления натяжением ленты разработан и

производится частотный преобразователь

для питания привода лебедки (3). Применение такого преобразователя

обеспечивает плавный пуск и увеличение срока службы ленты, однако для текущего

контроля, анализа и создания архива необходимо дополнительное оборудование.

В Конструкторско-технологическом

институте СО РАН разработана полностью автоматизированная система контроля

натяжения ленты конвейера, в составе которого имеется устройство натяжения, состоящее из двух основных узлов:

- натяжная каретка с

барабаном,

- привод натяжного

устройства.

Основным параметром в работе Системы

является усилие натяжения ленты, измеряемое прибором измерения нагрузки

(тензодатчиком). Значения параметра рассчитываются при конструировании

ленточного конвейера и разделяются на пусковое значение Р1 и рабочее

Р2.

Работа Системы производится в следующей последовательности:

а) до пуска

конвейера проверяется натяжение ленты, для чего с помощью Системы анализируется

показание тензодатчика Р путем его сравнения с расчетными значениями Р1max и Р1min,

устанавливаемыми для каждого конвейера и, в случае Р < Р1min, дается команда на запуск приводного блока для увеличения натяжения, а в случае Р > Р1max для его уменьшения. При получении

от тензодатчика уровня сигнала,

соответствующего области значении Р1min ≤ Р ≤ Р1max Система дает команду на остановку электродвигателя привода устройства

натяжения и выдает разрешающий сигнал на запуск конвейера;

б) примерно

через 5 минут после начала пуска Система выдает команду на уменьшение натяжения

ленты до значений рабочего натяжения Р2 в пределах

Р2 min ≤ Р ≤ Р2 max, значение Р2 также устанавливается для каждого конвейера и

уточняется при эксплуатации;

Система постоянно взаимодействует и

фактически является составной частью Автоматизированной системы контроля и

управления линейным конвейером АСКУ ЛК (4).

Во время пуска и в течение всего времени работы конвейера система

постоянно контролирует наличие сигнала проскальзывания ленты от АСКУ ЛК (программно

путем сравнения скорости ленты и барабана) или аппаратно от УКПС. В случае

возникновения сигнала система дает команду на новый запуск привода устройства

натяжения в сторону увеличения усилия

натяжения ленты до исчезновения сигнала проскальзывания.

Аппаратно

система контроля натяжения ленты конвейера состоит из следующих устройств:

·

контроллер

системы (Блок индикации),

·

тензодатчик

натяжения,

·

взрывозащищенный

светофор сигнализации.

Контроллер системы обладает всеми

характеристиками многофункционального универсального контроллера и способен

работать в системах автоматизации опасного производства, в том числе в шахтах,

опасных по газу (метану) и угольной пыли (5).

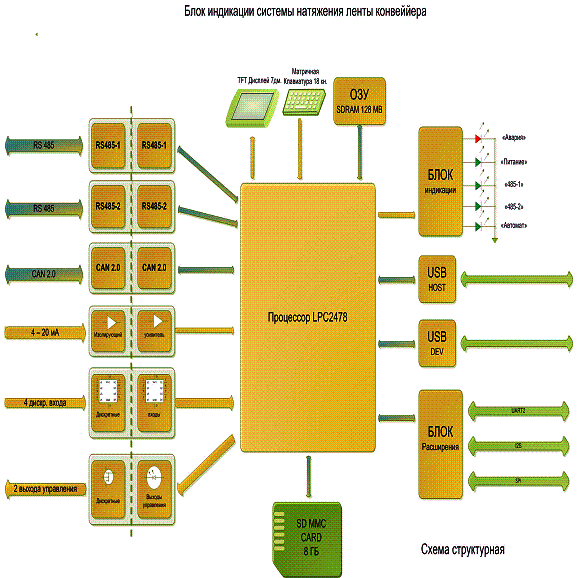

В состав контроллера входят:

·

блок

процессора (процессор LPC2478 на основе ARM7TDMI-S, 72 МГц, производство фирмы NXP, ОЗУ 128 Мбайт,

энергонезависимый флэш-диск 16 Гбайт, USB порт и PS2 порт клавиатуры),

· программное обеспечение контроллера работает под управлением операционной

системы UC Linux,

·

TFT графический дисплей (диагональ 7”, разрешение 800 х 480 точек и интерфейс RGB 24 бит),

·

пленочная

матричная клавиатура, 18 кнопок,

·

светодиодная

матрица 5 светодиодов,

·

интерфейсы

RS- 485 и CAN 2.0,

·

аналоговый

вход 4-20 мА,

·

дискретные

входы и выходы.

На рис.1 приведена

структурная схема блока индикации (контроллера).

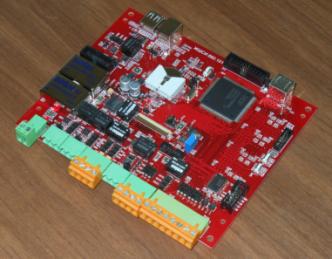

Корпус контроллера - стальной, прочный, толщина стекла 12 –

15 мм. Внешние подключения осуществляются через стальные герметизированные

кабельные вводы. Внешний вид контроллера приведен на рис.2, внешний вид печатной платы

процессора на рис.3.

Рис.1

Рис.2

Рис.3

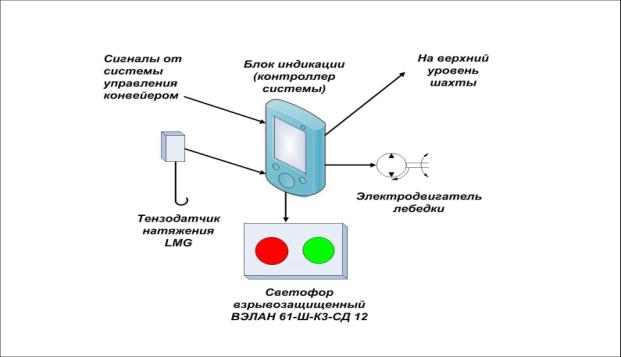

Контроллер обеспечивает все необходимые

функции системы, структурная схема системы приведена на рис.4.

Рис. 4.

Тензодатчик давления LMG

обеспечивает информацию о натяжении ленты, которая в виде токового сигнала 4…20

мА поступает на аналоговый вход контроллера. Контроллер производит сравнение

этой информации с граничными значениями, ранее записанными в память

контроллера, и, в зависимости от величины сигнала, включает или не включает

электродвигатель лебедки. Одновременно в системе контролируется сигнал

проскальзывания ленты и, в случае его

наличия, также включается натяжение ленты. Информация о деятельности системы по

локальной сети RS-485 поступает на рабочее место оператора

шахты и фиксируется в архиве.

В настоящее время системы

устанавливаются на конвейерах, производимых в ЗАО «Сибирская машиностроительная

компания», и успешно эксплуатируются на шахте «Сибиргинская» ОАО «Южный

Кузбасс», г. Междуреченск Кемеровской области.

Литература:

1.

Дворников

В.И., Булыгин В.И. Пути совершенствования конструкций натяжных устройств современных

рудничных ленточных конвейеров. http://nova.rambler.ru/srch?query=

&filter=www.nbuv.gov.ua.

2.

Устройство контроля и

информации УКИ.

http://ukrsk.com.ua/ustro_kontr_info.html.

3. Конвейеры держат удар. http://www.elektro-mashina.ru/section/149.html.

4. А.И. Благодарный, О.З. Гусев, С.С. Журавлев,

Е.П.Золотухин, Л.С. Каратышева, В.В. Колодей, Э.Г. Михальцов, Р. А. Шакиров, С.Р. Шакиров. Автоматизированная система

контроля и управления ленточными конвейерами на угольных шахтах. Горная

промышленность, 2008, № 5, с. 38-44.

5.

Правила безопасности в угольных шахтах (ПБ 05-618-03), серия 05, выпуск 11, НТЦ промышленная безопасность,

Москва, 2007.