Уварова Н.П., Яковлев И.А.,

Рукавицын А.Н.

Юго-Западный государственный

университет

МАНИПУЛЯТОРЫ

И МЕХАНИЧЕСКИЕ РУКИ РОБОТОВ

В настоящий момент в промышленности всё

меньше и меньше используется ручной человеческий труд. Стремительными темпами

автоматические робототехнические комплексы и системы вытесняют низко производительный,

некачественный, дорогой в экономическом плане

труд десятков, а то и сотен рабочих. Сегодня мы нередко сталкиваемся с

ситуацией, когда человек в силу своих ограниченных физических и психических

качеств, становится тормозом на пути развития производства, вынуждает

оплачивать своё присутствие у печи или в цехе расходами на создание приемлемых

условий труда. Роботизация снимает эти ограничения и тем самым открывает пути к

качественным преобразованиям в сфере производства.

Промышленное использование достижений

развития робототехники можно рассматривать в аспекте решения двух задач:

создание базовых моделей и модификации промышленных роботов, объединенных в

оптимальное по функциональным и технико-экономическим показателям, отраслевые

типоразмерные ряды; построение на этой основе переналаживаемых

робототехнических систем различного назначения, удовлетворяющих потребностям

конкретных отраслей. Такие системы являются открытыми, развивающимися, гибкими

и универсальными. Свойство открытости предусматривает их расширение по

горизонтали за счет включения новых функциональных элементов и по вертикали за

счет наращивания уровней управления более высокого ранга при интеграции

отдельных подсистем — технологических и обслуживающих.

Высокая гибкость робототехнических систем

(РТС) обеспечивается резким повышением производительности труда на основе

автоматизации и комплексирования всех средств производства, а также

конструкторской и технологической его подготовки; связью всех единиц

автоматического технологического оборудования в единый производственный

комплекс с помощью автоматизированных транспортно-складских систем и

роботизированных участков комплектования; широким использованием микропроцессоров

и приближением мини - и микроЭВМ с видеотерминалами к рабочим местам всего

обслуживающего персонала; унифицированным модульным составом всех компонентов

гибких робототехнических систем; принудительной синхронизацией работы всех

компонентов робототехнической системы от ЭВМ; программируемостью технологии,

управления и конфигурации всего комплекса технических средств РТС.

Возможность формирования из ограниченного

числа компонентов с рационально выбранными функциями различных по назначению

РТС, легко переналаживаемых за счет перепрограммирования, диспетчирования

материальных потоков, замены или добавления новых элементов обеспечивают

универсальность робототехнических систем [2].

В цехах безлюдного завода можно установить

станки, не нуждающиеся в эстетическом оформлении. Это почти на треть сократит

себестоимость станков [1]. Понадобится значительно меньше металла, пластмасс, других

материалов. Оператор, удалённый от станка, будет находиться в комфортабельных

условиях, станки тогда можно располагать прямо на полу, а не поднимать их

станину на уровень рук человека, на что сейчас идёт немало металла. В

автоматическом цехе можно снизить не только общие требования к эстетическому

оформлению, но и к воздушной среде цеха, существенно сократить и реорганизовать

его площадь и объём. Такой цех совсем не обязательно не только проветривать

(вспомним дорогостоящую систему вентиляторов), но и освещать, ведь робот может

использовать ультразвуковое или инфракрасное зрение.

При многих механосборочных, отделочных,

предварительной обработки деталей операциях применяются промышленные

роботы-автоматы. Робот- манипулятор имеет "механическую руку" (одну

или несколько) и вынесенный пульт управления или встроенное устройство

программного управления, реже ЭВМ. Он может, например, перемещать детали массой

до нескольких десятков килограмм в радиусе действия его "механических

рук" (до 2 м), выполняя от 200 до 1000 перемещений в час.

Промышленные роботы - автоматы имеют

преимущество перед человеком в скорости и точности выполнения ручных

однообразных операций.

Наиболее распространены роботы

манипуляторы с дистанционным управлением и "механической рукой",

закрепленной на подвижном или неподвижном основании. Оператор управляет

движением манипулятора, одновременно наблюдая её непосредственно либо на

телевизионном экране; в последнем случае. Роботы снабжается "телевизионным

глазом" - передающей телевизионной камерой. Часто робот оснащают

обучающейся автоматической системой управления. Если такому роботу

"показывают" последовательность операций, то система управления

фиксирует всё в виде программы управления и затем точно воспроизводит при

работе.

С помощью манипулятора можно захватывать

предмет, находящийся за защитной стенкой, перемещать и поворачивать его.

Манипуляторы пантографического типа с механическим приводом (копирующий

манипулятор) точно воспроизводит движение руки оператора. Угловая ориентация

копирующей «руки» и движения, имитирующие сжимание и захват, передаются

гидравлическим приводом или тросами, идущими от управляющей рукоятки к

копирующей «руке». Для дистанционного управления на большом расстоянии от

оператора применяются манипулятор, управляющее и копирующее плечи которых

связаны между собой электрически.

Роботы манипуляторы используют для работы

в условиях относительной недоступности либо в опасных, вредных для человека

условиях, например в атомной промышленности, где они применяются с 50-х гг. XX века.

Тогда же, в 60-х гг. появились подводные роботы манипуляторы разнообразных

конструкций и назначения: от глубоководных управляемых аппаратов с

"механическими руками" (в частности, для захвата образцов породы со

дна моря и т. д.) и ползающих, по морскому дну, платформ с исследовательской

аппаратурой до подводных бульдозеров и буровых установок. Сегодня, космическая

робототехника - важнейший компонент очередного этапа развития космонавтики.

К нему относится, прежде всего, конечно,

изучение и освоение дальнего космоса, ближайших планет и Луны. Космическая робототехника открывает

перспективы создания принципиально новых космических объектов и систем, в том

числе и в околоземном пространстве, ориентированных на новые возможности,

которые предоставляет робототехника. Различают три основных типа космических

роботов: для обслуживания космических аппаратов внутри, снаружи и свободно

летающие роботы. В такой же последовательности возрастают как внешние

экстремальные условия, так и требуемые от роботов функции. Последние

ограничиваются, прежде всего, интеллектуальными возможностям и роботов,

особенно учитывая необходимость обеспечения предельно высокой надежности

выполнения операций в космосе и исключения по возможности влияния "человеческого

фактора" Пожалуй, самым известным примером применения робототехники в космосе

являются манипуляторы для обслуживания многоразовых космических кораблей. На

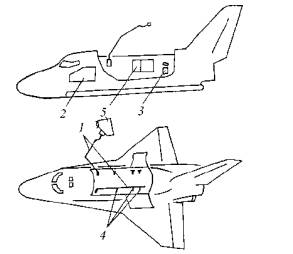

рис.1 схематически показано размещение созданной в ЦНИИ РТК системы двух таких

манипуляторов на многоразовом космическом корабле "Буран".

В состав системы входят два шестистепенных

шарнирных манипулятора длиной 15 м, размещенных по бортам корабля с двух

сторон грузового отсека, устройство управления с пультом управления, две

передающих телекамеры со светильниками, имеющих две степени подвижности и

управляемые с пульта управления манипуляторами.

Рис.1 Размещение системы

манипуляторов на космическом корабле «Буран»: 1- манипуляторы; 2 - устройство управления; 3 - подвижные передающие телекамеры; 4 - ложементы; 5 - полезный груз

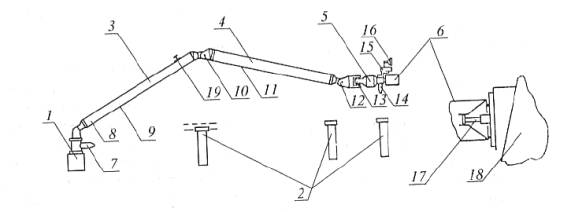

Оба манипулятора идентичны (см. рис.2) и

закреплены своими корнями на корпусе

корабля. В транспортном положении они крепятся на трех ложементах 2. Манипулятор состоит из трех

звеньев: плечевого 3, локтевого 4, кистевого 5 и захватного устройства 6.

Рис.2 Манипулятор:

1 - корень манипулятора; 2 - ложементы; 3 - плечевое звено; 4 - локтевое звено; 5 - кистевое звено; 6 - захватное устройство; 7 - шарнир

рыскания плеча; 8 - шарнир

тангажа плеча; 9,11- соединительная

труба; 10 - шарнир тангажа

локтя; 12 - шарнир тангажа

кисти; 13 - шарнир рыскания

кисти; 14 - шарнир ротации

кисти; 15 - телекамера; 16- светильник; 17- такелажный элемент; 18 - объект манипулирования; 19- такелажный элемент плечевого

звена

Плечевое звено состоит из последовательно

расположенных шарнира рыскания плеча 7, шарнира тангажа плеча 8 и соединительной трубы 9. Локтевое звено включает шарнир

тангажа локтя 10 и соединительную

трубу II. Кистевое звено состоит из шарниров тангажа 12, рыскания 13, ротации

14 и захватного устройства 6.

Па шарнире ротации кистевого звена закреплены телекамера 15 и светильник 16. Все шарниры выполнены по единой

схеме и включают электрический двигатель постоянного тока с тахогенератором и

электромагнитным тормозом, четырехступенчатый редуктор с предохранительной

моментной муфтой [3].

Рассматривая историческую сторону вопроса,

то одной из первых областей применения манипуляторов стала атомная физика. Дело

в том, что многие материалы, с которыми приходится иметь дело в этой области

науки, обладают радиоактивностью – свойством выделять в окружающее пространство

опасные для здоровья человека лучи. Механические руки стали устанавливать там,

куда доступ человека нежелателен, а сам он, управляющий руками, располагался в

другом, безопасном помещении. Можно сказать, что в этих копирующих

манипуляторах была использована та же идея, что и в известных всем куклах –

марионетках. Оператор, работающий на манипуляторе, рукой приводит в движение

управляющий механизм, звенья которого соединены с соответствующими звеньями

исполнительного механизма, повторяющего все движения руки оператора [1].

При работе с радиоактивными веществами

расстоянии от оператора до исполнительных рук манипулятора может доходить до

десятков метров, при работах в подводном мире – до тысяч метров. При применении

манипуляторов в космическом пространстве это расстояние будет измеряться

сотнями тысяч, миллионами километров. Надёжное и точное управление на

значительном расстоянии – вот первое требование, которое предъявляют к любой

конструкции копирующего манипулятора. Первое, но не единственное.

Каждый робот рассчитан на выполнение той

или иной работы, которая и определяет его конструкцию, размеры, степень

подвижности, число рук и пальцев на руке, грузоподъёмность, точность движения и

т.д. Независимо от того, стоит ли робот возле станков, передвигается между ними

или ползает под потолком, у него всегда есть мощная механическая рука с двумя

или четырьмя пальцами. Роботы отличаются один от другого общим видом,

габаритами и техническими характеристиками, но у них есть и общие признаки.

На рис.3 изображена структурная схема

такого робота. Рукой управляет либо оператор с пульта, либо мозг робота – его ЭВМ.

В блоке памяти находится программа действий робота, которую вводят в него или

которую он приобретает во время обучения [1].

Общий блок управления электрическими,

гидравлическими или пневматическими двигателями, расположенными в плече руки,

предплечье, в кисти, состоит из цепей управления движением руки по каждой из

координатных осей. Сколько степеней свободы у руки, столько и цепей управления.

Робот – манипулятор, встав на рабочее

место, согласовывает свою работу с обслуживаемым технологическим оборудованием.

Движения руки точные, повороты строго рассчитаны во времени. Робот с

оборудованием образует автоматизированную ячейку. Из таких ячеек составляют робототехнологические

комплексы или линии. Одно из наиболее распространённых занятий роботов –

манипуляторов – окраска изделий. Окрашивают обычно способом набрызгивания.

Чтобы защититься от вредного действия распыляемой краски, приходится работать в

специальной маске, а рабочую зону оборудовать специальными защитными

устройствами. Это сложно, дорого и все равно небезвредно для человека. Если же

окраску изделий поручить манипулятору, а управление им человеку, это оздоровит

условия работы и повысит производительность труда [1].