Д.т.н. Семенов В.М., к.т.н. Кабацький О.В., Хорошайло

В.В.,

к.т.н. Настояща С.С.

Донбаська державна машинобудівна академія, Україна

ОБЛИЦЮВАННЯ ЛИСТОВОЮ СТАЛЛЮ X18H9T

З ПРИВАРЮВАННЯМ ЕЛЕКТРОЗАКЛЕПКАМИ

Відомі

способи облицювання деталей з маловуглецевої сталі нержавіючою сталлю шляхом

наплавлення [1 - 3]. Широке застосування знайшли такі сучасні методи, як

наплавлення електронним і лазерним променем, а також, для великих заготовок, –

електрошлаковим наплавленням. Всі вони мають достоїнства, але вимагають вельми

дорогого устаткування.

Метою роботи

було зниження матеріальних і енергетичних ресурсів при отриманні двошарового

металу шляхом приварювання електрозаклепками нержавіючої листової сталі до

маловуглецевої.

Питання

приварювання листів з аустенітної тонколистової сталі X18H9T до маловуглецевої

сталі Ст.0 під керамічним флюсом електрозаклепками було новим і вимагало

додаткових досліджень. Необхідно було отримати зварне з'єднання, що відповідає

вимогам, що пред'являються до виробів, які працюють в агресивному середовищі.

До зварних з'єднань даного типу крім звичайних вимог за механічними

властивостями, відсутності тріщин і пор, пред'являють і специфічні вимоги: а)

стійкість проти міжкристалітної корозії; б) стійкість проти загальної корозії.

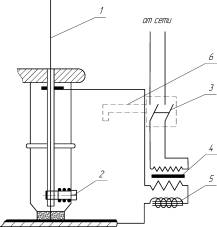

Відпрацювання

оптимальних режимів зварювання електрозаклепками здійснювали при використанні

пістолета-електрозаклепочника. Він складається з корпусу, в передній частині

якого розташований бункер з дозатором. Кнопка для дистанційного керування

включення зварювального трансформатора вбудована в рукоятку та огороджена

запобіжною скобою. Схема пістолета наведена на рис. 1.

Рис. 1. – Принципова

схема пістолета-заклепочника:

1 – електрод; 2 –

затискувач електрода; 3 – контактор; 4 – зварювальний трансформатор; 5 –

дросель; 6 – кнопка.

Технічну

характеристику електрозаклепочника

наведено в табл. 1.

Таблиця 1.

|

№ п/п |

Найменування |

Одиниці вимірювання |

Кількісна

характеристика |

|

1. |

Продуктивність |

Точ./год. |

200 |

|

2. |

Найбільша товщина приварюваного листа |

мм. |

2 |

|

3. |

Максимальна сила зварювального струму |

ампер. |

1000 |

|

4. |

Максимальний час горіння дуги |

сек. |

1,5 |

|

5. |

Вага пістолета |

кг. |

2,0 |

Наведені

дослідження зі зварювання електрозаклепками дротом марки 1X18H9T діаметром 5-6

мм під флюсом марок АН-348А; АН-20; АН-30 не дали позитивних результатів. Всі

заклепки мали на зовнішній поверхні тріщини. Причиною утворення тріщин,

очевидно, була наявність в металі заклепки двох різних структурних складових.

Крім того, в процесі приварювання аустенітної сталі до маловуглецевої має місце

розбавлення аустенітної сталі зварної заклепки маловуглецевим основним металом.

Для

забезпечення аустенітного характеру металу зварної заклепки зварювання

виконували із застосуванням спеціального керамічного флюсу, через який

здійснювалося легування наплавленого металу певною кількістю хрому, необхідного

для розширення зони аустенізації в електрозаклепках. При зварюванні під

спеціальним керамічним флюсом були отримані електрозаклепки задовільної якості.

Макроструктурні дослідження зварної електрозаклепки, виконаної під керамічним

флюсом дротом 1X18H9T, показало щільну будову основного і наплавленого металу.

Хімічний

склад наплавленого металу заклепки наведено в табл. 2.

Таблиця

2.

|

|

С |

Cr |

Si |

Ni |

Ti |

V |

|

Облицювання X18H9T |

0,12 |

17-18 |

0,8 |

8-11 |

0,8 |

– |

|

Метал заклепки |

0,16 |

22,2 |

1,04 |

7,73 |

0,11 |

0,04 |

В результаті

мікродослідження виявлена аустенітно-феритна структура металу електрозаклепки.

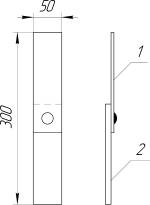

Для

випробування міцності властивостей виконаних заклепок були виготовлені зварні

зразки (рис. 2) і проведені механічні випробування зварного з'єднання

електрозаклепками. Результати механічних випробувань зразків наведено в табл.

3.

У всіх

випадках навантаження розрив відбувався по основному металу.

В результаті

для виробництва облицювання були прийняті спеціально розроблений флюс і

зварювальний дріт 1X18H9T. Для виготовлення керамічного флюсу застосовуються

такі ж компоненти, як і для покриттів електродів для дугового зварювання.

Хімічний склад флюсу наведено в табл. 4.

Спосіб

зварювання електрозаклепками під спеціальним керамічним флюсом був застосований

при виробництві заготовок для виготовлення каналів і ніш, що працюють в умовах

агресивних середовищ.

Рис. 2. – Зварний

зразок для механічних випробувань:

1 – сталь Х18Н9Т, ![]() =1мм; 2 – сталь Ст3,

=1мм; 2 – сталь Ст3, ![]() =3мм.

=3мм.

Таблиця

3

|

№ п/п |

Вид з’єднання |

Вид навантаження |

Розривне зусилля, кг |

|

1 |

Електрозаклепочне внахлест |

На зрізання |

1350 |

|

2 |

Електрозаклепочне внахлест |

На зрізання |

1690 |

|

3 |

Електрозаклепочне внахлест |

На зрізання |

1390 |

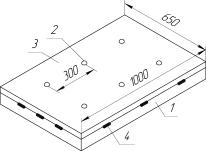

Заготовки

(рис. 3) являють собою плити товщиною 60 мм із сталі марки Ст.0, які

облицьовують листом марки X18H9T товщиною 1-2 мм.

Технологічний

процес облицювання сталевих плит складається з двох основних операцій: а)

підготовка заготовок плит з маловуглецевої сталі і тонколистового металу

Х18Н9Т; б) складання і зварювання.

Підготовка

заготовок плит з листової нержавіючої сталі включає операції напівавтоматичного

газового та механічного різання на певні розміри, розмітки, зачистки місць

утворення майбутніх електрозаклепок на плитах від іржі та бруду.

Таблиця

4

|

№ п/п |

Найменування

компонентів |

Склад, % |

|

1 |

Мармур |

20 |

|

2 |

Польовий шпат |

37 |

|

3 |

Двоокис титану |

15 |

|

4 |

Ферохром |

23 |

|

5 |

Феротитан |

5 |

Рис. 3 Загальний вигляд заготовок:

1

– плита із сталі Ст.0; 2 – лист сталі Х18Н9Т; 3 – зварна електрозаклепка,

4 – прихватка.

Для

попередження отримання прожогів при зварюванні між плитою і облицювальним

листом не повинно бути зазору більше 0,1 мм. Зварювання здійснюють

електрозаклепочником. Режим зварювання наведено в табл. 5.

Після

приварювання листів з нержавіючої сталі електрозаклепками до площини плити

роблять окантовку її кромок шляхом загину листа з подальшою його приваркою

вручну по периметру і по кутах електродами ЦЛ-11.

Спосіб

зварювання електрозаклепкамі під керамічним флюсом застосований для

виготовлення каналів ніш, що працюють в умовах агресивних середовищ.

Таблиця 5

|

№ п/п |

Товщина зварюваних

деталей, мм |

Діаметр електроду, мм |

Струм короткого

замикання, А |

Напруга холостого ходу,

В |

|

|

Верхньої |

Нижньої |

||||

|

1 |

1,0 |

60 |

4,0 |

450-500 |

60-65 |

|

2 |

1,5 |

60 |

5,0 |

600-650 |

60-65 |

ВИСНОВКИ

1. Розроблено

технологію личкування плит товщиною 60 мм зі сталі марки Ст. 0, листовою

сталлю марки X18H9T товщиною 1-2 мм. Запропоновано принципову схему

пістолета-електозаклепочника.

2. Для

забезпечення аустенітного характеру складу металу зварної заклепки зварювання

виконують зварювальним дротом 1X18H9T з використанням спеціального керамічного

флюсу, що має в своєму складі двоокис титану (15%), ферохром (23%). Це

легованих наплавлений метал хромом, необхідним для зони аустенізації

електрозаклепки.

ЛІТЕРАТУРА

1. Pilrczyk J

Technological application of electron and laser seam //

J. Pilrczyk, M. Banasik /

Welding Journal. – October-November, 2003. – P. 67-74

2. Шелягин В Д

Лазерно-микроплазменная наплавка – эффективный способ повышения качества

наплавляемых слоев / В.Д. Шелягин,

В.Ю. Хаскин, А.В. Бернацкий,

А.В. Сиора // Вісник Донбаської Державної машинобудівної академії.

– 2011. – №1 (22). – С. 182 - 187 .

3. Сущук-Слюсаренко И.И. Электрошлаковая наплавка в

ремонтных работах // И.И.

Сущук-Слюсаренко, И.И.Лычко,

М.Г.Козулин, В.М. Семенов. – Киев : Наукова Думка, 1989 – 180 с.