Писаренко В.В.,

к.т.н., НТУУ “КПИ”

Повышение точности обработки на автоматах продольного точения с ЧПУ

Решена

задача повышения точности деталей, обрабатываемых на автоматах продольного

точения с ЧПУ, учитывающая погрешность формы детали за счет уменьшения

технологической наследственности по априорной информации моделирования процесса

срезания припуска и расчета оптимальных режимов резания. Результаты

моделирования позволяют повысить точность формы детали. Данный подход

рекомендуется применять на автоматах продольного точения при обработке тонких,

фасонных деталей повышенной точности, точением за один проход.

Введение

Современные технологии в автомобильной

промышленности, медицине, электронике привели к повышенным требованиям

относительно точности и увеличения сложности деталей. Для обработки таких

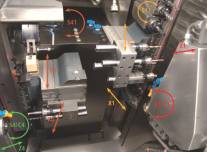

специфических деталей (рис.1 а и б – имплантаты, костные винты, детали

автомобилей и т.д.) сложной конфигурации, значительное распространение

приобрели автоматы продольного точения с ЧПУ (общий вид показан на рис.1, в).

Только последние несколько лет спрос на данный вид оборудования повысился на

30-40% [Л-1].

|

|

|

|

а) б) в)

Рис.1. Детали, изготавливаемые на автоматах

продольного точения с ЧПУ и кинематика автомата продольного точения

Постановка

задачи.

Не следует забывать, что главной задачей

современного машиностроения является изготовление деталей с заданными

параметрами качества и низкой себестоимостью. Обработка фасонных поверхностей

на автоматах продольного точения за один проход характеризуется

квазистационарностью процесса резания, которая определяется не постоянностью

скорости срезания припуска MRR (Material Removal Rate). При этом режим резания назначается технологом

программистом в лучшем случае исходя из рекомендаций производителей

инструмента. Поскольку заготовка для станков такого типа – это пруток, который

имеет погрешность формы (овальность, огранка), то та же погрешность формы будет

наследована деталью.

При обработке фасонного профиля

технологическая наследственность будет не одинаковая на разных участках,

вследствие изменения параметров резания, что может привести к снижению точности

обрабатываемой детали. Уменьшить технологическую наследственность архаическим

методом, можно путем снижения режимов резания на всей длине резания, при этом

повысив время обработки и себестоимость готовой детали.

Для уменьшения технологической

наследственности погрешности формы детали предлагается разработать

математический аппарат, который ляжет в основу прикладной программы,

позволяющей моделировать процесс срезания припуска, рассчитывая на каждом шаге

моделирования погрешность формы детали, образованной вследствие технологической

наследственности на предварительных операциях (метод получения заготовки и др.)

и назначать соответствующий режим резания.

Решение

Для прогнозирования точности изготовления

деталей необходимо учитывать динамические характеристики технологической

обрабатывающей системы (ТОС) во время обработки, которые обуславливают

технологическую наследственность от упругих деформаций [Л-2].

|

|

ТОС автомата продольного точения может

быть представлена в виде одно массовой системы по координатам Х и Y, деформации по которым, наиболее влияют на точность

формообразования (рис.2). Динамические свойства ТОС представлены

жесткостями СY, СX и приведенной массой

суппорта |

|

Рис.2. Динамическая модель автомата продольного

точения |

m (силами вязкого трения, действующими на суппорт

станка можно пренебречь). Где 1 – зажимная цанга (шпиндель) автомата

продольного точения, 2 – люнетная цанга, 3 – суппорт, с закрепленным на нем

резцом.

Представим заготовку абсолютно жесткой, тогда, податливость принятой упругой системы

может быть определена по формуле:

![]() .

.

Учитывая податливость детали, которая

находится по следующей формуле:

![]()

После простых преобразований получаем

податливость упругой системы ТОС по координате Y в точке обработки с координатой а:

Таким образом, получаем результирующую

жесткость ТОС по координате Y формообразования:

![]() ,

,

где Е –

модуль упругости материала детали; а

– расстояния от резца до люнетной цанги, d

– диаметр обрабатываемой детали.

Деформация упругой системы по координате Y

непосредственно влияет на фактическую глубину резания.

Практические результаты

Изложенные выше математические зависимости

были положены в основу разработанной прикладной программы, которая позволяет

назначать оптимальный (по точности обработки) режим резания при точении контура

на автоматах продольного точения с ЧПУ.

Копия экрана

работы программы представлена на рис.3. Слева вводятся данные о материале

(марка материала, овальность заготовки), допуск на изготовление детали. В окно

«G-код исходной УП» копируется фрагмент управляющей программы контурной обработки

детали. После нажатия на клавишу «Расчет» прикладная программа считывает

введенные исходные данные о заготовке (материал, погрешность формы) и G-код

управляющей программы. После чего выводит на виртуальные осциллографы

теоретический контур детали (линия 2), контур заготовки (линия 1) и реальный

контур детали (рассчитанный по представленным выше математическим зависимостям

и алгоритмам) в продольном сечении. Реальный и теоретический контура деталей в

поперечном сечении выводятся на круглограмму (контура соответствуют выбранному

номеру сечения).

Рис.3. Копия экрана разработанной прикладной программы

При нажатии на клавишу «Запись» в окне

«G-код оптимизированной УП» выводится управляющая программа с рассчитанным в

каждом кадре режимом резания. Поскольку, на современных стойках станков с ЧПУ

поддерживается функция G96 – постоянной скорости резания (V=const), то в

качестве режима которым необходимо управлять остается подача на оборот (S,

мм/об). Ее значение при котором будет выдерживаться точность детали (по

проведенным выше мат. зависимостям по расчету жесткости и отгибов детали),

шероховатость обработанной поверхности и будет оптимальным. В [Л-3]

рассматривается оптимизация режимов резания при фрезеровании, и максимальные

подачи которые допускаются прочностью державки инструмента, прочностью пластины.

Аналогичные математические зависимости применяются в разработанной прикладной

программе. Из всех рассчитанных задач выбирается минимальная, которая

удовлетворяет заданную точность и качество обработанной поверхности.

|

|

|

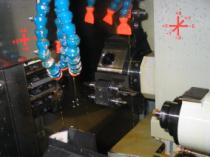

Рис. 4. Контур и фото готовой детали и рабочая зона

автомата продольного точения Star SV-32

Апробация

результатов прикладной программы проводилась

на автомате продольного точения с ЧПУ Star SV-32 (рабочая зона станка

представлена на рис.4, справа), на примере изготовления детали сложного контура

(фото готовой детали и контур представлены на рис.4, слева). Точение

производилось за один проход контурным резцом, с постоянной скоростью резания

V=60м/с, материал детали сталь 45. Допуск на изготовление детали составляет

200мкм, шероховатость Ra=0,63мкм. Используя оптимизированную управляющую

программу основное время обработки контура (рис.4) сократилось в 2,2 раза, при

заданной точности и качестве обработанной поверхности.

Выводы

1. Создана методика и алгоритмы которые

лягли в основу разработанной прикладной программа автоматической подготовки

управляющих программ для станков с ЧПУ, которая прошла апробацию и доказала

свою адекватность и эффективность.

2. Разработанная прикладная программа

может быть рекомендованная для дальнейшего использования при обработки деталей

на автоматах продольного точения с ЧПУ, которые имеют сложные криволинейные

профили.

Литература

1. http://www.taegutec.com/Ustyles/DownloadFiles/Miniature_En.pdf

2. Петраков Ю.В. Автоматичне управління

процесами обробки матеріалів різанням / Ю.В. Петраков / УкрНДІАТ. – К., 2004. –

384 с.

3. Писаренко

В.В. Стабілізація процесу фрезерування

3-D поверхні ендопротеза колінного суглоба людини // Інформаційні технології в

освіті, науці та виробництві, випуск 1(2), Одеса 2013, с. 204-210.