Химия и

химические технологии/5. Фундаметальные проблемы создания новых материалов и

технологий

К.т.н. Варепо Л.Г.

Омский государственный технический университет, Россия

Влияние состава бумаги

на формирование ее свойств

Для изготовления бумаги и картона помимо

других полуфабрикатов применяют различные виды сульфитной и сульфатной

древесной целлюлозы, получаемых в различных процессах варки, отбелки и

сочетания модификаций этих процессов.

Целлюлоза – типичный представитель

высокомолекулярных (высокополимерных) соединений – принадлежит к классу

углеводородов, имеет вытянутую в длину нитеобразную гигантскую молекулу,

состоящую из многократно повторяющихся элементарных звеньев – остатков глюкозы. Целлюлоза очень гидроскопична

и пронизана системой пор. Физические и химические свойства целлюлозы

определяются, с одной стороны, наличием трех гидроксильных групп в каждом

элементарном звене целлюлозы и, с другой, длиной молекулярной цепи.

Для производства целлюлозы используют различные виды пород

древесины: ели, сосны, пихты, ольхи, лиственницы,

тополя, бука, березы, осины и др. Использование целлюлозы лиственных пород

древесины в

производстве многих видов бумаги необходимо. Древесина

лиственных пород (березы и осины) содержит

меньшее количество лигнина (20-23%) по сравнению с древесиной хвойных пород

(27-30%) и поэтому быстрее делигнифицируется, чем древесина хвойных

пород. Кроме того, древесина лиственных

пород содержит заметно больше гемицеллюлоз, чем хвойная. Вместе с тем лиственная древесина (особенно осиновая)

характеризуется в значительно большей степени, чем хвойная, содержанием

гнили, большое количество которой отрицательным образом сказывается на качестве готовой продукции, содержащей этот вид

растительного сырья. Тем не менее,

особенности морфологического строения волокон целлюлозы лиственных пород древесины, при введении этой целлюлозы в

композицию бумаги улучшают многие печатные свойства бумаги. Короткие волокна лиственной целлюлозы заполняют

промежутки между более длинными

волокнами хвойной целлюлозы, благодаря чему повышается однородность бумаги. Она приобретает более ровный просвет, удержание

наполнителей в бумаге повышается, гладкость

ее поверхности увеличивается, бумага становится менее прозрачной, особенно если

в композиции ее, используется

беленая лиственная сульфитная целлюлоза. Существует и экономический фактор применения лиственной

целлюлозы в производстве бумаги: древесина лиственных пород дешевле хвойных и

ее применение расширяет сырьевую базу для бумажной промышленности. [1]

Изучение влияния композиционного

состава бумаги по виду волокна на ее печатные свойства, оценивали

по стандартным методикам. Для этого были изготовлены образцы бумаги следующего

состава:

•

образец I - 25% хвойной и 75% лиственной

целлюлозы;

•

образец II - 40% хвойной и 60% лиственной

целлюлозы.

Оценку структурно-механических свойств бумаги осуществляли по стандартным методикам.

Данные, полученные в

результате проведенных опытов, приведены в таблице 1. Сравнивая образцы I и II,

можно сказать, что введение целлюлозы хвойных пород древесины в бумажную массу повышает механическую прочность

вырабатываемой бумаги. Более прочной бумагой

является образец II,

содержащий 40% хвойной целлюлозы, в отличие от образца I, состоящего из 25% хвойной

целлюлозы. В однородной бумаге, содержащей в композиции наряду

с длинными волокнами (целлюлоза хвойных пород древесины) хорошо разработанные

мелкие (лиственная целлюлоза), наблюдается повышение величины общей площади, на

которой между волокнами устанавливаются связи, что и проявляется

в повышении механической прочности такой бумаги. Бумага из размолотой

целлюлозы, не фракционированной по величине волокон и

содержащей большее количество длинных волокон, обладает большей механической

прочностью по продавливанию, а также большим объемным весом по сравнению

с бумагой, изготовленной с меньшим содержанием длинноволокнистой целлюлозы.

Значительное содержание целлюлозы лиственных

пород в композиции бумаги снижает ее влагопрочность. При этом на скоростных

бумагоделательных машинах могут происходить

обрывы бумажного полотна. Полученные данные подтверждают это. Влагопрочность II образца

в 2,3 раза больше, чем I

образца.

Таблица 1

|

|

Толщина бумаги, мм |

Плотность, г/см3 |

Средний радиус пор, мкм |

Скорость впитывания связующего, с |

Сопротивление продавливанию, кгс/см2 |

Влагопрочность, % |

|

Образец I |

0,010 |

0,60 |

0,094 |

12,4 |

13,2 |

7,58 |

|

Образец II |

0,009 |

0,67 |

0,099 |

17,4 |

14,2 |

17,6 |

Явление впитывания в

процессе получения оттиска начинается, прежде всего, с впитывания краски или

связующего в поверхностные слои бумаги; затем масло проникает в более глубокие слои листа.

Диаграммы 1 и 2 показывают,

что незначительное увеличение среднего радиуса пор и объемного веса образцов

приводит к значительному снижению впитывающей способности связующего, т.е. краска будет закрепляться

медленнее: на образце I

скорость впитывания выше, чем на образце П. Это связано с

композиционным составом бумаги по волокну. Образец I состоит из 25% хвойной и

75% лиственной целлюлозы, образец II имеет в своем составе 60% лиственной целлюлозы, значит бумага,

содержащая большее количество лиственной

целлюлозы обладает большей впитывающей способностью и краска закрепляется

быстрее.

На впитывающую способность бумаги влияет направление

преимущественного распространения жидкости,

которое определяется расположением волокон. Отмечается, что впитывающая способность бумаги в продольном

направлении бумажного полотна выше, чем в поперечном направлении, это объясняется

преимущественной ориентацией волокон в продольном направлении.

По приведенным выше данным, можно сделать вывод, что бумага,

содержащая в своем составе 60% лиственной

целлюлозы, имеет высокий показатель влагопрочности и механической

прочности, что позволяет ее рекомендовать для изготовления мягкой упаковки, печати

афиш, плакатов и другой продукции, где эти свойства являются определяющими.

Бумага, содержащая 75% лиственной целлюлозы,

обладает высокой впитывающей способностью по отношению к краске, поэтому ее можно использовать при печати различной

книжно-журнальной, листовой и другой

полноцветной продукции на высокоскоростных печатных машинах.

|

|

Контрольные оттиски для

количественной оценки влияния вида используемой бумаги на показатели

печатного процесса были получены офсетным способом печати. Печать производилась

с тест-форм, включающих плашки для контроля равномерности подачи

краски по образующей цилиндра, плашки для контроля равномерности наката краски

по направлению печати, тест-объект контроля печатного процесса. Оптические плотности плашек

поддерживались в соответствии с интервалами, указанными в ОСТ 29.66 -80

«Печатные оттиски. Денситометрические нормы печатания. Методика определения и показатели».

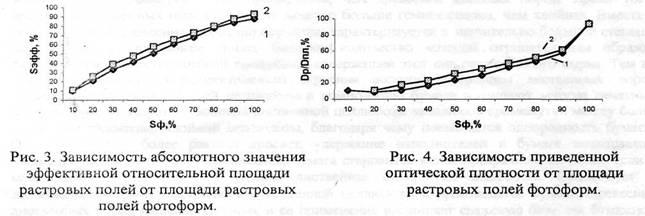

Количественно печатный

процесс можно оценить по показателям эффективной относительной площади

растровых полей, ее абсолютным значением - Sэфф и приведенной оптической плотности

растровых полей d.

[2]

Анализ зависимостей

градационных характеристик печатного изображения от состава исследуемых видов

бумаги, представленных на рис.3, показал, что величины эффективной

площади растровых полей на оттиске, характеризующие деформацию

печатных элементов будут наименьшие у образца

бумаги I,

состоящего из 75% лиственной целлюлозы (кривая 1) и наибольшие у офсетной

бумаги образца II

(кривая 2). О повышении деформации растровых элементов при печатании на

офсетной бумаге образца II по

сравнению с образцом бумаги I

свидетельствуют также кривые зависимостей приведенной

оптической плотности от площади растровых полей фотоформ (рис. 4),

которые имеют незначительные отличия.

Так как приведенные

зависимости получены в условиях нормированной листовой печати, то все отличия

кривых друг от друга могут быть объяснены только различием в композиционном составе бумаг. Отмечается, что из

двух образцов, меньшие искажения при печати наблюдаются у образца бумаги

I, состоящего из 75% лиственной целлюлозы. Таким образом, систематические искажения,

обусловленные применением разных видов бумаги, могут быть учтены и

компенсированы на стадиях предшествующих печатному процессу.

Литература:

1. Фляте, Д.М. Бумагообразующие свойства

волокнистых материалов. М:

Лесная промышленность, 1990. –

136с.

2. Козаровицкий, Л. А. Бумага и краска в процессе печатания. М.: Книга, 1965. – 446с.