Секция «Технические науки» номер подсекции 3

Байда Д.

С.

Место учебы: студент УО «Полоцкий государственный университет»

Свойства антифрикционных подшипниковых

материалов и методы их улучшения

Цель работы: Рассмотреть основные свойства антифрикционных

сплавов и методы их улучшения. Выделить наиболее распространенные

антифрикционные сплавы и сделать анализ их химического состава. Выявить

микроструктуру сплавов и оценить влияние данной структуры на их свойства.

Подшипник скольжения – это опора вращающегося вала, в которой

участвует два тела трения (вал, вкладыш). Для уменьшения момента трения и

изнашивания на внутреннюю поверхность вкладыша наносят антифрикционный слой

баббита. Для увеличения срока работы подшипников необходимо предъявлять следующие

требования к антифрикционным сплавам:

1) иметь достаточную твердость, чтобы не вызвать интенсивного

изнашивания вала;

2) сравнительно легко деформироваться под действием местных

нагрузок, т. е. быть пластичными, так как в результате неточности изготовления

и монтажа на поверхности баббита могут образоваться микронеровности;

3) удерживать на поверхности смазочный материал, так как в

ряде случаев смазочное масло образует на поверхности материала прочную

адсорбционную пленку, которая удерживается на поверхности даже при

недостаточном подводе масла и предупреждает сухое трение;

4) иметь малый коэффициент трения между валом и подшипником;

5) обладать большой теплопроводностью для отвода тепла,

образующегося в масляном слое;

6) иметь противозадирные свойства;

7) быть износостойкими.

Для обеспечения этих свойств, структура антифрикционных

сплавов должна быть гетерогенной, состоящих из мягкой и пластичной основы и

включений более твердых частиц. При вращении вал опирается на твердые частицы, обеспечивающие износостойкость,

а основная масса, истирающаяся более быстро, прирабатывается к валу и образует

сеть микроскопических каналов, по которым циркулирует смазочный материал и

уносятся продукты износа [1. ст. 353].

Наиболее широко применяют сплавы на оловянной и свинцовой

основе (баббиты), сплавы на цинковой и алюминиевой основе, а также

медно-свинцовые сплавы (свинцовые бронзы). Свинец практически не растворяется в

жидкой меди. Поэтому сплавы после затвердевания состоят из кристаллов меди и

включений свинца. Такая структура бронзы обеспечивает высокие антифрикционные свойства.

По сравнению с оловянными подшипниками, теплопроводность бронзы БрС30 в 4 раза

больше, поэтому она хорошо отводит теплоту, возникающую при трении [2. ст. 417].

Оловянные и свинцовые баббиты. Наиболее распространенными сплавами

данной группы являются Б83 и Б88. Химический состав Б83: Sb – 7,3-7,8 %, Cu – 2,5-3,5 %, Cd – 0,8-1,2 %, Ni – 0,15-0,25 %; Б88: Sb – 7,3-7,8 %, Cu – 5,5-6,5 %. Баббиты Б88 и Б83

являются многокомпонентными сплавами, но основой их служит система Sn – Sb. Мягкая основа сплава –

α-твердый раствор сурьмы в олове, а твердые кристаллы – β-фаза; эта

фаза представляет собой твердый раствор на основе химического соединения SnSb.

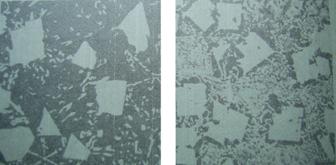

На рис. а приведена микроструктура баббита Б83. Темное поле

представляет собой пластичную массу α-твердого раствора сурьмы и меди в

олове, светлые кристаллы квадратной формы являются соединением SnSb (β-фазой), а кристаллы в виде

звездочек или удлиненных игл – соединение Cu![]() Sn.

Sn.

Свинцовые баббиты применяют для менее нагруженных

подшипников. Свинцово-оловянные сплавы Б16, БН, БС6 имеют структуру, состоящую

из α-твердого раствора – Sn, Sb и Cu в свинце (мягкая составляющая) и

твердых частиц β-фазы (SnSb), Cu![]() Sn и Cu

Sn и Cu![]() Sb

(рис. б).

Sb

(рис. б).

а) б)

Рис. Микроструктура

баббита.

Антифрикционные и механические свойства баббитов повышаются

при введении в их состав никеля, кадмия и мышьяка.

Никель упрочняет α-раствор. Кадмий с мышьяком (сплав БН)

образует соединения AsCd, которые служат зародышами для формирования соединения SnSd (β-фазы) [2. ст. 418].

Вывод. Таким образом, главной задачей, при

подготовке антифрикционных сплавов к заливке во вкладыши, является правильный

выбор сплава и его химического состава. Для сильно нагруженных подшипников

применяют более пластичные баббиты (Б88, Б83), обладающие наиболее высокими

антифрикционными свойствами. Кроме того, пластичность обеспечивает равномерное

распределение нагрузки по несущей поверхности; становиться относительно

безопасным попадание в подшипники мелких твердых частиц, которые

впрессовываются в баббит и обезвреживаются. Правильный выбор сплава будет

влиять не только на долговечность работы подшипника, но и на его стоимость.

ЛИТЕРАТУРА

1. Орлов П.И. Основы конструирования: Справочно-методическое

пособие. В 2-х кн. Кн. 2.–3-е изд., исправл.– М.: Машиностроение, 1988. – 544с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение: – 3-е

издание., перераб. и доп. – М.: Машиностроение, 1990. – 528 с.

3. Кондратьев Т.Д., Доброклонский Е.Б. Оппозитные

компрессоры: – 3-е изд., – М.:

Машиностроение, 1989. – 523 с.