Мотроненко В.В.

Національний технічний

університет України «КПІ»

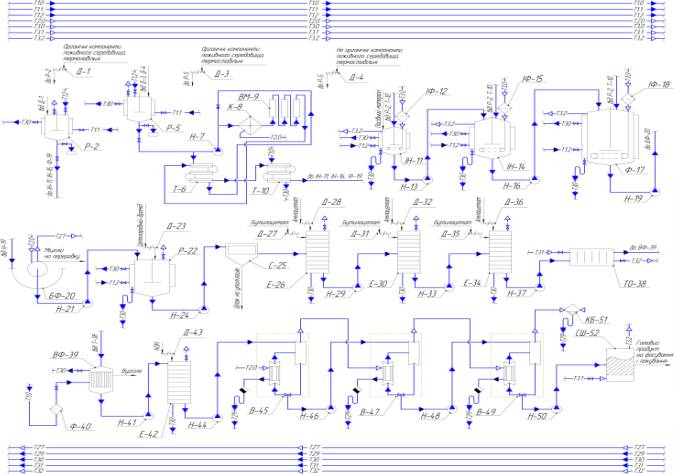

Принципова апаратурно-технологічна

схема виробництва пеніциліну

Неможливо уявити сучасну медицину

без антибіотиків, особливо без пеніциліну. З його допомогою ведуть успішну

боротьбу з багатьма інфекційними захворюваннями, як людей, так і тварин, і

щорічно допомагають врятувати мільйони життів.

На сьогоднішній день, пеніцилін

виробляють з грибів роду Penicillium

біотехнологічним способом. Апаратурно-технологічна схема лінії виробництва

пеніциліну, що на рисунку 1, основними стадіями виробничого процесу є

підготовка поживного середовища та посівного матеріалу, основна ферментація та

виділення цільового продукту.

Рисунок

1 – Принципова апаратурно-технологічна схема виробництва пеніциліну

Поживне середовище,

до складу якого входять термостабільні компоненти, готується в реактор-змішувач

Р-5, звідки частина насосом Н-7 відразу подається на установку безперервної

стерилізації, а інша частина йде в міжтрубний простір теплообмінника типу

«труба в трубі» Т-6, далі подається на колонку швидкісного нагріву К-7 і

нагрівається до температури 120°С.

Витримування поживного середовища проводять у 3-ьох витримувачах ВМ-9,

звідки подається у трубний простір теплообмінника типу «труба в трубі» Т-6 і

охолоджується холодним поживним середовищем, що у міжтрубному, а потім у

трубний простір теплообмінника типу «труба в трубі» Т-10, де охолоджується

холодною водою, що подається у міжтрубний простір. На виході ми отримуємо

поживне середовище з температурою 36°С. Лактозу, як термолабільний компонент

поживного середовища готують окремо в реакторі-змішувачі Р-2, де відбувається,

не лише його приготування, а й стерилізація.

Спорова культура,

яка використовується для засіву інокулятора, вирощується на пшоні у скляних

флаконах, висушується і в такому вигляді зберігається при кімнатній

температурі. Її виробництво відбувається окремо і не входить до складу

представленої лінії. Посів роблять сухими спорами з 2-3 флаконів відразу в інокулятор

ІН-11.

Вирощування

посівного міцелію триває 36-50 годин. Міцелій, вирощений в інокуляторі ІН-11, перісівається

в кількості 10% за обсягом від номінального значення в інокулятор ІН-14, де

культивується протягом 12-18 годин при заданих умовах, а потім пересівається в

виробничий ферментер Ф-17 в кількості 15-20% від номінального об’єму заповнення

апарату. Процес вирощування посівного міцелію 1-ї і 2-ї генерації та основної

ферментації здійснюється при температурі 34-36°С та постійному рівні рН з

дотриманням асептичних умов. Основними показниками, що свідчать про закінчення

ферментації, є повне зникнення вуглеводів в культуральній рідині і припинення

біосинтезу антибіотика. Процес ферментації у виробничих умовах з триває 120-125

годин. Виробництво пеніциліну, вирощування посівного міцелію та основна

ферментація здійснюють при безперервному перемішуванні механічними

перемішуючими пристроями і безперебійній подачі повітря в апарати в кількості

1,2-1,5% від об'єму повітря на один об'єм середовища за хвилину. Повітря в апарати подається через індивідуальні фільтри

очистки ІФ-12, ІФ-15, ІФ-18.

Для відділення

міцелію від культуральної рідини застосовують вакуум-барабанний фільтр БФ-20

безперервної дії. Нативний розчин (фільтрат культуральної рідини) являє собою

більш-менш каламутну, забарвлену в жовто-коричневий або зеленувато-коричневий

колір рідина. Величина рН середовища залежно від штаму продуцента, складу

середовища і тривалості процесу ферментації зазвичай коливається від 6,2 до

8,2. Нативний розчин містить 3-6% сухих речовин. На мінеральні речовини

припадає 30-40% сухого залишку, від 15 до 30% припадає на пеніцилін, а інше

являє складну суміш органічних речовин, включаючи білки, поліпептиди,

низькомолекулярні азотисті сполуки, вуглеводи, різні органічні кислоти і,

залежно від штаму продуцента, ту чи іншу кількість пігменту.

У промисловості

витяг активної речовини з нативного розчину засноване на екстракції. Перед екстракцією відбувається поділ емульсії

на сепараторі С-25. На стадії екстракції пеніциліну з нативного розчину

використовуються трьохступінчасті

екстрактори Е-26, Е-30 і Е-34, в яких і відбувається бутилацетатна екстракція.

Співвідношення фаз при проведенні бутилацетатної екстракції пеніциліну з

нативного розчину становить 1,0: 0,3-0,45, температура 4-3°С.

Найбільш надійним

методом, що забезпечує отримання кристалічного пеніциліну хорошої якості, є

виділення бензилпеніциліну з бутилацетатного екстракту у вигляді

концентрованого водного розчину калієвої солі з наступним упаренням води з

бутанолом під вакуумом, що призводить до кристалізації калієвої солі з

бутилового спирту. Зневоднення бутилацетатного екстракту шляхом охолодження до

16-18°С проходить за рахунок теплообмінника-охолоджувача ТО-38 з подальшою

фільтрацією від льоду. Видалення пігментних забруднень обробкою активованим

вугіллям здійснюється у вугільному фільтрі ВФ-39 і фільтрацією на охолодженому

фільтрі Ф-40. Отримання концентрату калієвої солі бензилпеніциліну екстракцією

0,56-0,6 розчином їдкого калію, відбувається у тарілчастому екстракторі Е-42. Упарювання

під вакуумом з бутиловим спиртом відбувається у випарних вакуум апаратах з

виносними гріючими камерами В-45, В-47, В-49 при температурі 16-26°С. Обсяг

кубового залишку повинен становити не більше 60-80% обсягу завантаженого

концентрату. Гранулювання отриманої пасти і сушка калієвої солі відбувається в

сушарці-грануляторі з псевдозрідженим шаром СШ-52 при температурі 75-80 °С і

залишковому тиску 10-20 мм рт. ст. При цьому виходить калієва сіль

бензилпеніциліну у вигляді білого дрібнокристалічного порошку з активним

вмістом бензилпеніциліну порядку 95% і виходом 70% від кількості антибіотика в

нативному розчині. Далі висушений пеніцилін використовують для виробництва

готових лікарських засобів.

Найважливішим вимогою,

що пред'являються до одержуваного сухого порошку пеніциліну, є його повна

стерильність. Термічна обробка препарату недостатня. Стерильність може бути

забезпечена лише при проведенні заключних стадій процесу в строго асептичних

умовах, що виключають можливість зараження продукту мікроорганізмами і їх

спорами. Тому, починаючи зі стерилізованої фільтрації концентрату і бутанолу,

всі операції проводяться в ізольованих стерильних приміщеннях і в стерильній

апаратурі. Для забезпечення умов асептики здійснюється весь комплекс необхідних

санітарних і технологічних заходів [4].

Литература

1. Производство

антибиотиков/Под ред. С. М. Навашина и др. M., 1970, 579 c.

2.

Машковский М.Д. Лекарственные

средства. М., 1967. – 607 с.

3. Егоров Н.С. Основы учения об антибиотиках:

Учебник. 6-е изд., перераб. и доп. – М.: Изд-во МГУ; Наука, 2004. – 528 с.