К.т.н. Врюкало

В.В., к.т.н. Войтенко П.І.

Івано-Франківський

національний технічний університет нафти і газу

Дослідження процесу різання гірської породи зубком долота

ріжучо-сколюючого типу

Розробка ефективних конструкцій

породоруйнівного інструменту є одним із магістральних напрямків наукових

досліджень та дизайнерського пошуку в нафтогазовій галузі. Сучасний буровий

інструмент повинен забезпечувати високу швидкість буріння, яка може бути

досягнута поєднанням швидкого руйнування гірської породи на вибої свердловини

та ефективного видалення продуктів руйнування із привибійної зони. Ці показники

в комплексі із стійкістю та надійністю бурового інструменту дозволять досягти

високої продуктивності процесу буріння та зменшення витрат часу та ресурсів.

Чисельне моделювання з допомогою сучасних

програмно-обчислювальних комплексів та методів досліджень дозволяє скоротити

час розробки нових бурових інструментів та проводити пошук оптимальних

конструкторських та технологічних рішень.

Важливою задачею є дослідження процесу

взаємодії з гірською породою породоруйнуючих елементів бурових інструментів.

За останні роки широкого поширення набули

бурові долота з породоруйнуючими елементами ріжучо-сколюючого типу – PDC долота. Долота даного типу показують високі показники

швидкості буріння та проходки [1].

Метою проведеного дослідження є

моделювання процесу взаємодії породоруйнуючого елементу долота

ріжучо-сколюючого типу та гірської породи з використанням методу скінченних

елементів (МКЕ).

Постановка задачі

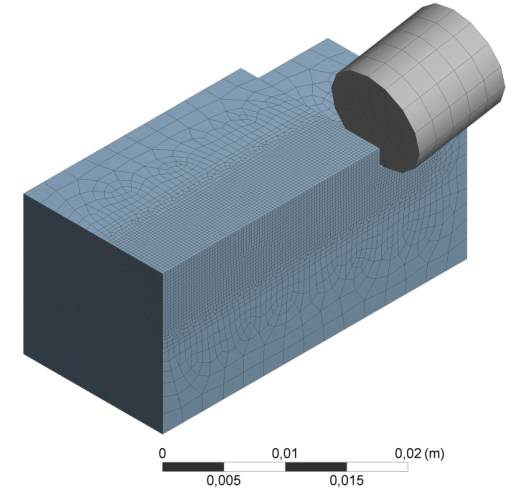

Для проведення розрахунків методом

скінченних елементів була створена математична модель пари породоруйнуючий

елемент (зубок) – гірська порода. Зубок моделювався циліндром діаметром 10 мм і

довжиною 10 мм. Ділянка вибою задавалась у вигляді паралелепіпеда з розмірами

35 мм х 32 мм х 16 мм. Зі сторони підводу зубка в ньому була зроблена сходинка

глибиною 2 мм і довжиною 10 мм. Розміри моделі ділянки вибою вибирались з умови

забезпечення оптимального компромісу між необхідністю виконання граничних умов

на межах моделі та прагненням зменшити число елементів скінченноелементної

моделі.

Моделювання динамічної задачі ставить

більші вимоги до розбивки моделі сіткою скінченних елементів. В ході розрахунку

процесу руйнування для моделювання розриву суцільності середовища вилучаються елементи

моделі, в яких досягаються граничні значення напружень. Тому в областях моделі,

де передбачається руйнування, необхідно проводити розбивку моделі сіткою густішою,

ніж на малонавантажених ділянках. Найдрібніші елементи створеної моделі мають

розмір 0,3 мм (рисунок 1).

Рисунок 1 – Скінченноелементна модель

В розглянутій постановці задача має

симетрію відносно площини, що проходить через вісь зубка і перпендикулярна до

поверхні моделі вибою. Це дозволило скористатися умовою симетрії і дало

можливість зменшити кількість скінченних елементів, які використовувались в

моделі при розрахунках, що дозволило скоротити час розрахунку кожного варіанту

задачі.

Граничними умовами для ділянки вибою були

нерухоме закріплення нижньої грані та двох найвіддаленіших від зубка граней

паралелепіпеда. Для зубка задавалась відсутність складових швидкості в

напрямках, відмінних від напрямку руху зубка.

При бурінні глибоких свердловин як привід

для бурового інструменту зазвичай використовують турбобур. На холостому ході сучасні

турбобури розвивають величину моменту приблизно 4000 Н·м [2]. Цей момент при

роботі турбобура знижується лінійно з ростом навантаження. На оптимальних

режимах роботи величина моменту турбобуру становить близько 2000 Н·м.

Діаметр свердловини, що буриться, становить 195 мм або 240 мм. Отже, сила, яка

діє на периферійній частині долота, буде в межах 8500..10000 Н. Вона буде

збільшуватись з наближенням до осі долота. Ця сила розподіляється між зубками

долота, які взаємодіють з породою. Виходячи з цих міркувань для сили, прикладеної до зубка в напрямку його

руху вздовж осі Z, було задане значення

1000Н.

В процесі руху зубок руйнує перед собою

шар породи, змінюючи її напружено-деформований стан, що впливає на розвиток

магістральних тріщин. Тому моделювання взаємодії зубка породоруйнівного

інструменту з породою вибою в статичній постановці може дати картину розподілу

напружень тільки в початковий момент взаємодії. В зв’язку з цим було проведено

розрахунки для динамічної задачі.

Матеріали моделей зубка та ділянки вибою

– TUNG.ALLOY (твердий сплав) і CONCRETE-L (аналог бетону) – вибирались із бази матеріалів

Explicit materials програмного

середовища ANSYS.

Розрахунки проводилися в середовищі ANSYS

Explicit Dynamics з вирішувачем AUTODYN.

Результати

досліджень

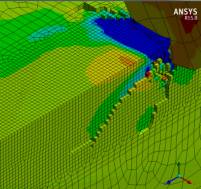

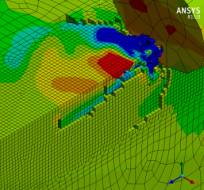

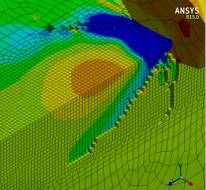

Чисельне моделювання процесу різання

гірської породи зубком долота було проведено для різних кутів нахилу його осі

до поверхні породи – 5°, 10° та 15°.

Розрахунки показали, що під дією зубка в

породі спочатку зароджується магістральна тріщина, яка поширюється вглиб масиву

породи. Для значень кутів нахилу осі

зубка до поверхні породи 5°, 10° та 15° перша магістральна тріщина досягла

довжини 4,2, 3,9 та 4,0 мм відповідно. В процесі свого росту ця тріщина змінювала

напрям свого росту на більш пологий.

Далі зароджується друга магістральна

тріщина, яка розвивається ближче до поверхні породи. Друга магістральна тріщина

закінчила свій ріст, досягнувши відповідно до зазначених вище кутів нахилу осі

зубка довжини 11,1 мм, 11,9 мм та 12 мм. При куті 10° нахилу осі зубка до

поверхні породи друга магістральна тріщина закінчила свій розвиток виходом на

поверхню.

Можна зробити висновок, що розміщення осі

зубка породоруйнівного інструменту відносно поверхні породи під кутом 10°

сприятиме утворенню великих частинок шламу, і, отже, більш інтенсивному

руйнуванню породи. При інших кутах нахилу осі зубка до поверхні породи, при

яких проводилось чисельне моделювання, магістральна тріщина на поверхню не

виходить і процес руйнування породи відбувається тільки шляхом її роздавлювання

безпосередньо біля зубка.

Вигляд

магістральних тріщин після закінчення їх росту і характер розподілу нормальних

напружень в породі на вказаний момент часу подані на рисунку 2.

а) б) в)

Рисунок 2 – Магістральні тріщини в гірській

породі при моделюванні процесу різання її зубком породоруйнівного інструменту для

різних кутів нахилу осі зубка до поверхні гірської породи: а) 5°; б) 10°; в)

15°

Висновки

Чисельне моделювання процесу різання

гірської породи дозволило розглянути зміни у часі напружено-деформованого стану

гірської породи при дії на неї зубка породоруйнівного інструменту

ріжучо-сколюючого типу. Для моделі заданої пари породоруйнуючий елемент (зубок)

– гірська порода було знайдено кут нахилу осі зубка до вільної поверхні породи,

який забезпечує утворення великих часточок шламу і, відповідно, об’ємне

руйнування породи. Такий вид руйнування породи дозволяє ефективніше використовувати

підведену до вибою енергію внаслідок того, що буде руйнуватися значно менша

кількість зв’язків між зернами гірської породи, ніж в процесі стирання чи

роздавлювання. Це сприятиме збільшенню терміну роботи породоруйнівного

інструменту та підвищенню швидкості буріння.

Література

1. Ален Бессон и др.. Новый

взгляд на режущие элементы буровых долот. Нефтегазовое обозрение. Шлюмберже.

Т.7, № 1, – 2002.

2. Басарыгин Ю.М., Булатов

А.И., Проселков Ю.М. Бурение нефтяных и газовых скважин. – М.: ООО «Недра-Бизнесцентр»,

2002. – 632 с.