В.П.Приходько, канд.техн.наук, С.М. Приходько, магістрант

Національний

технічний університет України “Київський політехнічний інститут”, м. Київ,

Україна

Оцінка величини

взаємокомпенсації похибок розмірів при обробленні фрезеруванням на верстатах з

ЧПУ

Важливою задачею

розмірного моделювання і аналізу технологічних процесів (РМА ТП) є

прогнозування (оцінка) точності, одержуваних при обробці розмірів, від якої

залежить : ефективність рішень щодо здатності розроблених ТП забезпечити

необхідну точність конструкторських розмірів (КР); обґрунтування призначення

допусків технологічних розмірів (ТР), що приводяться на операційних ескізах; якість

та ефективність рішень можливого коригування та поліпшення ТП.

З метою підвищення

ефективності прогнозування точності конструкторських розмірів-замикаючих ланок,

у даній роботі було виконано оцінку взаємокомпенсації похибок технологічних

розмірів при фрезерній обробці на верстатах з ЧПУ. Для оцінки взаємокомпенсації

похибок були використані експериментально-статистичні дані, що характеризують

точність оброблення на фрезерних верстатах з ЧПУ, приведені в літературі [1,2].

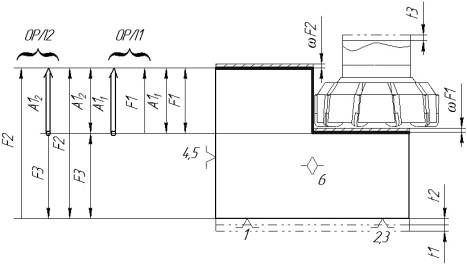

Для визначення

величини взаємокомпенсації виконувався аналіз забезпечення точності розмірів

при фрезерній обробці на основі розгляду двох варіантів одержання конструкторського

розміру А1 (рис.1): 1 варіант - КР одержують прямим формуванням шляхом

оброблення в одному установі двох поверхонь зв’язаних технологічним розміром F1, що співпадає з КР А1. У цьому

випадку КР А1 є замикаючою ланкою дволанкового ОРЛ1 (має одну складову ланку –

F1). 2-й варіант – конструкторський розмір А1 одержують формуванням 2-х

технологічних розмірів F2, F3,

тобто конструкторський розмір є замикаючою ланкою багатоланкового ОРЛ2,

складовими ланками якого є два технологічні розміри. В залежності від умов

оброблення, буде використовуватись один із типів КР, але на схемах, для

виявлення впливу взаємокомпенсації похибок ТР, використовуються і порівнюються

2 варіанти, що реалізуються за допомогою однієї і тієї ж технологічної

оброблювальної системи (ТОС).

При одержанні

розмірів F2,

F3 коливання положень вимірювальної бази розмірів, що співпадає з

технологічною базою, а також оброблюваних поверхонь в значній мірі будуть

викликані одними і тими ж причинами (факторами), наприклад, наявністю пружних

деформацій Δу = ΔРу

/ j.

Відповідні пружні деформації будуть спричинювати

синхронне зміщення вимірювальної бази обох технологічних розмірів F2,F3, а оскільки

вони є складовими ланками різних типів (F2- зменшуюча, F3-збільшуюча) це

приведе до повної взаємокомпенсації їх похибок, зокрема викликаних деформаціями

та зміщеннями на величини t1,t2. Таке ж синхронне зміщення в

одному і тому ж напрямку, внаслідок пружних деформацій (t3) здійснює інструмент (фреза). Величини

деформацій можуть відрізнятись на деяку величину, внаслідок чого, буде мати

місце часткова компенсація відповідних похибок.

Рис. 1. Схема оброблення

деталі на верстаті з ЧПУ та розмірні ланцюги, що описують розмірні зв’язки

На основі графічного

представлення (рис.1) запишемо загальний вид рівнянь: ОРЛ 1 - [A11]=F1,(1) [wA11=wF1,(2); ОРЛ2- [A12]= -F3+F2(3). Без урахування

взаємоконпенсації

похибок величина поля розсіювання буде розраховуватись: [wA12] =wF3+wF2 (4). З урахуванням взаємокомпенсації похибок технологічних розмірів F2 і F3,

по аналогії з токарною обробкою [3] рівняння (4) буде мати наступний вигляд:![]() (5), де

(5), де ![]() ,

, ![]() – конструкторський розмір, що одержаний по 1 і 2 варіанту оброблення;

– конструкторський розмір, що одержаний по 1 і 2 варіанту оброблення; ![]() ,

,![]() – технологічні розміри;

– технологічні розміри; ![]() ,

,![]() - величини полів розсіювання

замикаючої ланки;

- величини полів розсіювання

замикаючої ланки; ![]()

![]() - величини полів розсіювання

складових ланки розмірного ланцюга;

- величини полів розсіювання

складових ланки розмірного ланцюга; ![]() - величина взаємокомпенсації,

похибок розмірів

- величина взаємокомпенсації,

похибок розмірів ![]() .

.

При обробленні на

фрезерних верстатах з ЧПУ незалежно від варіанту призначення технологічних

розмірів точність розміру А1 буде

однаковою тобто ![]() . З урахуванням (2,5) одержимо розгорнутий вигляд рівняння(6):

. З урахуванням (2,5) одержимо розгорнутий вигляд рівняння(6):![]()

Після його

розв’язання відносно ![]() одержимо залежність для визначення

величини взаємокомпенсації похибок технологічних розмірів:

одержимо залежність для визначення

величини взаємокомпенсації похибок технологічних розмірів:![]() (8).

(8).

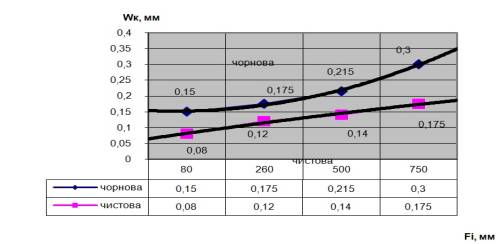

Використовуючи довідкові

дані, що характеризують точність технологічних розмірів - ωF1, ωF2, ωF3, та, розв’язавши рівняння (8) відносно ωк, знайшли абсолютні значення взаємокомпенації (ωк) та

відносну величину - коефіцієнт взаємокомпенсації (К), тобто частку величини

поля розсіювання технологічного розміру, що буде взаємокомпенсована К= ωк/

ωFi для умов чорнового та чистового оброблення і діапазонів

розмірів від L < 80 мм. до L

= 500 - 750 мм. Одержані результати представлені на рис.2,3.

Рис.2.

Залежність величини взаємокомпенсації похибок обробки від величини

технологічного розміру та характеру обробки (чорнова, чистова)

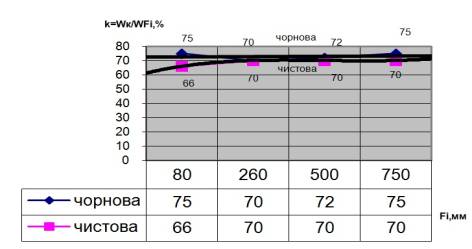

Рис.3. Залежність величини

коефіцієнту взаємокомпенсації від величини технологічного розміру та характеру

обробки (чорнова, чистова)

Покажемо на прикладі практичне використання одержаних

результатів. Чистова фрезерна обробка на верстаті з ЧПУ виконується згідно

схеми (рис.1),

положення оброблюваних поверхонь задано технологічними розмірами F2, F3, величини яких знаходяться в межах від 80 до 260 мм., а значення полів

розсіювання згідно[1] будуть такими:

ωF2 = ωF3 = 0,17мм. Розрахуємо

прогнозні величини полів розсіювання замикаючої ланки- ωA1.

Без урахування взаємокомпенсації похибок: ωA1 = ωF2 + ωF3; тобто ωA1=0,17+0,17=0,34 мм. З

урахуванням взаємокомпенсації похибок розрахунок виконаємо з використання

коефіцієнта К, який згідно (рис.3)

буде дорівнювати 0,70 мм., та залежності ωA1к=ωF2+ωF3 -

2ωк отримаємо 2ωк=2*ωF2*К=2*0,17*0,70=0,24мм. Тоді прогнозна

величина поля розсіювання замикаючої ланки-конструкторського

розміру буде: ωA1к =0,17+0,17-0,24=0,1мм.

Отже прогнозні величини полів розсіювання

конструкторського розміру, розраховані з урахуванням і без урахування

взаємокомпенсації похибок технологічних розмірів будуть

суттєво відрізнятись, в розглянутому прикладі - в 3,4 рази.

Висновки:

1.

На основі дослідження встановлені графічні залежності для

визначення величин і коефіцієнтів взаємокомпенсації похибок технологічних

розмірів при виконанні фрезерної обробки на верстатах з ЧПУ з урахуванням умов

обробки.

2.

Величини коефіцієнтів взаємокомпенсації похибок

технологічних розмірів при фрезерній обробці на верстатах з ЧПУ становлять

70-75% - при чорновій обробці та 65 - 70% - при чистовій обробці від величини

поля розсіювання технологічного розміру.

3.

Використання величин і коефіцієнтів взаємокомпенсації

похибок технологічних розмірів дозволяє розрахувати і врахувати взаємо-

компенсацію похибок і на цій основі підвищити якість та ефективність прогнозної

оцінки точності конструкторських розмірів.

Література:

1.

Матвеев В.В., Твеpской М.М., Бойков Ф.И. и дp. Размеpный анализ

технологических пpоцессов. - М.:Машиностpоение, 1982 - 264с.

2.

Косилова А.Г., Мещеряков Р.К.и др. Справочник

технолога-машиностроителя.Т1.М.:Машиностроение,1986.655с.

3.

Приходько В.П. Оцінка величини взаємокомпенсації похибок при токарній

обробці на основі експериментально-статистичних даних. Материалы

Международной научно - практической

конференции «Научный прогресс на рубеже тысячелетий -2013».,

27.05-05.06.13.Чехия.