Вербицький Володимир Григорович

доктор технічних наук, професор

Національний

технічний університет України

«Київський

політехнічний Інститут»

Карабін Дмитро Дмитрович

Національний технічний університет України «Київський політехнічний

Інститут», магістрант факультет електроніки

Технологія

напилення плівки Al на кремнієву підкладку

методом електронного пучка

Металеві

плівки використовують у мікротехнології для створення омічних контактів до

областей транзисторів, заслонів МДН-транзисторів, комутаційних провідників,

контактних площинок, резисторів, конденсаторів та індуктивних елементів.

Діелектричні плівки та шари використовують для створення підзаслінної ізоляції

в МДН-транзисторах і діелектриків у МДН-конденсаторах.

Одним з найбільш

перспективних методів отримання наношарів в промисловому виробництві

напівпровідникових приладів та інтегральних схем є електронно-променеві

випаровування з мідного водоохолоджуваного тигля. Електронно-променеві

випарники дозволяють застосовувати в напилювальні установках планетарні

підкладкотримачі великої ємності , які забезпечують як велику продуктивність,

так і високу якість плівок при напиленні на схеми зі складним рельєфом. Одним з

істотних вимог, що пред’являються до випарника, є можливість зміни їх

потужності при проведенні досліджень, відпрацювання та оптимізації

технологічних процесів [1, с. 122].

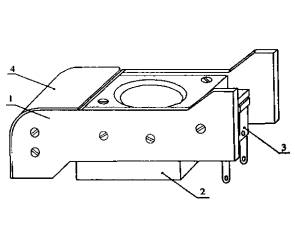

На рис. 1 представлений електронно-променевої випарник потужністю 15 кВт,

що складається з трьох конструктивно-незалежних вузлів: електронного

прожектора, магнітної системи і тигельного блоку.

Рис. 1. Електронно-променевої випарник потужністю 15 кВт:

1 — магнітна система; 2 — тигель; 3 — прожектор;

4 — колектор вторинних електронів [1, с. 132].

Емітером електронів — катодом

служить вольфрамова спіраль 3, яка разом з утримувачами — струмовводу

4 утворює один електрод, а заземлений анод 1 — другий електрод

електростатичної системи прожектора. Між катодом і анодом розташований екран 2,

перешкоджає прямому попаданню електронів на анод. Катод підключається до

негативного висновку джерела високої напруги, а анод заземлений. Конфігурація

електростатичного поля, створеного електродами, сприяє як часткової фокусуванні

пучка електронів, так і відхиленню їх у бік тигля. Геометрія електродів

дозволяє ефективно відбирати електрони з великої площі катода. Завдяки цьому при

зміні струму розжарення від 23 А до 30 А струм променя спочатку

обмежується температурою катода, а потім частково обмежується об’ємним зарядом.

Самі вольтамперні характеристики в області потужностей до 15 кВт практично

лінійні [4, с. 111].

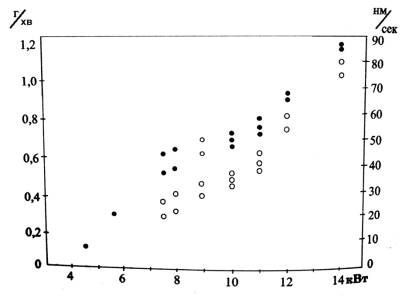

Рис. 2. Залежність

швидкостей напилення і випаровування алюмінію з тигля від потужності

електричного променя: швидкість випаровування (г/хв); швидкість напилення (нм/сек)

Можливості управління процесом

напилення шляхом зміни потужності випарника ілюструє рис. 2.

Експериментальні дані отримані при випаровуванні алюмінію з використанням

нерухомого підкладкотримача (на відстані 250 мм).

Першою

операцією процесу напилення є підготовка напівпровідникового елементу

напівпровідникового шляхом травлення в фтористоводневій кислоті — проводиться

в поліетиленової ємності.

Протравити

касету з елементами напівпровідниковими протягом 60 сек. при кімнатній

температурі. Після чого достати касету з елементами із ємності з

фтористоводневою кислотою. Промити цю касету під діонізованою водою до

нейтральної реакції РН=7 і просушити [6, с. 213].

Першою операцією процесу

напилення є підготовка напівпровідникового елементу напівпровідникового шляхом

травлення в фтористоводневій кислоті — проводиться в поліетиленової

ємності.

Другою

операцією є безпосередньо напилення з метою створення омічного контакту при

значенні вакууму 2–3·10-3 мм рт. ст. Товщина

напиленого шару повинна бути 15–22 мкм.

Контроль

поверхні напиленого шару — візуальний. Плівка повинна бути суцільною

та однакової товщини по всій поверхні. За допомогою кварцового датчика можна

вимірити рівномірність напилення плівки.

Комплект

технологічної документації необхідний для організації виробництва

напівпровідникових приладів та інтегральних мікросхем. Він повинен містити: маршрутну

карту; операційні карти; карти контролю; карти ескізів;

Маршрутна

карта встановлює послідовність виконання технологічних, контрольних та

транспортних операцій при виготовленні конкретних деталей. Крім найменування

операції і короткого викладення її змісту в маршрутній карті вказується номер

технологічного документу, де дається ретельне описання кожної операції з вказанням

цеху і дільниці, де вона виконується, перелічуються деталі, основні і допоміжні

матеріали, норма їх витрат, обладнання, а також виробничі розряди працівників,

норми часу виготовлення тисячі виробів і їх розцінки.

Операційна

карта містить описання операції виготовлення напівпровідникових приладів та ІМС

з вказанням переходів, прийомів, режимів обробки, технологічного оснащення, а

також вимоги техніки безпеки і технологічної гігієни. Крім того, в операційній

карті вказується порядок отримання заготовок і матеріалів, здачі оброблених

деталей, зберігання невикористаних матеріалів, підготовки та придбання робочих

місць. Операційна карта є основним технологічним документом і повинна

знаходитись на робочому місці.

Відомість

операцій і маршрутно-контрольна карта містять переліки і описання операцій

технологічного контролю, виконуваних при виготовленні конкретних виробів або їх

деталей, зі вказаними засобами, їх методів контролю, і вимог до контрольованих

параметрів. Відомість операцій звичайно доповнюється контрольними картами, в

яких приводяться методики контролю і описання застосованих засобів. Карти

ескізів містять схеми виконуваних операцій, ескізи, таблиці та описання

прийомів безпечного використання робіт, а також правильної організацій праці.

ЛІТЕРАТУРА

1. Черняев В. Н. Технология

производства интегральных микросхем и микропроцессоров. — Москва : Радио и

связь, 1987. — 464 с.

2. Березин А. С. Технология

и конструирование интегральних микросхем / А. С. Березин, О.Р. Мочалкина

// — Москва : Радио и связь, 1992. — 318 с.

3. Готра Н. Г. Справочник

по микроэлектронике. — Киев : Научная мысль, 1989. — 298 с.

4. Ефимов И. Е. Основы

микроэлектроники / И. Е. Ефимов, И. Я. Козырь // — Москва

: Высшая школа, 1983. — 384 с.

5. Курносов А.И.

Материалы для полупроводниковых приборов и интегральных микросхем. — Москва

: Высшая школа, 1986. — 327 с.

6. Степаненко

И.П. Основы микроэлектроники. — Москва : Омега, 2003. — 487 с.