Малафеев Ю. М., Кобзаренко Д.А., Эммер Т.

КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ

ОБРАБОТКИ ТОЧНЫХ ПЛОСКИХ ПОВЕРХНОСТЕЙ

В современном машиностроении при изготовлении

ответственных деталей важной составляющей технологии является финишная

обработка, выполняемая на отдельном оборудовании, например, обработка точных

плоских поверхностей. В этом случае предъявляют высокие требования к

отклонениям от плоскостности. Вынужденное снятие детали приводит к ее

переустановке, что является причиной появления ошибок базирования и, как

следствие, снижение точности обработки.

Необходимость такой разрешающей

последовательности обработки плоских поверхностей связана с тем, что после

торцевого фрезерования, например, необходимо осуществлять шлифования с целью

повышения качества и получения необходимого размера. При этом процессы

фрезерования и шлифования невозможно осуществлять на одном и том же

оборудовании.

Повышенные требования к

параметрам точности, предъявляемые к отклонениям от плоскостности при обработке

поверхностей большой протяженности, и высокому их качеству приводят к

увеличению затрат на их обработку.

Однако высокий потенциал современного станочного

оборудования, наличие новейших обрабатывающих центров, дает возможность

сочетать различные схемы обработки с применением комбинированных инструментов.

Это позволяет с одной установки за один проход комбинированным инструментом

выполнять одновременно весь цикл обработки, повышает точность, производительность

и исключает появление погрешностей.

Шлифования плоских поверхностей, как отделочный

вид обработки может осуществляться периферией или торцом шлифовального круга.

Второй способ более универсальный и более производительный. Так как площадь

контакта шлифовального круга с обрабатываемой поверхностью увеличивается, как и

количество одновременно режущих абразивных зерен. Но при этом возрастает

тепловыделение по сравнению с первым способом [1, 2].

Очень часто новые инструменты создаются как

сочетание результатов теоретических исследований и практического опыта их

использования. Такой комбинацией в нашем случае может быть сочетание процессов

торцевого фрезерования и торцевого шлифования. Рассмотрим подробнее два этих

процесса обработки.

При фрезеровании поверхности фреза выполняет

главное вращательное движение, а заготовка - поступательное движение подачи.

Фрезерование является одним из самых производительных видов обработки металлов

и может использоваться для обработки корпусных деталей и плоскостей. Торцевые фрезерные

головки оснащают сменными режущими пластинами из быстрорежущей стали, твердого

сплава, минералокерамики и т.д.

Шлифование является процессом съема тонкого слоя

металла зернами, которые можно отнести к группе процессов обработки металла

геометрически неопределенной режущей кромкой. Плоское шлифование является

высоко-производительным методом обработки большого количества деталей машин из

закаленных и незакаленных сталей, твердых сплавов, керамики и других

материалов. Он позволяет получать высокую точность размеров, формы и

расположения шлифованных поверхностей, высокое качество их поверхностного слоя.

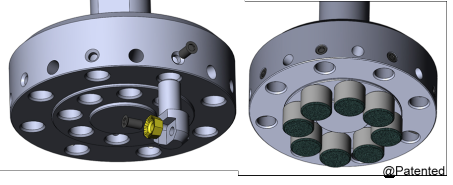

Рис. 1. Концепция комбинированного инструмента

В

предлагаемом комбинированном инструменте должны быть объединены оба вида

обработки. Такой вариант предложенного инструмента, включающий фрезерные и

шлифовальные элементы, представлен на рис.1.

В этом случае фрезерование, как черновая

обработка, применяется для снятия основного припуска и объема материала, а

шлифование - для чистовой обработки, т. е. снятия только вершин профиля

шероховатости. Так как инструмент является осевым, целесообразно рассматривать

расположение фрезерных и шлифовальных элементов по радиусам. Так как кассеты

для фрезерования должны располагаться на внешнем радиусе для выполнения

черновой обработки, тогда как шлифовальные кассеты на внутреннем.

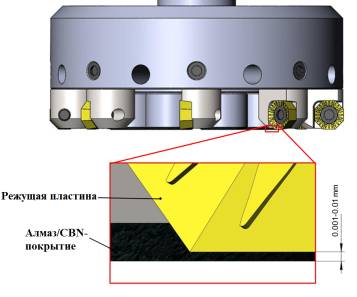

Рис. 2. Положения элементов на инструменте

Такой комбинированный инструмент запатентован и

рассмотрен более подробно в диссертационной работе [3]. В этой работе

рассмотрены различные варианты исполнения инструмента. Проведено имитационное

моделирование оптимального расположения режущих кассет и режущих пластин на

основе анализа получаемой шероховатости и снимаемой стружки, а также

напряжений, возникающих в кассетах.

Для обеспечения процесса шлифования,

шлифовальные кассеты должны быть расположены на 1-10 мкм выше касательной

к режущей кромке пластин фрезерных элементов. Это необходимо для того, чтобы с

целью улучшения показателя Rа, срезать только вершины профиля шероховатости.

Разберем проблематику создания комбинированного

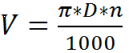

инструмента на основной формуле теории резания:

(м/мин)

(м/мин)

где, V - скорость резания, D - диаметр инструмента, n - скорость вращения.

В работе [4] рассмотрен и описан процесс шлифования

на низких скоростях на примере однозернового эксперимента.

С целью проведения последующих экспериментов,

необходимо создание исследовательского стенда на базе оборудования, на котором

предлагаемый инструмент будет применяться и на котором будет проведено

предварительное фрезерование поверхности и шлифование шлифовальными элементами

с гальванически нанесенным кубическим нитридом бора и искусственными алмазами

(рис. 2).

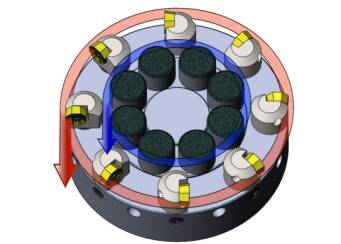

Так как инструмент один, то скорость вращения

всегда будет одинаковой для обоих процессов. Будет меняться только диаметр, что

показано на рис. 3.

Рис.3. Разница скоростей относительно диаметра инструмента

Процесс шлифования должен осуществляться на

более высоких скоростях резания, по сравнению с фрезерованием. Но в данном

случае это условие не соблюдается и шлифование будет происходить на скоростях значительно

меньших рекомендуемых.

Поэтому необходимо проведение экспериментов по

установлению оптимальных технологических режимов, обеспечивающих требуемую

соразмерную точность, высокие требования по допустимым отклонениям от

плоскостности и качество обрабатываемых поверхностей.

Из вышеизложенного необходимо сделать следующие

выводы:

- на базе обрабатывающего

центра создать

исследовательский стенд для проведения испытаний предлагаемого комбинированного

инструмента;

- провести исследования по предварительному

фрезерованию и шлифованию с учетом того, что скорость резания при этом должна

быть одинаковой, так как элементы для фрезерования и шлифования установлены в

одном инструменте.

- на основе анализа результатов экспериментов, установить

возможность получения требуемых параметров обработки;

- рассчитать экономическую целесообразность

предлагаемого процесса.

Литература:

1. З.И. Кремень, В.Г. Юрьев, А.Ф. Бобошкин.

Технология шлифования в машиностроении. – М.: Политехника, 2007. – 424 с.

2. Клепиков В.П.,

Бодров А.Н. Технология машиностроения. – М.: Форум, 2008. – 859 с.

3. Диссертация / Nguyen D. Potenzial eines Rundschaft-Fräswerkzeugsystems

für Forschung und Produktion.

Shaker: Aachen; 2009.

4.

Диссертация / Giwerzew A., Spanbildungsmechanismen und tribologisches

Prozeßverhalten beim Schleifen mit niedrigen Schnittgeschwindigkeiten:

Dissertation, Universität Bremen, 2003.