Малафеев Ю.М., Кобзаренко Д.А.

Национальный технический университет Украины «Киевский политехнический

институт имени Игоря Сикорского», г. Киев

ОСОБЕННОСТИ ИССЛЕДОВАНИЯ

ФРЕЗЕРНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА

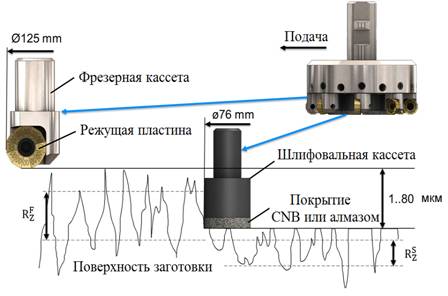

Инновационные инструменты чаще всего являются результатом

широких теоретических исследований и практического опыта применения. Высокие

требования к результатам обработки относительно выдерживания размеров,

соблюдения отклонений от плоскостности, получения необходимого качества

поверхности, приводят к высоким затратам при обработке. Использование новейших обрабатывающих

центров делает возможным применение комбинированных инструментов. Цель их

заключается в том, что за один рабочий проход, одним инструментом черновую и

финишную обработку. Одна такая комбинация представлена на рис.1 и заключается в

объединении торцевого фрезерования и шлифования.

Рис.1.

Предлагаемый вариант объединенной фрезерно-шлифовальной

обработки, осуществляемый одним инструментом

Необходимо помнить, что процесс фрезерования осущнстляется со значительно меньшими скоростсми резания по сравнению с процессом шлифования. Поэтому необходимо провести дополнительные исследования шлифования с низкими скоростями.

С этой целью целесообразно использовать в качестве исследуемых наиболее часто применяемые в машиностроении материалы: чугун, сталь, алюминий. Так алюминий AlSi9Cu3, легированный медью, широко используется в автомобильной промышленности [1, 2] поэтому представляет большой интерес для наших исследований.

Для проведения этих

исследований очень важным является

такой параметр инструмента, как его длина. Для определения этой величины

применялся специальный оптический измерительный прибор. Его оптическая система

и уровень горизонтального

положения подвижны вдоль осей X, Z.

Инструмент позиционируется оправкой по посадке и может вращается вокруг оси Z. Положение уровня, а, следовательно, и

величина измерения выводится на монитор.

Для наглядного представления вылета зерен, засорения

шлифовальной головки, налипания материала, использовался микроскоп Mitutoyo

176-940D. Оба измерительных прибора изображены на рис. 2. [3, 4].

Рис.

2. Измерительные приборы

Для

изготовления заготовок были использованы различные материалы: Сталь 45 и

Алюминий AlSi7 двух разных видов. Все заготовки были измерены на твердость по

Виккерсу с усилием 10 Килопонд (98,0665 Ньютон). Результаты измерений представлены

в табл. 1.

Твердость

по Виккерсу

Таблица 1

|

|

Твердость

[HV] |

Среднее значение [HV] |

||

|

№ измерения Материал |

1 |

2 |

3 |

|

|

Сталь |

303.2 |

295.5 |

309.6 |

302.7 |

|

AlSi7 |

88.10 |

81.15 |

86.5 |

85.25 |

|

AlSi7 |

80.55 |

81.6 |

78.8 |

80.31 |

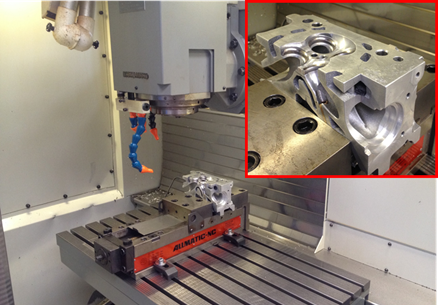

Из-за сложности формы головки блока цилиндров,

закрепление было рекомендовано проводить в механических тисках. Однако, тиски не дают

возможность использовать динамометр для измерения сил резания. Для исследования

фрезерно-шлифовального инструмента в реальных условиях использовалась плоскость головки блока

цилиндров для обработки.

Тиски с частью головки блока цилиндров изображены на

рис. 3.

Рис.

3. Исследовательский

стенд для обработки головки блока цилиндров

Для

оценки правильности результатов измерения, необходимо учитывать все отклонения

измерительных устройств. К ним относятся отклонения: измерений, изготовления, точность

позиционирования и человеческий фактор.

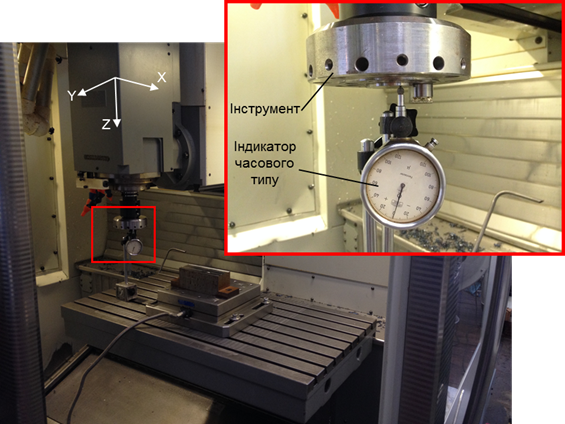

Отклонения

позиционирования станка были проведены путем измерения точности перемещений фрезерного станка модели DMU 60L.[5].

Для

реализации постоянного припуска на обработку, станок должен гарантированно

перемещаться на одинаковую величину. В техническом паспорте станка указана точность

позиционирования 10 мкм. В результате длительного использования станка и потери точности

позиционирования, значения могут иметь

бóльшие

отклонения. Для измерения реального перемещения на стол станка была установлена измерительная головка,

показанная на рис. 4).

Для определения величины отклонения

инструмент позиционировался на отметке 0

на индикаторе, и отметке 0 на стойке.

Рис. 4. Определение точности перемещения

С этой целью были проведены два разных эксперимента. В первом случае перемещение стола производилось на 5 мм вниз, а потом в поднятии его в нулевую точку. Результаты такого опыта представлены в табл. 2.

Первый эксперимент Таблица 2

|

Опыт, № |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Отклонения, µm |

1 |

0 |

1 |

0 |

2 |

2 |

2 |

2.2 |

2 |

2 |

1.42 |

Второй эксперимент заключался в постепенном увеличении высоты. Стол позиционировали каждый раз устанавливая его на 10 мкм ниже. Результаты опыта представлены в табл. 3.

Второй эксперимент Таблица

3

|

Опыт, № |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Высота |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

0 |

- |

|

Отклонення, µm |

-1 |

-1 |

-2 |

-2 |

-3 |

-3 |

-3 |

-4 |

-4 |

-2 |

2.5 |

Проведенные эксперименты позволили установить, что среднее отклонение позиционирования не превышает 2,5 мкм. Это означает, что для проводимых дальнейших экспериментов такими величинами отклонений можно пренебречь.

Следующим этапом исследований было определение точности позиционирования инструмента после

перезакрепления.

Результат первого

опыта показал отклонение,

которое составило 108 мкм. Такими

отклонениями уже пренебрегать нельзя, так как пневматическая

система закрепления будет всегда давать разные значения величин зажима. Поэтому

дальнейшие эксперименты необходимо проводить без смены инструмента.

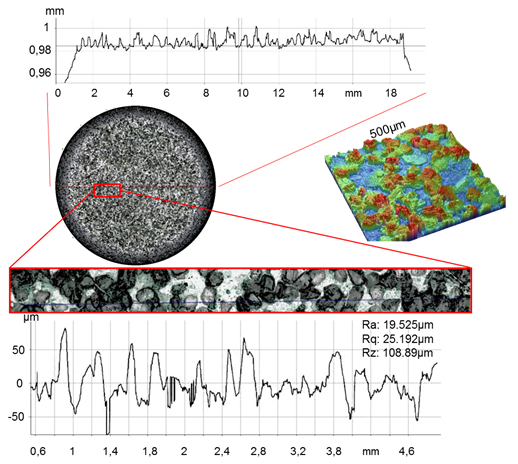

Рис. 5. Измерение

шероховатости шлифовальной кассеты

С целью определения отклонения гальванически

нанесенного алмазного покрытия шлифовальной кассеты с фаской 1мм, было

применено 3D-измерение на оптическом профилометре.

Два

эксперимента были осуществлены с низкочастотным фильтром и без него. Результаты

измерений представлены на рис. 5. Профиль, который находится в верхней части

рис. 5, сделан без использования низкочастотного фильтра.

Литература:

1. Face

milling cutters: [каталог] / Preziss Diamant

2. Wikipedia [Електронный ресурс] Diamant

/ Режим доступа: https://de.wikipedia.org/wiki/Diamant.

3. Измерительный микроскоп серии ТМ. [Электронный ресурс]. www.150819_Mitutoyo_AutumnPromo_RU_WEB2.pdf.

4. Измерительный микроскоп Mitutoyo 176-940D. [Электронный ресурс]. www.150819_Mitutoyo_AutumnPromo_RU_WEB2.pdf.

5. Универсальные фрезерные станки с ЧПУ DMU 60/80/100

monoBLOCK ® Серия classic. [Электронный ресурс]. www.dmgmoriseiki.com.