Малафеев Ю.М.,

Кобзаренко Д.А.

Национальный

технический университет Украины «Киевский политехнический институт имени Игоря

Сикорского», г. Киев

ИССЛЕДОВАНИЕ ПРОЦЕССА ШЛИФОВАНИЯ КОМБИНИРОВАННЫМ

ИНСТРУМЕНТОМ

Исследование было

проведено на 20 кассетах разной конфигурации. Было установлено, что конфигурация

шлифовальных кассет не оказывает существенного влияния на силы резания во время

обработки. Поэтому для выбора соответствующих шлифовальных кассет необходимо

учитывать ряд факторов. Во-первых, фаски и скругления не играют никакого

влияния, так как величина зерен и припуск на обработку значительно меньше этих

элементов формы; во-вторых, большие контактные поверхности, такие как «фаска

1х45» «скругление 1мм» имеют большую склонность к засорению и налипанию материала

на зерна; в-третьих, шлифовальные кассеты R20, R40, R50 с экономической точки

зрения не соответствуют требованиям массового производства, так как контактная

зона на этих кассетах мала. В процессе обработки участвует только незначительное

количество зерен. Следующим недостатком является то, что такая форма уменьшает

эффективный диаметр обработки на 10 мм, что при обработке поверхностей

вынуждает назначать большее число рабочих проходов, что увеличивает время

обработки. Оптимальная форма шлифовальных кассет - это «паз со скруглением»

рис. 1. Так как паз при этом играет роль свободного объема для стружки, а

скругление гарантирует плавное врезание в кромки заготовки. Учитывая этот факт,

подавляющее большинство опытов было проведено именно с этой кассетой.

Рис. 1. Шлифовальная кассета «паз

со скруглением»

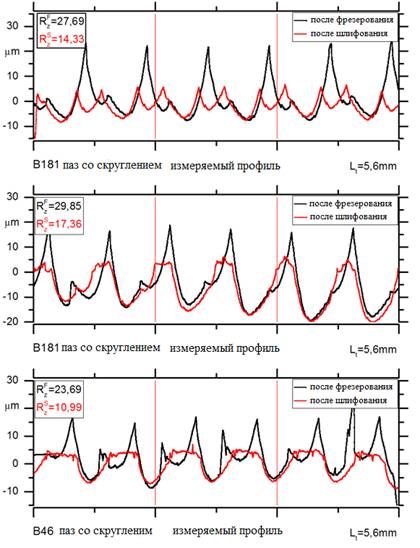

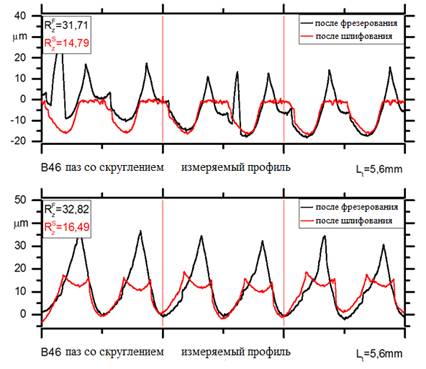

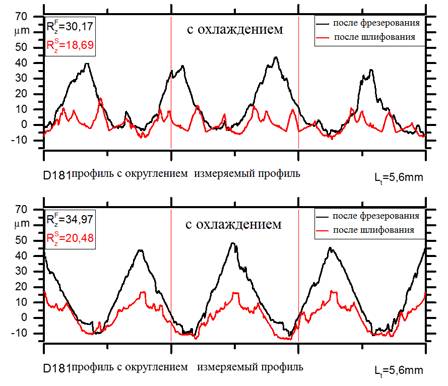

Рис.

2. Профили шероховатости для стали

Рис.

2. Профили шероховатости для AlSi7

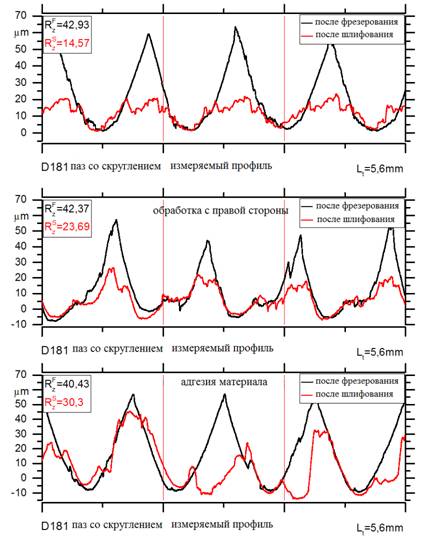

Судя по профилю

шероховатости после обработки кассетой «паз со скруглением» зерном алмаза D181 можно заметить, что практически

не наблюдается никакого улучшения качества шлифованной поверхности. Это

происходит из-за налипания алюминия на поверхность.

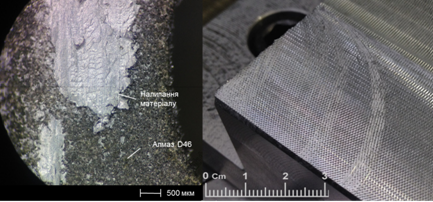

Рис.

3. Налипание материала на поврежденную поверхность

Микростружка в

сочетании с мельчайшими порами кассеты приводят к засорения рабочей зоны и

последующем налипании материала на зерна и связку. В наших исследованиях налипание

материала достигало высоты 200 мкм. Повреждение поверхности вызвано налипанием

материала изображено на рис.3.

Для того чтобы избежать

налипання материала и повреждений, показанных на рис.3, были проведены опыты с

применением смазочно-охлаждающей технологической среды (СОТС) и без нее [1, 2,

3]. Применение СОТС улучшило качество шлифуемой

поверхности и уменьшило показатель Rz с 34,97 мкм до 20,48 мкм.

Рис. 4. Профили шероховатости алюминия с применением

СОЖ

Литература:

1. Колесов И.М. Основы технологии машиностроения. - М.:

Высшая школа, 2001. - 591 с.

2. Бодров Б.М. Основы технологии машиностроения. - М.:

Машиностроение, 2005. - 736 с.

3. Ящерицын П.И. Теория резания. -

Мн.: Новое знание, 2006. - 528 с.