Тур І.М., Штефан І.М.,

студент, наук.кер. Мельник О.О., к.т.н., доц.

Національно технічний

університет «КПІ», м. Київ, Україна

Методи правки шліфувальних кругів

Під час оброблення

поверхонь різанням, за допомогою абразивних інструментів, виникає важлива проблема,

що дуже впливає на точність та шорсткість вихідної деталі , а тобто – втрата

роботоздатності інструменту. Тобто, розуміється засалювання, знос абразивних

зерен. Зношений та засалений круг перестає різати, і для відновлення його

ріжучої здатності необхідна правка. Одним з прогресивних та найбільш сучасних

методів є правка на верстатах з ЧПУ.

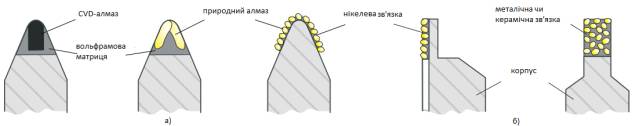

Одним з видів відновлення

шліфувальних інструментів – є правка обточувальними роликами (рис.1.). Такий

вид правки по циклам ЧПУ знаходить широке застосування в умовах мало- та

середньосерійного виробництва. Правці піддаються всі види абразивних

матеріалів. Для традиційних шліфувальних кругів зазвичай застосовують

формостійкі обточувальні ролики з природних чи CVD-алмазів.

При обробленні шліфувальних кругів з надтвердих матеріалів, використовують

самозаточувальні правлячі ролики.

До

оссновної переваги даного

виду інструмента, можна віднести досить широкий спектр високоточних профілів,

що можна отримати за допомогою одного ролика, а також отримання високоякісних

поверхонь оброблюваних деталей. Плюсом даного інструмента є висока надійність,

в порівнянні з однокристальними. Застосування CVD- алмазів дозволяє

проводити багаторазове перешліфування обточувальних роликів, тим самим

збільшуючи їм термін праці, і тим самим знижує їх питому вартість. Навіть після

багатьох циклів перешліфувань, завдяки алмазній конструкції, режими правки

відновлених роликів майже ідентичні до режимів правки новими інструментами.

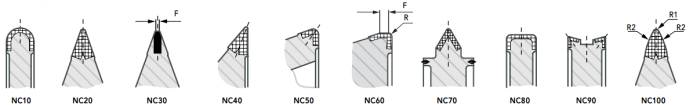

Правлячий ролик обладнується вимірювальними поверхнями, що забезпечують

можливість контролю радіального та торцевого биття. При виготовленні роликів,

враховується їхня актуальність, і тому їх форми є дуже різноманітними (рис.2.).

Шляхом оптимального підбору

обточувальних роликів та шпиндельних систем, можна отримати найбільш жорсткі

допуски радіального биття.

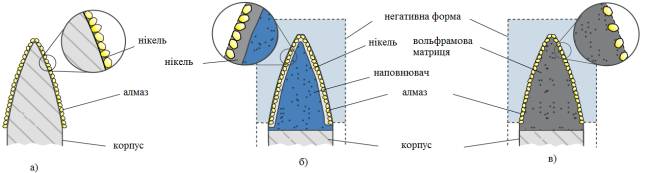

Рис.1 Типи обточувальних

роликів : а) формостійкі, б) самозаточувальні

Рис.2 Різноманітність форм обточувальних роликів

Не дивлячись на велику кількість переваг, що дають обточувальні ролики,

можливо також виділити декілька серйозних недоліків. Застосування таких

правлячих інструментів потребує додаткового обладнання на верстатах з ЧПУ, а

тобто додаткових шпиндельних систем, що є досить вартісними. Також, ролики не

забезпечують стовідсоткової жорсткості з’єднання з абразивним інструментом, що

може викликати нерівності профіля круга, що може в свою чергу стати похибкою

інструмента, при обробленні цим інструментом. Серйозною проблемою, що може

виникати при правці роликами, є деформація корпусної частини інструмента, що є

менш витривалою до навантажень, ніж алмази, що знаходяться на поверхні ролика.

Така проблема може викликати подальше радіальне биття абразивного інструмента,

що пройшов правку таким роликом. Вирішенням даної проблеми, є застосування

надтвердих матеріалів, що використовуються при виготовленні правлячих

інструментів.

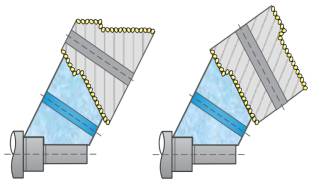

Класичним методом правки, є оброблення фасонними правлячими роликами.

Обробленню піддаються всі традиційні види абразивних матеріалів, включаючи і

надтверді. При шліфуванні важкооброблюваних матеріалів чи поверхонь з непростою

формою, використовують метод безперервної правки. Кінематична схема оброблення

представлена нижче (рис.3.).

Рис.3 Кінематичні

схеми правки фасонними роликами

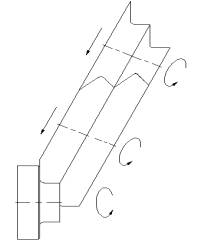

Окрім підбору параметрів оброблення, як подача та відношення швидкостей,

можна підбирати метод виготовлення правлячих роликів(Рис.4.), схеми закріплення

алмазів, що дуже вливає на процес правки.

Рис.4 Методи виготовлення : а) гальваностегія(прямий), б) гальванопластика

(зворотній), в) спікання(зворотній)

Наступним методом правки абразивних інструментів є правка інструментами

жорсткого закріплення. Нерухомі правлячі інструменти застосовуються на всіх

типах шліфувальних верстатів, що не обладнані правлячими шпинделями. Такі

інструменти, є альтернативою правлячим роликам, і є значно дешевшими. При

такому методі, можлива звичайна циліндрична правка зовнішнього діаметру

шліфувального кругу, а також і правка складних профілів по копіру.

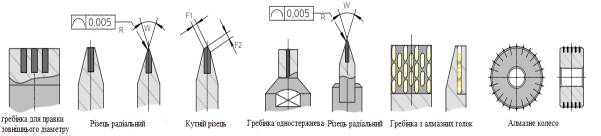

Різноманітність систем кріплення нерухомих

правлячих інструментів забезпечують різнобічність його застосування , а

сама жорсткість цих систем, забезпечує якісну правку кругів. Розрізняють такі

інструменти як гребінка(для правки

зовнішнього діаметру), радіальний різець, кутній різець, гребінка

одностержнева, гребінка з алмазних голок та алмазне колесо (рис. 5.).

Дані інструменти виготовляють з різних видів алмазів. Застосовуються як CVD/PKD-алмази, так і природні.

Рис.5. Різновидність нерухомих правлячих інструментів

При правці абразивних кругів алмазними інструментами, ТС потребує

постійного охолодження, адже алмази мають зовсім низьку температуру

згорання(700-800 °C),

і тому рекомендується подавати ЗМОТС на поверхню оброблення.

В результаті вивчення

проблемного питання, а тобто правка шліфувальних кругів, можна стверджувати, що

правка на верстатах з ЧПУ є найбільш прогресивним методом, який має велику

кількість методів та різновидів оброблення. Основними методами є використання

правлячих роликів та нерухомих правлячих інструментів. Правлячі ролики є значно

дорожчими, і потребують додаткового обладнання у вигляді шпиндельних систем, на

відміну від нерухомих. Нерухомі інструменти дешевші, і дають можливість досягти

найвищої жорсткості при правці, що дає можливість отримати високу якість

шліфувального кругу.

Література

1.

Повышение эффективности алмазно-

искрового шлифования путем обеспечения остроты режущего рельефа круга в режиме

увеличенных глубин [Текст] : дис... канд. техн. наук: 05.03.01 / Гасанов

Магомедэмин Исамагомедович ; Харьковский гос. политехнический ун-т. - Х., 1999.

- 201 л. - л.166-190

2.

Лурье Г.Б. Шлифование металлов. – М.: Машино- строение,

1967. – 172 с.

3.

Маталин А.А. Новые направления развития технологии

чистовой обработки. – К.: Техніка, 1972. – 136 с.

4.

Соколинский В.Б. Машины ударного разрушения. – М.:

Машиностроение, 1982. – 184 с. 7. Федорович В.А. Розробка наукових основ та

способів практичної реалізації управління пристосовуваністю при алмазному

шліфуванні надтвердих матеріалів: Автореф. дис. …д-ра техн. наук. – Харків,

2002. – 34 с.

5.

Филимонов Л.Н. Высоко- скоростное шлифование. – М.:

Машиностроение, 1979. – 248 с. 9. Шахбазов Я.О. Наукові і технологічні основи

формування різального рельєфу шліфувальних кругів з метою підвищення

ефективності обробки: Автореф. дис. …д-ра техн. наук. – Харків, 2007. – 36 с.

6.

«Правка роликами с применением ЧПУ» Dr. Kaiser Diamantwerkzeuge,

Москва – 2005. http://www.drkaiser.de/ru/produkte/cnc-abrichter.htm