К.т.н.,

доцент Досмаканбетова А.А., магистр Жусупалиев М.А., студенты Суйиндик С.А.,

Таскул Е.Е.

Южно-Казахстанский государственный

университет им.М.Ауезова

Теоретические предпосылки оформления десублимационных

процессов

Аппаратурное оформление процесса

десублимации отличается большим разнообразием конструкций. Десублиматоры или

твердофазные конденсаторы по принципу их действия обычно разделяют на две

группы: объемные (или емкостные) и поверхностные [1].

В емкостных

десублиматорах процессы образования и роста кристаллов твердой фазы

происходят в объеме пересыщенного пара. При этом выделяющаяся теплота фазового

превращения рассеивается в газообразную фазу. Для снятия кристаллов со стенок

в емкостных десублиматорах иногда устанавливают различные вибрирующие или

ударные механизмы. Попытки интенсифицировать процесс десублимации в

емкостных аппаратах путем использования охлаждающих рубашек часто приводят к

образованию достаточно плотных слоев десублимата, обладающих значительной

адгезией к охлаждаемым поверхностям. В поверхностных

десублиматорах образование твердой фазы происходит на охлаждаемых

поверхностях, где достигается максимальное пересыщение пара. Основная масса

паров или парогазовой фазы может находиться в ненасыщенном состоянии. В

производственных условиях теплообменные поверхности охлаждаются с помощью

холодильных машин. При поверхностной десублимации необходимо периодически или

непрерывно производить очистку охлаждаемых поверхностей от образовавшегося

льда. Это делается в основном двумя методами: механическим съемом десублимата

или путем его оплавления. Для улучшения степени использования

охлаждающих поверхностей иногда применяют ступенчатое изменение уровня

хладоагента в межтрубном пространстве. Такой прием часто используется в

вертикальных трубчатых конденсаторах сублимационных установок.

При десублимации растворителей на наружных поверхностях труб легче

избежать забивание проходных сечений. Поэтому такие конструкции десублиматоров

получили более широкое применение. После стадии десублимации в трубчатые

элементы подают нагретый теплоноситель и производят расплавление десублимата.

Образующийся плав выводят из сублиматора и подают на стадию регенерации. [2].

Конструкция сублимационного конденсатора

должна быть выполнена таким образом, чтобы при его работе максимально

использовался объем конденсатора и теплообменная поверхность, а накапливающийся

твердый десублимат не мешал бы проходу парогазовой смеси. Примером

десублиматора с наименьшим термическим сопротивлением является так называемый открытый конденсатор, помещенный

непосредственно внутрь сублимационной камеры. Этот принцип применяют при конструировании

сублимационных установок большинство специализированных фирм.

На сегодняшний день отсутствует достаточно простая, но надежная

инженерная методологии расчета кинетики данного процесса с целью достижения

необходимого качества конечного продукта. Поскольку для реализации процесса десублимации наиболее

предпочтительны конструкции поверхностных конденсаторов, то необходима

разработка эффективного десублиматора с возможностью съема образующегося

продукта.

Существующие конструкции десублимационных конденсаторов не обеспечивает

необходимой интенсивности теплосъема при соблюдении условия сохранения управляемости массообменными

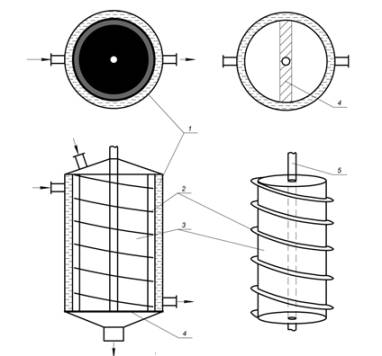

процессами: диффузией и образованием первичных нуклеатов. Десублимационный конденсатор,

состоящий из корпуса с расположенным внутри него цилиндрическим барабаном,

охлаждаемым изнутри. Твердый десублимат, образующийся на

наружной поверхности вращающегося барабана, снимается неподвижным ножом.

Скорость вращения барабана составляет

от 1 до 10 об/мин. Исходная парогазовая смесь поступает в аппарат через

патрубок входа. Отработанная парогазовая смесь

с помощью вакуум-насоса удаляется из аппарата через патрубок выхода. Десублимат через патрубок

выхода удаляется из аппарата. Охлаждение

внутренней поверхности барабана осуществляется инертным газом или жидкостью,

подаваемыми через полость полого вала с перегородкой, затем через отверстия в

нем внутрь барабана и удаляемыми через патрубок и полый вал. Наличие

перегородки в полом вале позволяет не смешивать входящую и отходящую

охлаждающую среду. При использовании двойной обечайки барабана охлаждающая

среда подается в зазор между

обечайками. [3].

При контакте парогазовой смеси с наружной

поверхностью барабана, имеющей температуру ниже тройной точки искомого

продукта, происходит его десублимация, т.е. конденсация в твердом состоянии на

поверхности барабана. Таким образом, предлагаемый

десублимационный конденсатор позволяет интенсифицировать процесс теплообмена

путем увеличения поверхности теплообмена и организации её эффективного

охлаждения.

1-

охлаждающая вода; 2 – съемное устройство ; 3 -барабан; 4 –пластина;

5 –вал

Рисунок 1. Десублимационный конденсатор

С целью плавного снижения давления

парогазовый смеси при переходе ее из газового тракта в конденсатор, в нем

рекомендуется устанавливать специальный конфузор с плавным переходом диаметра

от газохода до теплообменной поверхности аппарата. Указанная конструкция

позволит снизить и тепловую нагрузку на конденсаторе и соответственно, на

скруббере 2-ой ступени. Снижение температуры парогазовой смеси в аппарате

рекомендуется осуществлять посредством регулирования либо расходом охлаждающей

воды путем его увеличения, либо температурой воды путем ее снижения.

Расчет поверхности теплообмена в аппарате

осуществляется по типовой схеме. Конструктивные особенности аппарата выполнять

согласно представленным чертежам и рекомендациям.

Рисунок

2 - Зависимость степени конденсации конденсатора от

температуры входящего газа

Рисунок 3 - Зависимость

степени конденсации конденсатора от расхода парогазовой смеси

Подтверждена работоспособность и эффективность предложенной конструкции

десублимационного конденсатора. Испытание

разработанной конструкции десублиматора в промышленных условиях подтвердил ее

эффективность, незабиваемость и надежность.

Литература

1.

Генералов М.Б. Механика

твердых дисперсных сред в процессах химической технологии. – Калуга: Изд-во

Н.Бочкаревой, 2002. – 592

2.

Генералов М.Б. Основные

процессы и аппараты технологии промышленных взрывчатых веществ. - М.: ИКЦ

«Академкнига», 2004. – 397

3. Генералов М.Б. Механика твердых дисперсных сред в

процессах химической технологии. – Калуга: Изд-во Н.Бочкаревой, 2002. - 592 с.

с.