Мошинець Я.О.

Національний технічний університет

України «КПІ»

Стенд

контролю кінематичної точності редуктора

Як відомо, головним завданням редукторів,

котрі душе широко використовуються в галузях машино- та приладобудування, є перетворення

та передача обертового моменту. Незважаючи на різноманітність типів механічних

передач, які використовуються в редукторах, всім пристроям такого типу висуваються

певні вимоги до якості їх виготовлення, зокрема якості складання. В процесі

останнього досить складно досягти певної необхідної точності, отже завжди існує

необхідність контролю кінематичних похибок.

На сьогодні в світі існує широка

різноманітність приладів для аналізу кінематичної точності вузлів машин. В даній

роботі приведено опис стенду, що є аналогом імпортних зразків, проте економічно

вигідніший для використання в умовах серійного виробництва.

Використання такого пристосування дозволяє:

-

отримати

готові показники точності (відсутня необхідність у додаткових

розрахунках);

-

зменшити

час операції контролю;

-

підвищити

продуктивність виробництва.

Стенд контролю кінематичної точності редуктора оснований на принципі кінематометрії. Цей принцип є одним з найбільш

ефективних методів контролю та діагностування технічного стану машин і

механізмів, до складу яких входять зубчасті й гвинтові передачі, підшипники

кочення і ковзання, муфтові з'єднання і подібні ланки кінематичних ланцюгів. У

порівнянні з близькими за призначенням і широко використовуваними в даний час

методами діагностування, основаними на вимірюванні та аналізі шуму і вібрації

машин, даний метод має ряд принципових особливостей і переваг, а саме:

- є прямим методом діагностування, тобто без

розбирання механізму за результатами вимірювань дозволяє визначати не тільки

вид дефекту тієї чи іншої з його ланок, а й оцінювати величину і ступінь

розвитку даного дефекту;

- володіє підвищеною чутливістю, що дозволяє

вимірювати геометричні похибки кінематичних ланок з роздільною здатністю для

кутових переміщень до 0.3 кутових секунд;

- має високу перешкодозахищеність, а саме відсутність

впливу роботи сусідніх механізмів на механізм, що безпосередньо діагностується.

В процесі роботи приладів має

місце процес зіткнення їх рухомих деталей. Цей процес супроводжується пружними

коливаннями, які розповсюджуються в механізмі та носять назву структурний шум.

Під час експлуатації, по мірі зношення механізмів чи при наявності дефектів,

змінюються кінематичні зв'язки окремих

одиниць та вузлів – це супроводжується зміною характеру шуму та вібрації, а

отже при збільшені зазору між деталями

енергія акустичного сигналу починає зростати. Так, сигнали, порушувані

коливаннями механізмів, мають імпульсний характер. Таким чином по амплітуді віброакустичного

сигналу можна досить точно охарактеризувати роботу кінематичної пари. Після фіксування

сигналів вимірювальними перетворювачами, відбувається поділ сигналів на

складові. Існує декілька способів розділення сигналів: частотний, амплітудний і

часовий.

Даний

стенд призначений для перевірки в автоматизованому режимі кінематичної точності

редукторів різних типів (у тому числі і хвильових). З його допомогою визначаються величини кінематичної,

накопиченої і циклічної (періодичної) похибок редуктора, а також здійснюється

діагностування технічного стану основних ланок кінематичних ланцюгів. При цьому виявляються ексцентриситети

зубчастих передач, їх накопичені і циклічні похибки, місцеві дефекти зубів,

зазори і перекоси, люфти при реверсі, дефекти підшипників та ряд інших

дефектів.

В

основі методу діагностування, реалізованого в програмному забезпеченні приладу,

лежить спільний аналіз тимчасової функції та спектру контрольованої похибки, що

забезпечує досягнення глибини діагностування до рівня кінематичної ланки. За

результатами перевірки на дисплеї виводяться протокол

перевірки, графіки кінематичної похибки у вигляді тимчасової

функції та спектру, та діагностична таблиця з переліком потенційних дефектів

контрольованого кінематичного ланцюга.

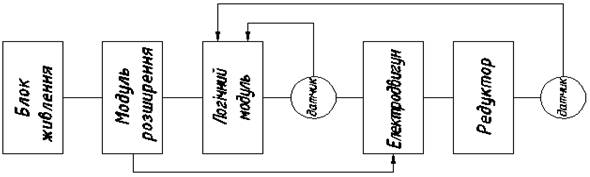

До

складу даного контрольного стенду входять: універсальний

логічний модуль, модуль розширення, блок

живлення, 2 інкрементні енкодери,

електродвигун із наскрізним випуском валу ротора та кабелі підключення.

Для проведення контролю необхідно:

1. Встановити та закріпити редуктор.

2. З’єднати один вал редуктора з прецизійним інкрементним перетворювачем

кутових переміщень за допомогою муфти.

3. Провести аналогічне з’єднання

другого валу з валом

електродвигуна.

4. З’єднати другий вихід валу двигуна з другим інкрементним

енкодером.

Для початку роботи необхідно подати

напругу до блока живлення, який

з’єднаний з універсальним логічним модулем та модулем розширення. Від модуля розширення

живлення подається на електродвигун, котрий в свою чергу обертає вали

редуктора, які надалі обертають відповідні елементи інкрементних енкодерів. Зчитана інформація енкодерами передається

до універсального логічного модуля. Програмований логічний контролер оброблює

отриману інформацію згідно алгоритму та видає отриманий результат на екран.

Принцип роботи умовно зображено на рис.1.

Рис. 1. Схема стенду контролю кінематичної точності