Технические науки / 1. Металлургия

Швачич Г.Г., Колпак В.П., Соболенко М.А.

Национальная металлургическая академия Украины,

г.

Днепропетровск, Украина

ОБ ОДНОМ СПОСОБЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ

Совершенствование и

создание новых технологических процессов, связанных с термической обработкой

металла требуют значительных затрат для проведения большого количества натурных

экспериментов на лабораторном, опытно-промышленном оборудовании, а также в

промышленных условиях. Сокращение экспериментальных исследований и времени на

их проведение с получением требуемой

информации для создания и внедрения технологических разработок можно

осуществить путем создания и использования математических моделей и комплексов

программ. Обозначенная проблема является актуальной.

В настоящее время для

подготовки металла к холодной деформации применяют сфероидизиующий или

рекристализационный

отжиг, который проводят после холодной или теплой деформации как промежуточную

или окончательную обработки с целью повышения пластичности металла и снятия

наклепа [1,2]. Этот способ термической

обработки осуществляют в садочных печах (шахтного типа или колпаковых в

защитной атмосфере) либо в печах непрерывного действия различной конструкции.

К недостаткам этих

традиционных способов подготовки металла к холодной деформации следует отнести

большие затраты электроэнергии и газа при отжиге металла в печах, низкую их

производительность, сложность обеспечения равномерного нагрева и охлаждения

мотков проволоки.

К числу технологий,

которые позволят принципиально изменить существующие малопроизводительные

энергоемкие процессы можно отнести адаптированные к условиям метизного

производства методы скоростного нагрева металла (проволоки, прутков) [3]. Для указанного процесса альтернативой способу

термообработки с печным нагревом служит электротермическая обработка,

отличительной особенностью которой являются высокие скорости нагрева,

обеспечиваемые за счет использования высококонцентрированных источников

индукционного нагрева или нагрева электросопротивлением [4].

Несомненными

достоинствами электротермической обработки являются: получение более высокого

комплекса свойств стальных изделий по

сравнению с печным нагревом, обусловленное специфическим влиянием высоких

скоростей нагрева на механизм и кинетику структурных изменений стали;

исключение загрязнения окружающей среды; сокращение длительности термической

обработки в несколько раз [3,4,5].

В установках

электроконтактного нагрева обработка металла выполняется

непрерывно-последовательно, что позволяет механизировать и автоматизировать

процессы, быстро переходить на новые режимы термообработки. Для условий

метизного производства (производство проволоки) это обстоятельство является

определяющим при создании новых технологических процессов. Например [5],

использование индукционного или электроконтактного нагрева, позволяет осуществлять холодную или

теплую деформацию углеродистых или легированных сталей в технологическом потоке

производства проволоки (рис.1).

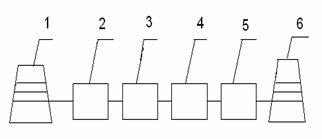

Рис. 1.

Схема поточной линии термообработки и волочения стальной проволоки (1 –

разматывающее устройство; 2 – модуль электроконтактного нагрева; 3 –

термостатирующий модуль; 4 – модуль охлаждения; 5 – волочильный стан;

6 – намоточное устройство)

Сложность разработки

представленных технологических линий заключается в многоцикличном

технологическом процессе обработки металла (подготовка поверхности - холодная

деформация - термическая обработка) от заготовки до получения требуемого

размера проволоки. Например, термическая

обработка в технологическом процессе может осуществляться по различным схемам

(рис. 2 а, б) которые зависят от марки стали и заданного комплекса свойств.

а) б)

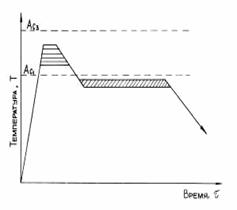

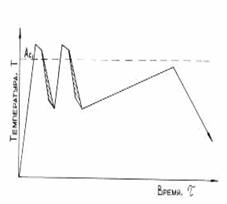

Рис. 2. Схемы

сфероидизирующего отжига проволоки с частичной фазовой перекристаллизацией и

последующей изотермической выдержкой (а) и многоцикличным режимом термической

обработки (б)

Проектирование такой

линии требует выполнения сложных расчетов и проверки их в опытно-промышленном

режиме при выборе конструкции и характеристик оборудования, позволяющего

осуществлять скоростной нагрев, следующую за ним изотермическую выдержку с

последующим скоростным охлаждением.

В работе [6], приведены

принципы создания математической модели для выбора оптимальных режимов

термообработки стальных изделий, с использованием разработанной авторами

программы IQLab. Программа предназначена для решения одномерных нелинейных, прямых и

обратных задач теплопроводности в твёрдых телах классической формы. При этом

предусматривается использование большого количества ранее полученных

экспериментальных данных. Однако для разработки математической модели нового

технологического процесса отсутствие таких данных очевидно. Кроме того,

программа не предусматривает выполнение расчетов технологических параметров

процесса для поточной линии

термообработки длинномерных изделий.

Разработка и использование

математической модели, характеризирующей температурное поле металла в течение

времени протекания процесса нагрева, выдержки и охлаждения позволит получить

данные, которые можно использовать при создании оборудования для скоростного

нагрева и охлаждения длинномерного изделия и создания технологии, позволяющей

быстро адаптировать производство металлопродукции к требованиям потребителей.

Взаимная связь теплового

поля с электромагнитным обусловлена тем, что источники тепла определяются из

решения электромагнитной задачи. В то же время электропроводность,

диэлектрическая и магнитная проницаемость тел зависят от температуры. Эти

зависимости могут иметь как гладкий так и скачкообразный характер. Характер

этих зависимостей влияет на выбор метода расчета. Очень важно, что все

воздействия электромагнитного поля на свойства тел и, в конечном счете, на

коэффициенты уравнений проявляются через изменения температуры и являются

инерционными. Качественно это выражается в том, что тепловая постоянная времени

системы и ее частей много больше электромагнитной постоянной. Поэтому тепловую

и электромагнитную задачи можно решать на определенных временных интервалах

независимо друг от друга со ступенчатой коррекцией взаимосвязанных величин.

Разделение является условным, так как из-за принимаемых при расчете допущений

или из-за расчетных особенностей все методы дают результаты с определенной

погрешностью. Большое значение имеет размерность решаемых задач. В настоящее

время разработаны и доведены до практического использования расчеты

пространственно-двумерных электромагнитных полей индукционных нагревательных устройств.

Увеличение размерности резко усложняет решение, поэтому всякую реальную задачу

следует формулировать как задачу с минимальной размерностью или как

совокупность нескольких задач малой размерности.

Тепловые процессы

описываются дифференциальным уравнением Фурье, которое имеет вид [7]

![]() (1)

(1)

где w – объемная

плотность внутренних источников тепла; ![]() - плотность материала;

- плотность материала;

![]() - коэффициенты

теплоемкости и теплопроводности соответственно.

- коэффициенты

теплоемкости и теплопроводности соответственно.

Аналогично можно

представить уравнения электромагнитного поля в дифференциальной или

интегральной формах [7].

Если поперечное сечение

проволоки (прутка) мало по сравнению с длинной, а коэффициент теплопроводности ![]() значителен, то в уравнении

(1) градиенты температуры по Y и Z можно

положить равными нулю. В этом случае задача сводится к одномерной, когда

перепад температуры происходит только в направлении продольной координаты X. Теплоотдачу с боковой поверхности при таком подходе

можно учесть в самом дифференциальном уравнении в качестве отрицательного

источника, а взаимная связь теплового поля с электромагнитным будет обусловлена

положительными источниками тепла, которые определяются из решения

электромагнитной задачи. Таким образом, дифференциальное уравнение

теплопроводности упрощается и принимает следующий вид:

значителен, то в уравнении

(1) градиенты температуры по Y и Z можно

положить равными нулю. В этом случае задача сводится к одномерной, когда

перепад температуры происходит только в направлении продольной координаты X. Теплоотдачу с боковой поверхности при таком подходе

можно учесть в самом дифференциальном уравнении в качестве отрицательного

источника, а взаимная связь теплового поля с электромагнитным будет обусловлена

положительными источниками тепла, которые определяются из решения

электромагнитной задачи. Таким образом, дифференциальное уравнение

теплопроводности упрощается и принимает следующий вид:

![]() (2)

(2)

где W –

количество тепла, обусловленное превращением электромагнитной энергии в

тепловую, или отдаваемое единицей объема стержня в единицу времени в окружающую

среду в режиме охлаждения. Таким образом, при многоцикличном режиме

математическая модель (2) может описывать режимы, позволяющие осуществлять как

нагрев и выдержку, так и режимы охлаждения. Для каждого из них функциональное

наполнение источника будет своим. В первом случае функция W соответствует выделению тепла, которое может быть

оценено по закону Джоуля-Ленца. Во втором случае его можно представить в виде

![]() (3)

(3)

где ![]() - коэффициент теплообмена,

- коэффициент теплообмена,

![]() - отношение площади

сечения стержня к периметру сечения (

- отношение площади

сечения стержня к периметру сечения (![]() - для цилиндрического стержня, имеющего радиус R)

- для цилиндрического стержня, имеющего радиус R)

Поскольку в

многоциклическом режиме, представленном на рис.2, каждому режиму приписывается

кроме своих источников, также моменты времени ![]() и амплитуды температур

и амплитуды температур

![]() , то возникает возможность формулировки задачи (2), (3) как

обратной. Под структурой тепловой модели будем понимать дифференциальную модель

(2), (3). Специфические особенности тепловой модели таковы, что для всех

режимов, обратная задача, является

основным средством получения необходимой информации при решении задач теплового

моделирования для схемы поточной линии, представленной на рис.1.

, то возникает возможность формулировки задачи (2), (3) как

обратной. Под структурой тепловой модели будем понимать дифференциальную модель

(2), (3). Специфические особенности тепловой модели таковы, что для всех

режимов, обратная задача, является

основным средством получения необходимой информации при решении задач теплового

моделирования для схемы поточной линии, представленной на рис.1.

В данной работе ОЗТ решается

путем приведения ее к экстремальной постановке. Используемый подход состоит в

том, что при решении ОЗТ искомые причинные характеристики теплообменного

процесса рассматриваются как параметры управления, входящие в решения прямых

задач.

Представленная постановка задачи позволяет решать математическую модель

(2) в рамках одного из перспективных в решении обратных задач теплообмена,

соответствующего их экстремальной постановке с использованием известных

численных методов теории оптимизации.

Результаты решения

обратной задачи по разработанному подходу представлены на рисунках 3-5.

Рис. 3. Режим быстрого

нагрева.

Рис. 4. Режимы быстрого

нагрева и выдержки.

Рис. 5. Многоциклический

режим, включающий быстрый нагрев, выдержку и охлаждение.

ЛИТЕРАТУРА

1. Долженков И.Е., Долженков И.И.

Сфероидизация карбидов в стали.-М.: Металлургия, 1984.- 143 с.

2. Большаков В.И., Губенко С.И.

Металловедение и термическая обработка металлов.- Дн-ск., 2004.-148 с.

3. Бобылев М.В., Закиров Д.М, Лавриненко

Ю.А. Оптимизация режимов отжига с индукционным нагревом сталей 20Г2Р и 38ХГНМ

// МиТОМ.- 1999.- № 4.- С. 67-70.

4. Хасин Г.А., Дианов А.И., Попова Т.Н.

и др. Электротермическая обработка и тёплое волочение стали.- М.: Металлургия,

1984.- 152 с.

5. Колпак В.П., Лещенко А.Н.,

Полторацкий Л.М. Комплексные линии электротермической обработки стального

проката и проволоки// Сборник докладов 4-ой Международной конференции

“Оборудование и технологии ТОМ и сплавов”.- Харьков.- 2003.- С.42-44.

6. Зотов Е.Н., Москаленко А.А., Кобаско

Н.И. и др. Использование программы IQLab для выбора оптимальных режимов

процесса термообработки стальных изделий // МиТОМ- 2006.- № 4.- С.67-80.

7. Немков В.С., Полеводов Б.С.

Математическое моделирование на ЭВМ устройств высокочастотного нагрева. – Л.:

Машиностроение, 1980. -64 с.