Технічні науки /

3. галузеве машинобудування

Ганзюк А.Л., Олександренко В.П., Гордєєв А.І., Нездоровин В.П.

Хмельницький

національний університет

ПРИСТРІЙ ДЛЯ НАНЕСЕННЯ НА РІЗЬБОВУ ПОВЕРХНЮ МЕТАЛЕВИХ

ДЕТАЛЕЙ ЛЕГКОПЛАВКОГО СПЛАВУ З МЕТОЮ ЗАПОБІГАННЯ ФРЕТИНГ-КОРОЗІЇ

Для уповільнення виникнення процесу фретинг-корозії

у стику поверхонь деталей та подальшого запобігання їх руйнування проводиться

розділення контактуючих поверхонь створенням захисного покриття, яке

сповільнює окислення металу з одночасним зменшенням фізичного фактора руйнування

поверхонь конструкційних матеріалів відповідальних деталей, що зазнають

циклічні навантаження (петля причепу автомобіля, наконечник штанги підвіски автобуса). Для уповільнення процесу фретинг-корозії

[1,2] запропоновано застосовувати технологію та пристрій для нанесення

захисного легкоплавкого сплаву на різьбову поверхню контактуючих деталей у вигляді пасти на основі Bi-Sn-Pb-Cd з

припоєм із подальшим його розплавленням лазерним променем (Тплавл. =

68,50 – 750 С).

Відома технологія та пристрій, що являє собою

інтегрований лазерно-дуговий плазмотрон [3], що

представляє собою лазер, засіб подачі матеріалу в ванну розплаву, засіб

оптичного детектування з оптоелектричним чутливим

елементом для видачі електричного сигналу як функції висоти шару наплавленого

матеріалу і регулятор зі зворотним зв'язком для регулювання швидкості наплавлення.

Недоліком відомого технічного рішення є те,

що його відмінні ознаки спрямовані на наплавлення матеріалу, що

осаджується у вигляді порошку і зазвичай відрізняється від плавлення матеріалу,

що наноситься на основу заготовки, а саме те, що при наплавленні плавиться

відносна кількість основного матеріалу

заготовки порівняно з кількістю матеріалу, що осаджується, а система

подачі порошку вводить нерегульований обсяг металевих частинок на цей

розплавлений обсяг і сплавляється з розплавленим матеріалом заготовки. Висота

шару наплавленого матеріалу нерівномірна та у матеріалі підкладки після

наплавлення з’являються залишкові стискаючі напруження.

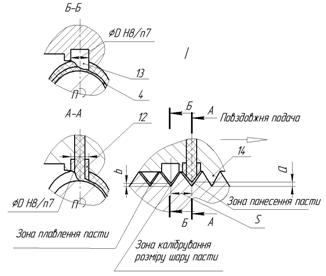

Запропоновано конструкцію пристрою для

нанесення на різьбову поверхню легкоплавкого

сплаву, що містить оправку, на якій послідовно з кроком

різьби S розташовані: копіювальний

сегмент різьбової поверхні, дозатор

пасти-припою з соплом, сегмент різьбової поверхні для калібрування шару

пасти-припою, лазерну головка для розплавлення пасти-припою.

Конструктивні

параметри зони нанесення пасти-припою

та зони калібрування розміру шару пасти-пропою незалежно від розмірів

різьбової поверхні для забезпечення ефективного

нанесення пасти-пропою

вибирають з умови:

де b – висота шару пасти-припою яка

наноситься з сопла;

a – висота шару пасти-припою після калібрування, а = 0,3мм.

Число обертів заготовки вибирають з умови:

де nз – число

обертів заготовки;

![]() – лінійна швидкість обертання заготовки, м/хв.,

– лінійна швидкість обертання заготовки, м/хв.,![]() ;

;

D – діаметр

заготовки, мм.

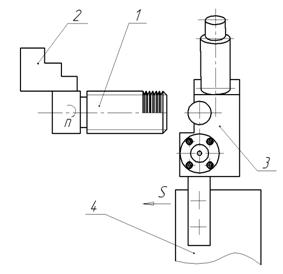

Працює пристрій наступним чином: пристрій для нанесення на різьбову поверхню легкоплавкого сплаву 3 (Рис.1)

встановлюється на супорт токарного верстата 4 (Рис.1), а виріб 1 (Рис.1) на

який наноситься паста-припой встановлюється у патрон

2 (Рис.1)

та закріплюється. Пристрій 3 (Рис.1)

|

|

|

|

Рис.1 – Схема встановлення

пристрою на верстаті |

Рис.2 – Схема нанесення пасти-припою |

підводиться до виробу

1 (Рис.1) і за допомогою ручної повздовжньої та поперечної подач верстата копіювальний різьбовий сегмент 14

(Рис.2) вводиться у зачеплення з

різьбовою поверхнею виробу та включається верстат який здійснює оберти виробу

та необхідну повздовжню подачу від ходового валу верстату. Одночасно з

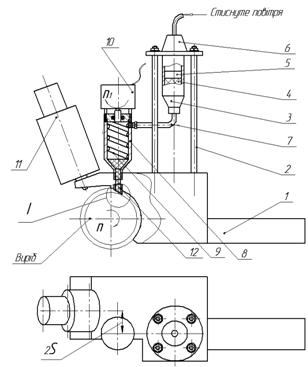

обертанням виробу 1 (Рис.1) включається система 3 (Рис.3) подачі пасти-припою 4 та лазерна головка 11(Рис.3).

Рис.3 – Пристрій для нанесення на різьбову

поверхню легкоплавкого сплаву

Тиск стисненого повітря діє на поршень 5 і паста-припой 4 по шлангу 7 подається у шнековий дозатор 8.

При обертанні шнеку 9 від мотор-редуктора 10 паста-припой

4 безперервно подається у сопло 12 та утворюється попередній шар пасти-припою 4

у зоні її нанесення (Рис.2, розріз А-А). При подальшому обертанні виробу 1 (Рис.1) паста-припой 4

отримує необхідну висоту у зоні калібрування (Рис.2, розріз Б-Б). При подальшому

обертанні виробу 1 (Рис.1) калібрований шар пасти-припою 4

(Рис.2, зона плавлення пасти) розплавляється

лазерним променем від лазерної головки 11 (Рис.3). Таким чином отримується тонкий шар

сплаву Bi-Sn-Pb-Cd на поверхні деталі. Після

нанесення шару сплаву пристрій для

нанесення на різьбову поверхню металевих деталей легкоплавкого сплаву 3 (Рис.1) відводиться за допомогою поперечної

подачі супорту токарного верстата 4 (Рис.1) та

проводиться заміна заготовки 1 (Рис.1).

Саме тому дане технічне рішення у сукупністю з

новими суттєвими ознаками забезпечує можливість отримати стабільне за розмірами захисне покриття контактуючих поверхонь для забезпечення уповільнення процесу фретинг-корозії

у стику різьбових поверхонь деталей, що зазнають циклічні навантаження.

Джерела

інформації:

1. Костогриз С.Г. Теоретичні аспекті використання легкоплавких сплавів для

пригнічення фретинг-корозії / С.Г. Костогриз, Ю.І. Шалапко, А.Л. Ганзюк

// Вісник технологічного унів. Поділля. – 1998. – №4. ч. 2. – С. 80-82.

2. Костогриз С.Г. Теоретичні аспекті використання

легкоплавких сплавів для пригнічення фретинг-корозії

/ С.Г. Костогриз, Ю.І. Шалапко, А.Л. Ганзюк // Вісник технологічного унів.

Поділля. – 1998. – №4. ч. 2. – С. 80-82.

3. Пат. 68075 Україна, МПК9: В23К 10/00. Інтегрований

лазерно-дуговий плазмотрон /[ К.А.

Ющенко, І.В. Крівцун, А.В. Бернацький та інш.];

заявник та володар патенту ІЕЗ ім. Є.О. Патона НАНУ. – № U201111183; заявл. 20.09.2011 р.: Опубл. 12.03.2012.