Гусейнова Г.А. (д.т.н.), Самедова Ф.И.

(д.т.н.), Алиева Н.М.,

Гулиев А.И. (аспирант), Рашидова С.Ю.

(к.т.н.), Гаджиева И.А.

Институт нефтехимических процессов

Национальной Академии Наук (НАН) Азербайджана, г.Баку

ЦЕОЛИТСОДЕРЖАЩИЕ

КАТАЛИЗАТОРЫ В ПРОЦЕССАХ АЛКИЛИРОВАНИЯ

Цеолитсодержащие катализаторы нашли

широкое применение в процессах алкилирования олефинами парафиновых и

ароматических углеводородов, а также смесей углеводородов в виде нефтяных

бензиновых и масляных фракций. Основными направлениями процесса алкилирования

является алкилирование индивидуальных углеводородов. Из парафиновых

углеводородов наибольшее внимание уделяется алкилированию изобутана, из ароматических - алкилированию

подвергают бензол, толуол, п-ксилол, псевдокумол. В качестве алкилирующего

агента в основном используют этилен, пропилен, бутены или более

высокомолекулярные олефины.

Сопутствующими реакциями при

алкилировании являются одигомери-зация, ароматизация, изомеризация,

крекинг, дегидроциклизация и др. Причем преимущественное протекание тех или

иных реакций зависит от применяемого катализатора и температуры реакции.

В основном, реакции алкилирования

направлены на получение высокооктановых компонентов бензинов путем

алкилирования изобутана бутиленами. В качестве катализатора используют

модифицированный цеолит У (NaУ, соотношение SiO2/Al2O3=5,2; Na2O-13,1%масс.)

[1]. Введение солей Ni

или

наноразмерного порошка Ni методом позволяет

увеличить селективность по изомерам изооктана на 8-9% масс. и

межрегенерационный пробег катализатора на 25%. Оптимальные условия

алкилирования: температура - 900С, давление – 2 МПа, объёмная

скорость подачи сырья – 0,15 ч-1 (по олефинам), кратность циркуляции

катализатора – 1,67.

Авторами разработан процесс алкилирования

изобутана фракцией олефинов на цеолитном катализаторе в

поликатион-декатионированной форме (РЗЭ-Са-Н-У) [2]. Реакцию осуществляют в

трехфазном («структурированном») режиме при 40-1000С, давлении

1,0-1,7 МПа.

Проведено исследование реакций

алкилирования и олигомеризации смеси углеводородов С4 в

сверхкритических и традиционных условиях при температурах 110-1800С

и давлениях 2,0-12,0 МПа на ультрастабильных цеолитах типа У в Н-форме (НУ) [3]. Доля изомеров октана в полученных

продуктах достигает 100% в начале реакции и снижается при дезактивации

катализатора после 2 часов работы. На основании данных термогравиметрического

анализа выявлено, что основной причиной дезактивации катализатора является

образование полидиеновых соединений и последующая их циклизация с формированием

циклопентадиеновых и ароматических структур на поверхности цеолита.

По сравнению с широкопористыми цеолитами

(тип У) алкилирование на пентасилах (ZSM)

проводят при более высоких температурах порядка 2000С [4]. Это

приводит к преобладанию реакций полимеризации и снижению селективности

процесса. Образование разветвленных алканов в узких порах ограничено, что

приводит к получению алкилата с низким октановым числом.

Обработка прямогонной бензиновой фракции

н.к.-1590С на цеолитах – н-пентасилах (SiO2/Al2O3=61), модифицированных

ионами Zn и Zr, приводит к увеличению

содержания олефинов в газообразных продуктах и уменьшает долю ароматических

углеводородов в катализате [5]. Авторы объясняют это бифункциональным действием

катализатора, образованием слабокислотных ОН групп бренстедовского типа,

которые уменьшают долю реакций перераспределения водорода и повышают

селективность по низкомолекулярным углеводородам.

Гидрооблагораживание бензиновой фракции

коксования на цеолитном катализаторе с содержанием редкоземельных элементов

привело к повышению октановых чисел благодаря изомеризации и

диспропорционированию непредельных углеводородов в парафиновые и ароматические [6].

Алкилирование фракции турбинного масла

деценом-1 и гексеном-1 на

катализаторах

Цеокар-2 и Цеокар-600 позволило увеличить индекс вязкости на 8-12 ед. масляной фракции, выделенной из

полученного алкилата. [7]. При этом выход масляной фракции, выкипающей выше 350оС,

составил соответственно 63,02 и 77,19 %масс. при алкилировании деценом-1 при

100оС.

Проведено также алкилирование турбинного

масла деценом-1 на цеолитсодержащем катализаторе Омникат-210. Выход масляных

фракций составил 80,4%. Катализаторы Цеокар-2 и Омникат-210 отличаются между

собой химическим составом (табл.1).

Силикатный модуль SiO2/Al2O3 составляет

соответственно 7,2 и 1,3. Кроме того, Омникат-210 содержит окислы

редкоземельных и других металлов.

|

Показатели

|

Цеокар-2

|

Омникат-210

|

|

Химический

состав, % масс.

|

|

|

|

Al2O3

|

12-13

|

41-44

|

|

SiO2

|

86-87

|

50-52

|

|

Na2O, MgO

|

1,0

|

-

|

|

Fe2O3

|

0,2

|

-

|

|

Re2O3

|

-

|

1,9

|

|

Окислы Ti,V,K,Mn,Cr,Pb,Pt,Ni и др.

|

-

|

До 100%

|

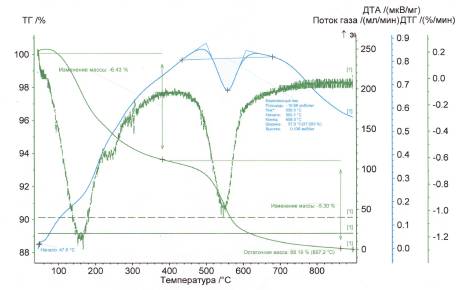

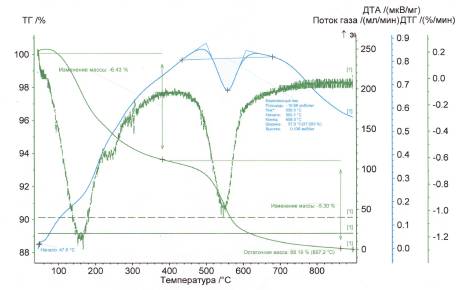

Катализаторы исследованы методом

термогравиметрического (ТГ), дифференциально-термогравиметрического (ДТГ) и

дифференциально-термического анализа (ДТА) на дериватографе STA

449 F3 фирмы NETZSCH (Германия) в диапазоне

измерений от комнатной температуры до 500-800оС. Образцы катализаторов предварительно выдержаны в термостате в течение

6 час при 500оС.

Как видно из кривых ТГ, потеря массы катализатора Омникат-210 происходит

ступенчато с потерей массы 6,43% при температуре около 380оС и 10,5

% при 550оС (рис.1). Остаточная

масса составляет 88,19% при 897,2оС. На кривой ДТА

наблюдаются эндотермические эффекты при

160оС и 558,5оС. Первый незначительный пик связан с

выделением воды.

Рис. 1. ТГ,

ДТГ и ДТА кривые катализатора Омникат-210

Второй эндотермический эффект

характеризуется потерей массы на второй ступени и связан видимо с выделением

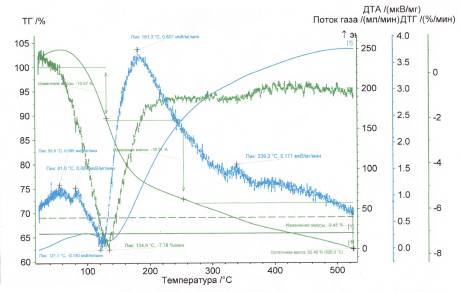

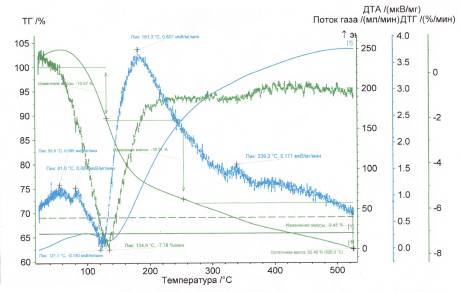

модифицирующих добавок. Скорость изменения массы Цеокар-2 происходит более

интенсивно и при 134,9оС составляет 7,78%/мин с потерей массы 10,57%

(рис.2).

Рис. 2. ТГ,

ДТГ и ДТА кривые катализатора Цеокар-2

Эндотермический эффект, соответствующий

потере массы при этой температуре, связан также с выделением воды. Наибольшая

скорость изменения теплового потока 0,607 мкВ/мг/мин происходит при 181,3оС.

Таким образом, катализатор Омникат-210 более стабилен, чем

Цеокар-2. Потеря массы до 500оС составляет 8%, тогда как Цеокар-2 теряет в массе 36%.

Следовательно, активацию

и регенерацию катализатора следует проводить

при более высокой температуре 550-600оС. Кроме того, выход

масляной фракции выше при алкилиривании турбинного масла деценом-1 на Омникат-210.

ЛИТЕРАТУРА

1. Герзелиев И.М., Цодинов М.В., Хаджиев С.Н.

Новые пути получения изопарафинов – высокооктановых компонентов автобензинов. //Нефтехимия,

2009, т. 49, №1, с. 3-8.

2.

Мукхержи М., Нельсон Дж. Разработка катализатора алкилирования //Нефтегазовые технологии, 2006, №12,

с. 91‑96

3. Алкилирование

изобутана олефинами С4 в традиционных и сверхкритических условиях.

Коклин А.Е., Чан В.М.Х., Казанский В.Б., Богдан В.И.

//Кинетика и катализ, 2010, т. 51, №3, с. 429‑434

4.Патент США 4384161. Heterogeneous

izoparafin-olefin alkylation. Huang T.I.

5.Масмалиева Т.А., Дадашева

С.С., Керимли

Н.И. и

др. Применение

модифицированных пентасилов для переработки низкокачественных прямогонных

бензиновых фракций в олефиновые и

ароматические углеводороды /Abstracts 1st İnternational chemistry and chemical engineering conference, dedicated to the 90th Anniversary of the National leaded of Azerbaijan Heydar Aliyev, 2013, 17-21

april, Azerbaijan, Baku, p.144-145

6.Халафова

И.А., Гусейнова Г.А., Поладов Ф.М., Юнусов С.Г. Исследование процесса

гидрооблагораживания бензиновой фракции коксования //Химия и технология топлив

и масел, 2012, №4, с.24-26

7.Самедова

Ф.И., Гусейнова Г.А., Кулиев А.И., Рашидова С.Ю. Алкилирование нефтяных

масляных фракций олефинами на цеолитсодержащих катализаторах /Материали за Х Международна

научна практична конференция, «Бъдещите изследвания», 17-25 февруари, 2014, том

42, София, «БялГРАД-БГ» ООД, с.56-58