Определение

оптимального угла доформовки криволинейной заготовки.

Пунин

В.И., к.т.н., МГТУ им.Баумана.

При изготовлении криволинейных металлических профилей из углеродистых и

нержавеющих сталей в клетях

профилегибочного или формовочного стана важно исследовать заключительный

этап - процесс доформовки профиля до

схождения его кромок в плоскости сечения валков. Эти операции существенно

влияют на качество готовой продукции и определяют дальнейший технологический

процесс, как, например, в случае с

производством сварных труб.

Рассмотрим окончательную деформацию криволинейного трубного профиля,

представив её в виде схемы нагружения заготовки единичной длины - кольца с

зазором, защемлённого по нижней образующей (половина сечения) с жёсткостью EJ, заменив при этом действие распределённых

сил от валков на сосредоточенную

равнодействующую силу Р (рис.1).

а)

б)

Рис.1.

Схема окончательной формовки (а),

сформованные образцы трубной заготовки из нержавеющей и углеродистой

стали (б).

Воздействие силовых факторов

процесса доформовки оценим по горизонтальному δu и вертикальному δv перемещению кромок (точки К) от изгибающих моментов /1/:

δк =![]() dZ, где Mp - изгибающий момент от заданных деформирующих сил; М1 - изгибающий момент от единичной силы,

приложенной в этой точке в

горизонтальном (1u) и вертикальном (1v) направлении.

dZ, где Mp - изгибающий момент от заданных деформирующих сил; М1 - изгибающий момент от единичной силы,

приложенной в этой точке в

горизонтальном (1u) и вертикальном (1v) направлении.

В этом случае изгибающие моменты от

единичных сил определим, как

M1u = R(1-cosφ); M1v = R sinφ, где φ

- текущий центральный угол.

Для всех схем, когда нагрузка Р

приложена под углом α, момент Мр определяется, как Мр = РR sin(φ - α). Заменив dZ на R dφ и вычислив интеграл Мора, получим, с учётом плоской деформации,

значения соответствующих перемещений:

δ = p M1 R dφ ,

где ![]() коэффициент

Пуассона,

коэффициент

Пуассона,

δu=РR3 ![]() (1+cos α +

(1+cos α + ![]() sin α); δv=РR3

sin α); δv=РR3 ![]() ( sin α +

( sin α + ![]() cos α).

cos α).

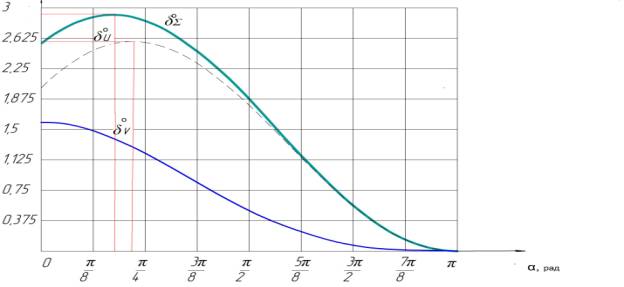

Приняв в качестве относительного перемещения δ0

= δ ,

,

устанавливаем

изменение значений линейных

перемещений: δ0u, δоv (рис.2).

δo

Рис.2. Зависимость

относительного перемещения кромок

трубной заготовки.

Рис.2. Зависимость

относительного перемещения кромок

трубной заготовки.

Исходя из полученных

трансцедентных функций перемещений, можно сделать вывод о том, что при

неизменном усилии доформовки трубной

заготовки наибольшее перемещение её кромок δк

происходит не в случае горизонтального или вертикального направления приложения

силы, а под совершенно определённым углом.

Определим экстремумы данных зависимостей. Производная этих функций

определяет касательную к полученным кривым и, соответственно, предельные

значения перемещений. Таким образом, проведённые расчёты показали, что для

любой трубной заготовки максимум перемещений в направлении U наблюдается при приложении усилия под углом α = 39,36

градуса, а максимум полного перемещения

- при α = 30,94 градуса.

С учётом действия сил трения (f=0,1) экстремумы (максимальные

значения) перемещений δu - δΣ

смещаются влево, и эти углы составляют

соответственно 33,75 градуса

и 28,82 градуса. Назовём их

оптимальными углами Пунина. При этом имеем, например, для абсолютного

горизонтального перемещения: δu = ![]() [ 1+cos α (1+f

[ 1+cos α (1+f ![]() ) + sin α(

) + sin α( ![]() ) +f(π-α) ].

) +f(π-α) ].

Таким образом, на основе данного силового и кинематического анализа получили зависимости перемещения

кромок трубной заготовки от

кинематики приложенного усилия, что имеет, как оказалось, важное

технологическое значение и определяет

энерго-силовые параметры в калибрующих и сварочных клетях стана.

Полученные результаты показывают, что наиболее оптимальной является

схема нагружения трубной заготовки с приложением равнодействующей усилий

доформовки под углом α = 28-340; при этом

обеспечиваются максимальные суммарные перемещения кромок при наиболее равномерной схеме

нагружения в процессе окончательной

формовки криволинейной заготовки.

Литература:

1. Феодосьев В.И. Сопротивление материалов - М.: Изд-во МГТУ им.

Н.Э. Баумана, 2010. - 592 с.

2. Лукашкин Н.Д., Кохан

Л.С., Пунин В.И., Морозов Ю.А. Гибка профилей на прессах и станах. Москва, 2005

г. – 140 с.

3.

Пунин В.И., Докторов М.Е. Изменение параметров заготовки при гибке//

«Технология металлов», 2011 - № 3, с. 13-16.