Даниленко О. В., Верба

І. І., Даниленко С.О.

Національний Технічний

університет України

„Київський політехнічний інститут“

ОГЛЯД МЕТОДІВ МОНІТОРИНГУ СТАНУ ПРОЦЕСІВ

Сучасне

високопродуктивне автоматизоване виробництво чутливе до різноманітних випадкових збоїв тому діагностика стану обладнання і процесів є актуальною задачею в

забезпеченні стабільної роботи технологічних систем. Своєчасне виявлення можливих загроз і заміна (усунення)

„слабкої ланки“ дозволяє суттєво підвищити надійність процесів виробництва.

Різноманітність контрольованих параметрів

вимагає наявності як відповідних засобів попередньої обробки інформації,

так і формалізованих методів прийняття рішень за одержаною інформацією.

Процес прийняття рішень (англ. Decision-making) відіграє не менш важливу

роль при розробці алгоритму моніторингу. Методи прийняття рішень поєднують між

собою характеристики сигналу і відповідний стан процесу. Це може бути

реалізовано використанням, як простого порогу, так і більш складніших систем,

які вимагають складного процесу навчання для того, щоб приймати правильне

рішення. Далі наводяться відомості про деякі стратегії моніторингу та приклади

їх застосування.

|

Фіксований

поріг Найлегший метод моніторингу базується на встановленні граничних порогів

(англ. Threshold), які застосовуються до сигналу.

Якщо значення або характеристика сигналу перетне встановлену межу, це

означатиме (в ідеальному випадку), що процес/інструмент

досяг певного стану (рис. 1). |

Рис.

1

Приклад фіксованого порогу [1] |

Для процесу різання можна виділити кілька ключових границь:

· Різання не

відбувається, поломка інструменту або відсутність/брак заготовки.

· Зношування

інструменту – сигнал повинен мати більші значення, ніж при різанні новим

інструментом.

· Поломка

інструменту. Під час поломки інструменту в сигналі виникає стрибок амплітуди у

порівнянні зі зношеним інструментом. Крім того тривалість імпульсу досить

невелика.

Залежний від часу поріг

Наступним кроком може бути не тільки моніторинг

амплітуди сигналу, але й час і тривалість події [2]. Такий підхід до

моніторингу показує більш високу точність і широкий діапазон використання. Під

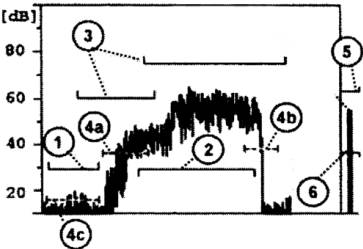

час обробки можна виділити, наприклад, наступні події (рис. 2):

|

Рис. 2 Залежні від часу пороги [2] |

· Перед початком

різання – в даний період часу амплітуда сигналу повинна бути нижче значення рівня (1). Якщо сигнал перетинає поріг – це означатиме помилку (наприклад,

неправильне позиціонування заготовки).

· Початок і

кінець обробки – це два моменти в часі, коли амплітуда сигналу перевищує

певний поріг і система переходить до / виходить зі стану «процес різання» (4а

– 4с). |

· Перед початком

різання – в даний період часу амплітуда сигналу повинна бути нижче значення

рівня (1). Якщо сигнал перетинає поріг – це означатиме помилку (наприклад,

неправильне позиціонування заготовки).

· Початок і кінець

обробки – це два моменти в часі, коли амплітуда сигналу перевищує певний поріг

і система переходить до / виходить зі стану «процес різання» (4а – 4с).

· Час обробки – це

час, коли амплітуда сигналу завжди має бути більше, ніж поріг «процес різання»

(2). Інакше це означає, що виникла помилка (наприклад, поломка інструмента).

Поріг (3) використовується для виявлення зношеного інструменту, дефектної

заготовки і т.п.

· Значення порогів

(5) і (6) порівнюються з середнім значенням сигналу всього процесу наприкінці

обробки, щоб додатково перевірити стан інструменту.

Рухомі пороги

У разі, якщо значення процесу змінюються і в нормальному стані процесу,

можна використовувати динамічний поріг [1].

Цей метод заснований на розрахунку рухомого середнього від сигналу, що

дозволяє певну адаптацію до динамічної природи процесу. Пороги формуються

шляхом додавання / віднімання певної величини від згладженою сигналу. Звісно

отримання порогів можливе також шляхом множення або ділення на певний коефіцієнт.

Отриманий діапазон називається полем допуску [1]. Пороги послідовник успішно

були для моніторингу раптова відмова, наприклад, Зламаний інструмент, який

використовується.

|

Рис. 3 Приклад рухомого порогу [1] |

Всі вище зазначенні методи використання порогів можуть також бути використані у поєднанні з

інформацією наявною в системі ЧПК. За рахунок використання інформації про режими різання, а також параметри інструменту можна зробити пороги

ще більш «розумнішими» [3]. На рис. 3 зображено приклад рухомого порогу. |

|

|

Рухомі пороги успішно використовуються в системі моніторингу процесів PROMOS System

компанії Prometec [2]. Особливість цієї системи полягає в «ледачому»

розрахунку порогів, тобто вікно рухомого середнього весь час трохи відстає

від актуального сигналу. Таким чином, якщо

виникає різкий стрибок амплітуд, перебудова порогів зупиняється і,

якщо протягом певного, короткого часу сигнал різко спадає нижче нижнього порога,

то такий сигнал розцінюється як поломка

інструменту. Якщо після відведеного часу сигнал не опускається нижче

верхнього порога, вважається, що має місце викришування ріжучої кромки

інструменту. В іншому випадку поріг

продовжує слідувати за сигналом. Приклад трьох вище описаних подій показано

на рис. 4. Оскільки технологічні умови в кожному випадку

відрізняються одна від одної, як правило, необхідна, навчальна фаза (англ.

Teach-in Phase), протягом якої алгоритм збирає інформацію про процес і

встановлює необхідні значення порогів. Більш прості імплементації |

Рис. 4 Моніторинг з динамічними порогами компанії

Prometec [2] |

|

вимагають ручного настроювання значень рівнів. Загалом, моніторинг обробки

при різних умовах різання не є тривіальною задачею [4].

Tarng та Lee (1993) [5] використовували середню силу та медіану сили на

зубець в поєднанні з методом порогів, щоб визначити стан інструменту.

|

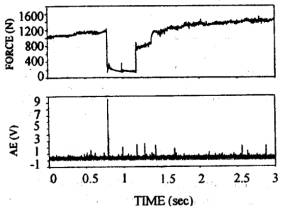

Рис. 5 Сила різання і AE перед поломкою

різця при точінні [6] |

Lee та інші

[6] розробили систему для виявлення поломки інструменту, який заснований на синергії сигналів (англ. Sensor

Fusion). Було визначено, що незадовго до поломки інструменту виникає стрибок

сигналу АЕ (тривалістю в декілька мс) з подальшим значним зниженням сили різання

(рис. 5). Таким чином, сигнал AE використовується в якості триггер-сигналу

(сигнал, що слугує сигналом для запуску певного процесу/програми тощо), щоб перевірити зміну сили і підтвердити поломку. |

Аналогічні результати були отримані у Варшавському технологічному університеті

(англ. Warsaw University of Technology, WUT) [7]. Але там було зазначено, що в

деяких експериментах з переривчастим різанням в сигналі АЕ не було виявлено

жодних змін при поломці інструменту.

Zorev, De Filippi та Ippolito [8] використовували взаємозв’язок між силою і

ступенем зносу. Для цього вони відняли сигнал нового інструменту від поточного

сигналу і результуючий сигнал порівняли з порогом. Цей метод показує достатньо

хороші результати до тих пір, поки параметри різання (подача, швидкість і

глибина) залишаються незмінними.

Розпізнавання образів

Статистичне розпізнавання образів – ще один метод

ідентифікації стану інструменту. Найпростіший і найпопулярніший алгоритм для

розпізнавання образів є лінійний класифікатор [9].

Цей принцип використовується в системах моніторингу Montronix [2].

Перевагою цього методу є незалежність від умов процесу і амплітуд сигналу.

Зразки образів задаються в залежності від типу інструменту. Система безперервно

контролює процес і здатна розпізнавати поломки протягом 10 мс.

Регресійний аналіз

Багатокритеріальний регресійний

аналіз (англ. Multiple Regression Analysis) – ще один цікавий метод аналізу

сигналів. Він використовується для виявлення і аналізу взаємозв’язку між

незалежними і залежними змінними, а також побудови відповідної моделі.

Багатокритеріальна регресійна модель може бути корисна для прогнозування

значення залежної змінної (наприклад, максимальне зусилля різання, величина

зносу) через незалежні змінні, такими як швидкість шпинделя, швидкість подачі і

глибина [5].

Нейронні мережі та нечітка логіка

Нейронна мережа (англ., Neural

Network, NN) являє собою математичну модель людського мозку, яка передбачає, що

розрахунок розподіляється серед безлічі простих взаємопов’язаних паралельно

функціонуючих обчислювальних елементів, нейронів, або вузлів.

Використання NN робить прийняття рішень набагато більш точним, так як NN здатна

оперувати з великою кількістю незалежних змінних і приймати рішення на основі

їх комбінації.

NN мають властивість навчатися на основі підготовлених прикладів вхідних

значень і відповідних, очікуваних вихідних значень. Цей метод називається навчання з вчителем

(англ. Supervised Learning). Точність і ресурсоємність розрахунків цього

алгоритму залежить від кількості зв’язків та вхідних змінних [10-3]. Чим більше

зв’язків і вхідних значень, тип точніше буде алгоритм і тим більше комп’ютерних

ресурсів буде необхідно для прийняття рішення.

Нечітка чи «розмита» логіка

(англ, Fuzzy Logic) також показує хорошу продуктивність в інтелектуальних

виробничих системах. Нечіткі системи здатні оцінювати процеси з частковим

описом поведінки, чого важко досягти при використанні нейронних мереж.

Для досягнення більш високої продуктивності, нечітку логіку об’єднують з

нейронними мережами. Це рішення вимагає менше обчислювальної потужності і має

адаптивну функцію.

Для того, щоб визнати стан інструменту і його ступінь зносу при різних

умовах різання, в [11] застосовувався алгоритм нейро-нечіткої мережі з

використанням кількох різних джерел сигналів (синергія сенсорів). Всі сигнали

були відфільтровані для запобіганню перекриття спектрів. В рамках попередньої

обробки від кожного сигналу також віднімався синхронізований сигнал холостого

ходу, для часткового видалення шумів. Навчена система має хорошу стабільність

при різних умовах різання.

Генетичні алгоритми

Генетичні алгоритми (ГА) є ще одним

способом моніторингу процесів. ГА належать до тієї частини комп’ютерної науки,

що зветься «природні обчислення», де програмісти розроблюють моделі, які

імітують біологічний світ. Таким чином можна вирішувати складні задачі за допомогою

імітування дарвінівської теорії еволюції. Для цього досліджувані змінні задають

у вигляді бінарних рядків, так званих «хромосом». Далі комп’ютер проводить

оцінку випадкової «популяції» за допомогою вагової функції «фітнес-функції». Ця

функція визначає, наскільки добре окремі хромосоми вирішать задачу. Хромосоми з

найбільшою вагою мають право «вижити». Для цього використовують такі генетичні

оператори, як «еволюція» та «мутація». В кінці генерується нові

хромосоми-«потомки» [10].

Література

1.

F. Klocke und W. König, Fertigungsverfahren 1, 8

Hrsg., New York: Springer-Verlag Berlin Heidelberg New York, 2008, p. 563.

2.

K. Jemielniak, „Commercial Tool Condition Monitoring

Systems,“ The International Journal of Advanced Manufacturing Technology, Bd.

15, Nr. 10, pp. 711-721, #feb# 1999.

3.

M. Weck, Werkzeugmaschinen 3, VDI-Verlag, 2006, p. 444.

4.

C. Scheffer, „Monitoring of tool wear in turning

operations using vibration measurements,“ 1999.

5.

P.-T. Huang, J. C. Chen und C.-Y. Chou, „A Statistical

Approach in Detecting Tool Breakage in End Milling Operations,“ Journal of

Industrial Technology, Bd. 15, Nr. 3, pp. 1-7, 1999.

6.

J. M. LEE, D. K. CHOI und C. N. CHU, „Real-time tool

breakage monitoring for NC turning and drilling,“ CIRP annals, Bd. 43,

Nr. 1, pp. 81-84, 1994.

7.

K. Jemielniak und O. Otman, „Catastrophic tool failure

detection based on acoustic emission signal analysis,“ CIRP

Annals-Manufacturing Technology, Bd. 47, Nr. 1, pp. 31-34, 1998.

8.

K. Danai, „Machine Tool Monitoring and Control,“ The

Mechanical Systems Design Handbook, pp. 75-84, 2001.

9.

L. Wang und R. X. Gao, Condition Monitoring and Control

for Intelligen Manufacturing, D. T. Pham, Hrsg., Springer-Verlag London

Limited, 2006, p. 400.

10.

P. Kovac und I. Mankova, „A review of machining

monitoring systems,“ Journal of Production, Bd. 11, Nr. 1, pp. 8-13,

2011.

11.

M. Malekian, S. S. Park und M. B. Jun, „Tool wear

monitoring of micro-milling operations,“ Journal of Materials Processing

Technology, Bd. 209, Nr. 10, pp. 4903-4914, #jun# 2009.